что лучше проводит ток графит или медь

Графит и его применение в электротехнике

Современное название графит получил в 1789 году от немецкого геолога и педагога Абраама Готлоба Вернера, который в числе прочего занимался изучением пластов осадочных пород, а также разработал шкалы для определения минералов по внешним признакам.

В природе графит образуется на небольшой глубине, благодаря метаморфизму горных пород, содержащих в составе органические остатки. По физико-химическим свойствам графит представляет собой кристаллическое тугоплавкое вещество, слегка жирное на ощупь, черного или серого цвета, с характерным металлическим блеском.

По сравнению с алмазом графит очень мягкий, благодаря слоистой структуре атомной решетки. Атомы углерода расположены в графите послойно, причем расстояние между слоями больше чем между атомами в одном слое, и электроны, которые связывают слои между собой, образуют сплошное электронное облако – вот почему графит является проводником тока и имеет характерный металлический блеск.

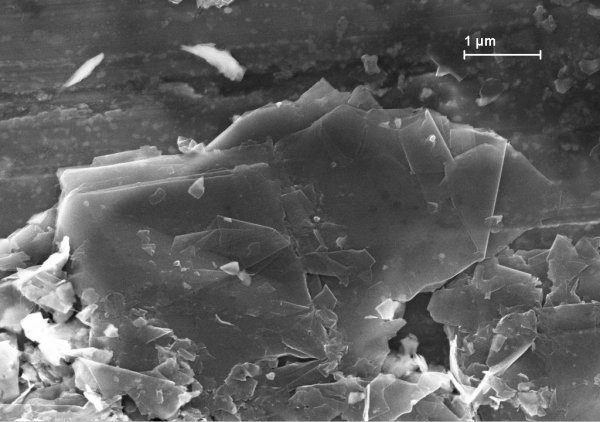

В отличие от алмаза, графит хорошо проводит как электричество, так и тепло. Мягкость графита (в смеси с каолином) применяется в карандашах. Если посмотреть на графит под микроскопом, легко заметить чешуйки, именно они остаются на бумаге формируя след, когда мы используем карандаш.

Физические и химические особенности графита открыли его широкое применение в различной электротехнике. Благодаря химической стойкости к агрессивным водным растворам, тугоплавкости и высокой электропроводности, из графита изготавливают электроды и нагревательные элементы разнообразного назначения. Например, при получении активных металлов с помощью электролиза, именно из графита делают электроды.

При получении алюминия, графит сам улетучивается из зоны реакции электролизера в составе углекислого газа, так что нет необходимости применять иные сложные меры по его утилизации.

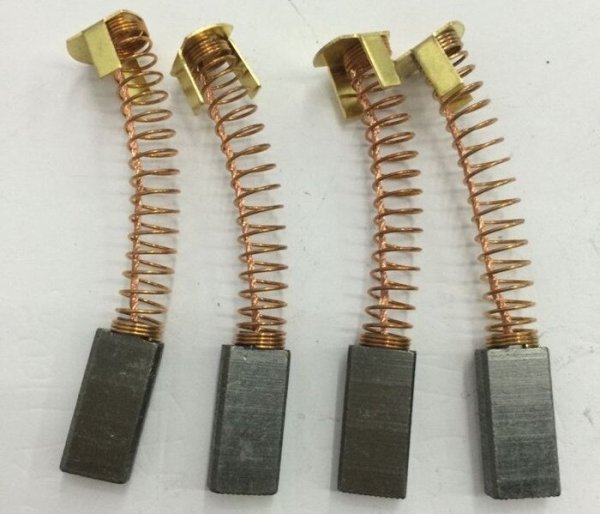

Высокоомные токопроводящие клеи в качестве проводящего компонента содержат как раз графит. Ну и все, конечно, знают, что именно из графита делают различные контактные щетки и токосъемники электрического оборудования (коллекторные двигатели на электротранспорте и подъемных кранах, контакты токовых реостатов и т.п.), где необходим подвижный и в то же время надежный электрический контакт.

Но если мы сказали, что графит такой мягкий, как же из него тогда делают щетки коллекторных узлов, которые постоянно трутся о контактные пластины и кольца? Ведь очень часто графитовые щетки можно встретить в бытовых приборах: в миксере, электробритве, кофемолке, электродрели, болгарке и т. д. В чем же здесь секрет? Почему щетки мгновенно не изнашиваются подобно карандашу?

А суть в том, что щетки для электротехники изготавливают не из чистого графита, а из графита с добавлением связующего вещества, да еще и подвергают специальной обработке. Технология производства щеток достаточно сложна, она включает в себя процессы прессования и обжига, что делает щетки более прочными и износостойкими.

Так, на последнем этапе производства, электрографитовые щетки насыщают углеродом в печи при температуре в 2500 градусов! Металлографитовые щетки содержат порошки металлов и сажу.

Существуют твердые, средние и мягкие электрографитовые щетки. Мягкие щетки:

ЭГ-4 и ЭГ-71; ЭГ-14 — средние, универсальные;

ЭГ-8 и ЭГ-74 — твердые, они содержат в своем составе абразивный порошок.

Твердые щетки применяются в условиях высоких температур и затрудненной коммутации, так что входящий в состав щетки абразив придает щетке дополнительную чистящую функцию, когда щетка не только передает ток на коллектор, но и сразу чистит его от нагара.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Большая Энциклопедия Нефти и Газа

Добавка бора к графиту в количестве до 0 1 % не изменяет его коэффициент теплопроводности и увеличивает электропроводность графита на 20 % за счет увеличения концентрации носителей тока. [16]

Однако некоторые неметаллы также обладают этим свойством, например, графит, черный фосфор, селен обладают очень хорошей электропроводностью. Электропроводность графита и селена ( в момент освещения его) широко используется в технике. [19]

Кристаллы графита представляют собой своеобразный слоистый металл. Электропроводность графита приближается к электропроводности металлов по абсолютной величине, и температурный коэффициент имеет один и тот же знак. Металлический характер проводимости графита связан с наличием коллективизированных электронов. Механические свойства графита вдоль базисных плоскостей и перпендикулярно этим плоскостям различны. [21]

Несмотря на то что в этой упрощенной квазиметалличе-ской модели графита совершенно не учитывается присутствие дефектов, особенно дефектов сетки и винтовых дислокаций, она позволяет объяснить некоторые явления, связанные с электрическими и магнитными свойствами многих кристаллических соединений графита. Если полученные данные относятся к поликристалличеекой текстуре этих соединений, то результаты по определению изменения электропроводности по сравнению с электропроводностью маточного графита следует интерпретировать с осторожностью, так как образование соединения может повлиять на электронные барьеры между кристаллитами. [27]

Желательно, чтобы материал электродов в дуговых печах и печах сопротивления прямого действия обладал максимальной электропроводностью и минимальной теплопроводностью. Наиболее распространены графитовые и угольные электроды. Электропроводность графита примерно в 2 25 раза больше, а теплопроводность в 10 раз выше, чем для угля. [28]

В поверхность механически втирают с помощью мягких волосяных щеток мелкодисперсные порошки графита, меди и ее сплавов. Графит обладает высокой адгезионной способностью и хорошо прилипает к ней. Для увеличения электропроводности графита к нему добавляют иногда металлические порошки или обрабатывают графит раствором азотнокислого серебра с последующим восстановлением нитрата серебра до металлического. [29]

Особенности использования на практике графитовых электродов

Выполнить соединение медных проводов можно разными способами, но именно сварка является наиболее эффективным, быстрым и надежным из них.

Созданные таким образом швы характеризуются высокой прочностью, отменным показателями электропроводимости, отвечают нормам и требованиям безопасности, служат долгие годы. Для сварки проводов мастера используют графитовые электроды, обладающие неоспоримыми достоинствами.

Достоинства и недостатки графита

Графитированные электроды способны проводить ток, не плавясь при этом, что случается с проволокой из иных материалов. В этом заключается главная отличительная особенность таких изделий. Электроды из графита выпускаются с наконечниками разных форм и длины, бывают обычными или омедненными.

Опишем наиболее выгодные характеристики электродов данного вида:

Также следует отметить, что сварной шов на медных проводах, изготовленный с применением графитовых электродов своими руками, получается стойким к коррозии, высоким температурам, но сама проволока при этом не склонна к образованию трещин при выполнении работы.

С их помощью можно сварить медностержень или алюминиевые провода, но у графитовых сварочных электродов существует несколько недостатков, чего не стоит забывать:

Применение стержней и особенности работы с ними

Графитовый электрод нашел применение не только для выполнения сварных соединений проводов: его используют в гораздо более большом перечне операций.

Графитовые сварные стержни необходимы для предварительного обрабатывания металлических поверхностей перед сварочными работами, а также иными видами обработки, резки заготовок из металла, зачистки кромок металла и т.п. Не только металлургия активно использует электроды данного типа, но и судопроизводство.

Электроды для сварки из графита позволяют оперативно и с высокой долей эффективности срезать заклепки, прошивать элементы из легированной, углеродистой стали.

Они также актуальны при плавлении стали и чугуна, а также некоторых сплавов в электротермических печах. А благодаря наличию ниппелей, такие стержни можно соединять между собой, что позволяет наладить непрерывную подачу расходного материала для сварки в печи.

На заметку! Практика показывает, что применение графитовых стержней для сварки медных проводов и для дуговой резки металла позволяет снизить количество брака и дефектов сварных швов. Главное, при работе графитом сварщику важно соблюдать технологию и придерживаться правил безопасности.

Графитовые стержни также актуальны для выполнения иных операций:

Часто графитовые электроды используются для сварки вместе с присадкой, подающейся в процессе выполнения операции или укладывающегося заранее в место расположения шва.

Стоит напомнить, что работа с графитом и сварочным аппаратом имеет свои особенности, которые непременно стоит учитывать для получения долговечных, максимально прочных и надежных сварных соединений:

По этим причинам сварку графитом должен выполнять квалифицированный мастер, а новичкам в данных вопросах стоит предварительно хорошенько потренироваться.

Чертеж сварочных работ с применением угольного электрода.

Существует два технологических приема, актуальных для работы с графитовыми стержнями:

Опасность применения данного технологического приема для неопытного сварщика состоит в большой вероятности прожога металла, хотя скорость работы при этом очень повышается. По этой причине он больше подходит для операций с металлическими деталями, имеющими толстые стеночки.

На заметку! Электролиз с использованием графита осуществляется исключительно при стабильном токе с прямым подключением.

При работе с электродами из графита важно помнить следующее: определяющий параметр при их использовании – плотность используемого тока. Если максимальное значение данного параметра превышается по каким-либо причинам, графит может испортиться.

Чтобы продлить эксплуатационный срок изделий, с обеих сторон можно вкрутить специальные ниппели для удлинения электрода. Такое решение позволит повысить надежность графитовых электродов и сэкономит денежные средства на приобретение новых стержней.

Регулирование силы тока

Регулировку тока для сварки проводов осуществляют в приделах 30-120 ампер, именно такой диапазон характерен для большинства инверторных сварочных агрегатов.

Схема сварки в среде защитного газа.

Точный ток сварки в любом варианте сварщику приходится определять опытным путем, в связи со следующими факторами:

Важно знать значения силы тока, при достижении которой можно производить эффективное соединение жил проводов с различным сечением при сварке графитовым электродом:

Сварка алюминиевых проводов

Графитовым электродом осуществляют точечную сварку медных, а также алюминиевых проводов. Операции проводят под флюсом. Это специальный порошок внутри сварной проволоки, который расплавляется и продуцирует защитный газ.

Схема аргоно-дуговой сварки алюминия.

Последний предостерегает сварные кромки от контакта с кислородом и окисления вследствие этого.

Актуальное значение силы тока выставляют с помощью регулятора. Ток выпрямляют посредством применения диодного моста и фильтра пульсаций.

Хотя отметим, что опытные мастера могут соединить провода сваркой даже при переменном токе и без регулировки путем выжидания нужного времени удержания дуги. Но выполнение сварочных работ переменным током дает менее качественный результат.

Как правильно сделать и сварить скрутку?

Важно не допустить плавления изоляционного материала провода, для чего потребуется присоединить радиатор из металла к месту выхода скрутки из изоляции. Чаще остальных подбирают медный вариант, потому что этот металл характеризуется высокой теплопроводностью.

Большая площадь контакта улучшает процесс теплообмена и отводит тепло от скрутки.

Перед началом сварки жил проводов следует осуществить подготовительные работы. Очистите от изоляции и лакового покрытия, если оно присутствует. Скрутку делают максимально плотно, дабы витки тесно контактировали друг с другом.

Оптимальная длина скрутки ‒ 5-6 см. При этом концы проводов отрезают на одинаковом расстоянии, дабы они попали в зону действия сварки.

В месте фиксации радиатора к проводам потребуется присоединить зажим массы агрегата, а после ‒ поднести графитовый электрод к обрезанным краям. Контакт для сварки должен быть максимально кратковременным.

Оптимальное время – 1 секунда, по истечении которой на конце скрутки сформируется участок расплавленной меди в виде шара. Таким же образом поддают сварке с помощью графитовых электродов остальные скрутки жил проводов.

Требования техники безопасности при сварке графитом

Графитовый электрод позволяет создавать надежные соединения деталей разного рода металлоконструкций, но сварку крайне важно осуществлять с учетом норм безопасности.

Схема сварки меди с использованием графитового электрода.

Опишем их подробно:

Если не придерживаться требований безопасности, описанных выше, при выполнении сварочных работ с графитовыми стержнями, можно получить ожог кожи, сетчатки глаз и т.п.

Подведем итоги

Графитированный электрод ‒ популярный расходный материал, применяемый для выполнения сварных соединений проводов из разных металлов: меди, алюминия, стали, чугуна и т.п.

Работать с графитовыми стержнями непросто, но при достаточном уровне мастерства сварные швы получаются долговечными, стойкими к коррозии, высоким температурам, иным негативным факторам извне.

Делаем токопроводящий клей (лак) с помощью графита и проверяем его работу

Сегодня для того, чтобы восстановить дорожку на плате или собрать самодельный электроприбор, зачастую применяют специализированный токопроводящий клей под названием контактол. Конечно, его цена не столь высока и составляет порядка 200 рублей, но что делать если его банально нет в ближайших магазинах или же его вам нужно буквально чуть-чуть для того, чтобы восстановить дорожку, например, на плате. На просторах интернета можно найти советы по самостоятельному изготовлению такого изделия из графита и клея либо лака. В этой статье я проверю, действительно ли такой лак (клей ) работает.

Список необходимого материала

Итак, для изготовления самодельного токопроводящего клея нам с вами понадобятся:

1. Графитовый карандаш ( мягкий или особо мягкий), так же вполне можно использовать графитовые стержни из отработанных батареек, а в идеале медно-графитовые щетки с электроприборов.

2. Клей либо лак, подойдет абсолютно все, что у вас имеется в наличии.

Все компоненты подготовлены, значит вполне можно переходить к производству.

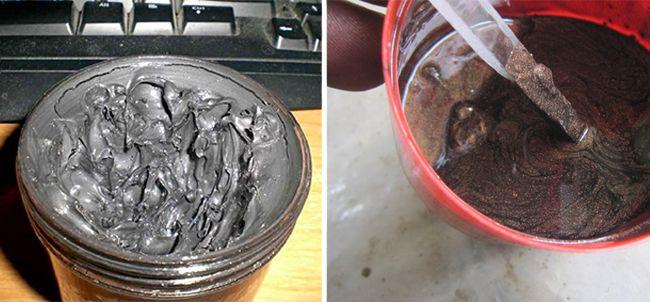

Делаем токопроводящий клей (лак)

Для этого извлекаем из нашего карандаша графитовый стержень, после этого перемалываем его в порошок, причем чем мельче, тем лучше.

Затем если вы решили использовать супер клей, то берем тюбик и аккуратно разворачиваем его, как показано на фото:

Затем в уже раскрытый тюбик засыпаем наш графитовый порошок, причем соотношение порошка и клея должно быть один к одному.

Далее нам нужно перемешать наш проводящий клей, для этого следует взять большую иголку (можно обойтись зубочисткой или спичкой) и тщательно перемешать.

А потом закрываем тюбик и надежно зажимаем соединение пассатижами.

Все, наш с вами токопроводящий клей готов к использованию.

Если в качестве основы вы используете лак, то процесс производства выглядит точно так же. Только я рекомендую найти небольшую емкость с плотно закрывающейся крышкой, в которую вы нальете нужное количество лака и уже непосредственно в этой емкости смешаете графит и лак.

Примечание. Если токопроводящий лак немного подсох, то его вполне можно развести растворителем и вновь использовать по назначению. А вот такой фокус с суперклеем уже не пройдет.

Проверяем работоспособность

Итак, наша смесь готова, теперь давайте проверим как она работает. Я отдал предпочтение смеси лака и графита, так как лично по моему мнению, с лаком проще работать,хоть и сохнет он дольше чем клей.

Я решил соединить контакты светодиодной ленты с помощью токопроводящего клея и затипать ее от кроны. И вот что у меня получилось.

Как вы видите вторая половина светодиодной ленты, соединенная через токопроводящий клей, не загорается. И вот почему:

Лак (клей) смешанный с графитом действительно восстановил цепь, но на месте нанесения смеси образовалось переходное сопротивление (поэтому светодиоды не зажглись).

Заключение

Конечно, такой способ соединения не заменит пайку, но починить, например дорожку на клавиатуре или другой микросхеме вполне возможно. Также обязательно следует учесть, что при протекании тока в этом месте будет осуществляться нагрев и довольно существенный.

А для уменьшения сопротивления в этот токопроводящий лак (клей) желательно добавить порошкообразную медь или же серебро.

В остальном, это вполне работоспособный вариант замены контактола.

Если статья оказалась вам интересна или полезна, то оцените ее лайком и поделитесь ею в соцсетях. Спасибо за ваше внимание!

Как сделать токопроводящий клей (лак) с помощью графита и проверить его работу?

В процессе создания современных электронных устройств различного назначения широко используются печатные платы. Она представляет собой диэлектрическую пластинку на поверхности и, в некоторых случаях, в толще которой сформированы токоведущие дорожки, которые связывают между собой отдельные элементы. Широко распространены также гибкие печатные платы.

Высокая популярность этой техники определяется фактически многофункциональностью платы: она не только используется в качестве несущей платформы электронных компонентов, но и обеспечивает передачу сигналов, а также распределение питающего напряжения.

Обратная сторона хороших массогабаритных параметров печатного монтажа — непрочность токоведущих дорожек, которые легко повреждаются при незначительных механических воздействиях.

При небольших размерах повреждений плату можно исправить непосредственно в домашних условиях и сэкономить на покупке нового компонента. Это можно сделать разными способами, но наиболее эффективных среди них заслуженно считается графитовый токопроводящий клей (иногда используется другое название — лак).

Клей заводского изготовления известен под названиями контактол, элеконт и эласт и поставляется в виде тюбика, рисунок 1. Кроме того, мало уступающий ему по параметрам состав можно приготовить в домашних условиях из подручных компонентов.

Рисунок 1. Токопроводящий клей заводского изготовления

Рисунок 1. Токопроводящий клей заводского изготовления

Исходные материалы

Промышленный токопроводящий клей представляет собой полимерную композицию на основе быстро сохнущих на открытом воздухе синтетических смол с мелкодисперсным металлическим токопроводящим наполнителем. После застывания образуют довольно прочную проводящую пленку.

Компоненты, близкие по своим свойствам на используемых в промышленных составах, берутся за основу при изготовлении клея в домашних условиях, рисунок 2. При этом:

Рисунок 2. Основные исходные компоненты для приготовления токопроводящего клея

Рисунок 2. Основные исходные компоненты для приготовления токопроводящего клея

Выгодность применения суперклея обусловлена тем, что он поставляется в небольших тюбиках, которые удобно удерживать в руке. Нужный объем клея легко дозируется простым нажатием на тюбик. Точная подача состава в требуемое место производится с помощью иголки.

Источником графита может служить грифель мягкого карандаша не ниже 2М, а также центральный стержень из батарейки или отработанная щетка от электродвигателя. Графит измельчается наждачкой-нулевкой или бархатным напильником.

Увеличение проводимости клея

Проводимость клеевого слоя нанесенного на печатную плату зависит от

Массовую долю графита можно наращивать только до определенного предела, т.к. после его превышения клеевой слой становится слишком хрупким.

В качестве металлических добавок целесообразно использовать алюминиевый или медный порошок, который в нужном количестве готовится с помощью бархатного напильника. Иногда его функции возлагаются на серебряный порошок, что дополнительно улучшает качество клея.

Приготовление состава

У тюбика с клеем аккуратно разворачивают заднюю часть и раскрывают в виде воронки, куда засыпают измельченный графит и металлический наполнитель. Объем клея и графита должен быть примерно равным, доля порошка — примерно 80% от графита. Полученную массу размешиваются до однородного состояния любой подходящей деревянной палочкой вплоть до спички или зубочистки.

После этого заворачивают и обжимают открытую часть тюбика и клей готов к применению. Из-за высокой скорости засыхания после использования носик тюбика следует немедленно закрыть колпачком.

Проверка клея

Главное требование к токопроводящему клею как к средству восстановления дорожек печатных плат — низкое сопротивление. Хорошее средство контроля этого параметра — любое маломощное устройство с большим потреблением тока, например, светодиодная лента. На ленте удаляется часть токоведущей дорожки, которая затем восстанавливается с помощью клея. Для более точного нанесения на тюбик можно одеть иголку от одноразового шприца, которую дополнительно затупляют на наждаке, рисунок 3.

Рисунок 3. Нанесение клея на печатные проводники

Рисунок 3. Нанесение клея на печатные проводники

Клеевой состав считается соответствующим своим функциям, если

Последнее контролируется тактильно подушкой пальца.

При отсутствии ленты сопротивление восстановленной дорожки можно проверить обычным тестером, щупы которого подключают к разным сторонам восстановленного участка. Величина показаний прибора не должна превышать 1 — 2 Ом.

Медная или графитовая смазка

Смазывающие свойства графита известны давно: еще в 18 веке его использовали для обеспечения плавной и бесшумной работы механизмов подъемных устройств. Широкое применение графита в наше время связано с развитием различных отраслей промышленности, включая ядерную энергетику. Прогресс в области машиностроения обусловил появление большого ассортимента смазочных материалов, в том числе высоковязких и пластичных смазок с добавлением графита.

Графитную смазку изготавливают путем загущения нефтяного масла кальциевым мылом и графитом. Получившимся в результате составом, по внешнему виду напоминающим однородную мазь от темно-коричневого до черного цвета, обрабатывают стальные и медные поверхности, склонные к окислению. Хорошая связь графитных пленок с окислами металлов (но не с благородными металлами) обусловлена структурными особенностями графита: его молекулы слабо связаны друг с другом, между слоями всегда присутствуют молекулы воды и кислорода. По этой же причине графит утрачивает свойства хорошего смазочного материала в вакууме.

Графитная смазка — описание

Характеристики графитовой смазки определяются компонентами, из которых она состоит. Состав графитовой смазки (устаревшее название «графитная УСсА») в советское время устанавливал ГОСТ 3333-80. Упрощенное описание её изготовления выглядит примерно так: синтетическое или органическое вязкое масло (полученное из нефти) загущается добавлением в него кальциевого мыла и графитового порошка. Если максимально упростить – солидол перемешивается с толчёным графитом. Толченый графит Графит (измельченный уголь), составляющий основу графитовой смазки, способен заполнять микроскопические неровности в деталях, снижая при этом трение.

Применение в составе смазки такого материала, как графит, не случайно – его использовали для уменьшения трения между деталями ещё 300 лет назад. Графит, как известно – это не что иное, как углерод (уголь), но в более «рыхлом» состоянии, в результате чего он способен заполнить микроскопические неровности в деталях (царапины, раковины, следы от режущего и обрабатывающего инструмента и т.д.). Такое «заглаживание» поверхностей значительно снижает коэффициент трения. Солидол же обеспечивает жидкостное трение деталей – в общем, работает, как любая другая смазка, но в сочетании с графитом, позволяет последнему удерживаться в зоне трения деталей – валов, шестерён и т.д.

Характеристики

В действующем ГОСТ 3333-80, а также соответствующих технических условиях указаны технические и эксплуатационные характеристики графитовой смазки.

При работе со смазкой необходимо помнить и соблюдать приведенные ниже правила безопасной эксплуатации графитовой смазки.

При работе со смазкой соблюдайте следующие правила техники безопасности и пожаробезопасности:

Можно ли сделать «графитку» самостоятельно?

Порошок не является дефицитом. Его можно было найти даже 30-40 лет назад. А вот смазка на его основе не всегда была на прилавках магазинов. Поэтому автолюбители добавляли в солидол немного моторного масла (разумеется, минералку), сыпали в емкость графитовую пыль (порошок), затем долго и тщательно размешивали.

Получался самый качественный состав: на основе растительного солидола, без синтетических загустителей.

Характеристики пластичной графитовой смазки:

Свойства графитовой смазки

Сам по себе графит хорошо проводит тепло, электричество, не разрушается под воздействием влаги, не подвержен воздействию статического электричества, а также термически устойчив (может выдерживать высокую температуру). Все эти свойства, хоть и в меньшей мере имеет и соответствующий смазочный материал.

Чем хороша графитовая смазка? К ее преимуществам относят:

Еще одним немаловажным преимуществом графитовой смазки является ее низкая цена при удовлетворительных эксплуатационных характеристиках. Хотя, справедливости ради, нужно отметить, что в настоящее время существует множество других, более совершенных смазочных материалов, которые хотя и дороже стоят, но обладают лучшими показателями.

Однако есть у графитовой смазки и недостатки. В частности, ее нельзя использовать в механизмах с высокой точностью работы, так как твердые примеси, имеющиеся в графите, будут способствовать повышенному износу деталей;

Где применяется?

Ниже разберем, где используется и для чего предназначена смазка. Сфера применяемости вещества достаточно распространенная. Средство находит свое назначение не только в автомобиле, но и в быту, а также промышленности.

Расходным веществом смазывают велосипедные цепи, замки, дверные петли квартир, гаражей, а также тросовые приводы тормозных систем. Благодаря густоте смазку можно смешивать с растворителями. В результате этого вещество попадает в труднодоступные места. После нанесения растворитель испаряется, а смазка остается. Средство можно использовать в обработке резиновых и пластиковых деталей, а также поверхностей, пропитанных лакокрасочным покрытием.

В производстве

В промышленности смазка нужна для обработки:

Пользователь Антон КПД Гомель в своем ролике рассказал о разных смазочных средствах, в том числе графитовой смазке.

В автомобиле

Где применяется смазочное вещество в авто:

Автовладельцы часто используют вещество для обработки направляющих суппортов. Если имеется аэрозольное средство, то им можно смазать тормозные диски, барабаны и фланцы ступиц, это позволит предотвратить возможное прикипание материала. Благодаря спрею вещество эффективно попадет в труднодоступное место и обработает поверхность обезжиривающим составом.

При сборке механизмов смазку можно нанести на резьбовую часть деталей, это позволит обеспечить более упрощенное выкручивание винтов и гаек при дальнейшем выполнении ремонтных работ. Что касается подшипников, то на данный момент при производстве устройств закрытого типа вещество не используется. Но производители регулярно работают над изготовлением новых составов, поэтому в скором будущем возможно появление на рынке специального средства, предназначенного для подшипниковых деталей. На данный момент для этой цели лучше использовать Литол.

Производители графитовой смазки

На сегодняшний день графитный смазочный материал выпускают почти все изготовители моторных жидкостей:

Проводит ток или нет графитная смазка

На силовых электрических контактах графитка не создаёт дополнительного сопротивления. При защите электрических соединений она не создаёт дополнительного сопротивления, в отличие от других смазок, поэтому ею можно защищать даже силовые контакты – например, при подсоединении «плюсового» провода к стартеру. Это очень важный момент – защита контакта плохо проводящим ток покрытием может привести к его нагреву и возгоранию проводки.

Что лучше графитовая или медная смазка?

Эти два состава имеют очень схожие характеристики. Та-же основа, тот же способ введения мелкодисперсного порошка. Так же, как и медная, графитовая смазка проводит ток. Еще одно общее качество: форма выпуска. Есть пластичная паста, менее вязкий гель и аэрозоль.

Однако у медных составов есть неоспоримое преимущество: высокая температурная стабильность. Свойства не меняются даже при кратковременном нагреве до +1000℃. А нормальный диапазон применения предусматривает постоянную температуру до +300℃.

Поэтому медная смазка, в отличие от графитовой, успешно применяется в тормозных суппортах.

Справедливости ради стоит отметить, что медная смазка не так хорошо «держит» высокую нагрузку при давлении трущихся частей. Высокодисперсная медь просто выдавливается вместе с носителем, а частицы графита остаются на поверхности металла, даже при полном высыхании смазывающей основы. При этом, медная смазка существенно дороже графитовой.

Что лучше графитовая смазка или «Литол»?

Если говорить о пластичной консистенции, принципиальной разницы нет. Та же область применения, схожие характеристики. К тому же, многие автолюбители делают «графитку» в том числе из «Литола-24», вводя в нее графитовый порошок. При этом понижается температурный диапазон.

Так зачем это делается? Литол накапливает в себе загрязняющие частицы, графитовая смазка избавляет от этого недостатка. К тому же, сухой компонент «графитки» лучше работает в местах плотного прилегания двух металлических частей.

При высоком давлении, литол может быть вытеснен, вплоть до сухого пятна контакта. А графит остается между деталями трения в любых условиях. Кроме того, если нужна электропроводность, у графита неоспоримое преимущество: «Литол-24» — 100% диэлектрик.

Смазка медная

Работая в условиях сильного нагрева, сырости и пыли, детали ржавеют, резьбы прихватываются, все покрывается коррозией. Защитить узлы автомобиля и тяжелого оборудования от вредного воздействия и разрушения способна смазка медная. Она пришла на смену графитному составу и во многом превосходит его. Кроме защиты от окисления, имеет противозадирочный эффект и не боится перегрева. Медная смазка выпускается разной консистенции, имеет много видов, отличается типом масла и присадками.

Особенности медных смазок

Большую группу материалов, в состав которых входит медь, прозвали медными смазками. Порошок пластичного металла придает им особые эксплуатационные свойства, превосходящие все аналогичные материалы. В составе медной смазки основу составляет синтетическое масло. В него добавлены:

Содержание меди в смазках определяет ее свойства. В густых пастообразных материалах она может достигать 60% от объема. Присадки используют самые разные в зависимости от назначения состава. В некоторые входят ингибиторные добавки, усиленно защищающие от коррозии и работающие при низких температурах.

Медная смазка имеет следующие характеристики:

Смазочные составы с содержанием меди используют при температурах 1100° и выше. Нагревшееся масло испаряется, выгорает, и медный порошок работает как сухая пластичная смазка. Устойчивая в узлах, работающих под давлением и при вибрации.

Назначение медной смазки – предотвращение образования задиров при трении, схватывания резьб и защита от агрессивной среды. Он водостойкая, не разрушается растворами кислот и солей. Свои свойства она сохраняет при нанесении на сталь, чугун, сплавы цветных металлов, алюминий и никель.

В зависимости от применения и необходимого слоя для нанесения, масла с медью выпускаются различной консистенции: густые в тюбиках и банках, жидкие в баллонах в виде спреев и аэрозолей. Состав надежно защищает детали от разрушения во влажной и кислотно-соляной среде. Долго держится с сохранением своих свойств.

Аналогичная по своему назначению графитная смазка значительно уступает по своим эксплуатационным качествам. Она состоит:

Самостоятельно ее изготавливают из толченого угля и солидола. При нагреве, выше 70° мыло сначала взбивается в эмульсию, затем влага испаряется и мыло превращается в сухой комковатый материал, который препятствует скольжению и сам начинает разрушать поверхность деталей. Использовать графитные составы можно только в диапазоне температур от –20° до +70°, покрывать ее детали узлов, работающие на малых скоростях.

Графит не обладает электопроводностью. Им нельзя смазывать клеммы и другие токопроводящие детали.

Виды медных смазок

Составы на основе меди делятся по консистенции и назначению. Аэрозоль покрывает тонким слоем поверхность деталей. Используется для предотвращения спекания крепежа. После покрытия медной смазкой через любой промежуток времени болты легко откручиваются, даже при работе в условиях высоких температур.

Медная высокотемпературная смазка выпускается пастообразной, фасуется в банки и тюбики.

Для предприятий и автосалонов весом по 3 и 10 кг. Автолюбителям предлагают 100 и 500 гр тюбики.

Пастообразный состав наносится кисточкой более толстым слоем, чем аэрозоль. Применяется для обработки трубопроводной арматуры, электрических клемм, крепежных деталей, работающих в условиях высоких температур.

Смазка в виде спрея легко проникает в различные щели. Ею заполняют зазоры между деталями и узлами, сильно нагруженные болтовые соединения и узлы, работающие в сырой, агрессивной среде и в условиях сильного запыления.

Преимущества и недостатки

Медная смазка универсальная и широко применяется благодаря своим уникальным свойствам. Она подходит для суппортов тяжелых станков, металлургического оборудования, работающего при очень высоких температурах, и для большинства узлов машин. Широко используется для авто и на заводах.

Преимущества медной смазки перед другими материалами:

За исключением подшипников, остатки смазки снимать не надо.

Основной недостаток – медной смазкой нельзя покрывать резиновые детали. При непосредственном контакте с медью и маслом, содержащим ее, резина набухает и в скором времени разрушается. Смазывая узлы, следует обращать внимание на материал уплотнительных колец, колпачков и других элементов.

Медную смазку следует наносить тонким слоем с помощью кисти. Поверхность металла должна быть очищена от грязи, жира, окислов и ржавчины. Медная смазка держится только на абсолютно чистых и сухих поверхностях.

Подшипники покрываются густой термопастой в случаях необходимости, когда редуктор и другой механизм работает в условиях сильного нагрева. Пасту наносят тонким слоем на дорожку, прокручивают подшипник и убирают весь лишний смазочный материал. Такая обработка допустима только для подшипников качения тихоходных валов. В быстроходные узлы не рекомендуется закладывать солидол и другие вязкие составы, включая медный.

Область применения

Практически нет отрасли промышленности, где не применяется медная смазка. В трубопроводах, работающих в агрессивных средах, и паропроводах не обходится без термостойкой и устойчивой к солям и кислотам смазки. В районах севера обычный солидол и синтетические масла замерзают и разрушаются. Содержащаяся в них влага отделяется, превращается в кристаллы, способные разрушить поверхность металла.

Наибольшую популярность медная смазка имеет у автолюбителей. Она применяется для смазывания и защиты в авто салонах и частных гаражах, профессионалами и любителями. Она используется:

Для защиты от окисления и разрушения, особенно в зимний период, когда дороги посыпают реагентами и солью, на легковых автомобилях спреем наносится медная смазка на днище. Процесс очистки занимает много времени, зато кузов сохраняется на несколько лет дольше.

В тяжелом станкостроении медной смазкой обрабатывают винты суппортов, шпильки электродвигателей и наружные узлы редукторов, включая подшипники скольжения. Аэрозолями покрывают клеммы электрического оборудования, защищая от окисления. Высокая электропроводность материала не мешает токам проходить сквозь нее без потерь.

Колеса часто приходится снимать для замены дисков, ремонта других узлов. Шпильки винта постоянно работают в условиях грязи, пыли, влаги. Без защиты от их воздействия, резьбы быстро покрываются коррозией, солями. Детали спекаются и открутить из практически невозможно. Если состав не нанесли на заводе, слесарь в автосалоне сделает это при первой профилактике машины.

Суппорты строгальных и фрезерных станков сильно греются при работе. Винт и шпиндель, смазанные составом с медью, вращаются плавно, без вибрации. Трение между деталями уменьшается, вместе с ним понижается температура нагрева и повышается КПД.

В металлургической промышленности все узлы работают при высоких температурах. Густыми составами с медью смазывают открытые зубчатые зацепления, узлы кранов, ступицы тележек и другие механизмы. Медная смазка часто применяется для обработки шпилек формовочных ящиков и поверхности самих форм от прихватывания горячего металла к песчаной смеси.

Советы по выбору

В тяжелом машиностроении, автомобильной промышленности и при создании бытовых приборов, работающих в условиях влаги, пыли и перепада температур, для часто разбираемых узлов широко использовалась графитовая смазка. Она препятствует залипанию крепежа, схватыванию металла резьбовых соединений. При длительной эксплуатации под воздействием высоких температур графит начинает разлагаться и окисляться, образуя оксиды углерода.

Выбирая графитовую или медную смазку, следует учесть, что в графитовом составе в качестве присадки используется свинец. Он чувствительность к низким температурам, разрушает поверхность резьбовых соединений, способствует их окислению.

В зависимости от упаковки и консистенции, составы делятся:

Пастообразные составы наносятся толстым слоем на узлы, наиболее подверженные влиянию внешней среды, грязи и сырости, на механизмы, работающие в условиях высокой температуры. Пастообразные медные смазки автомобилей имеют присадки, снижающие заедание крепежа и других деталей, увеличивают электропроводность.

Аэрозоли необходимо использовать для заполнения щелей между деталями тормозных узлов, шпилек выпускного коллектора.

Спрей наносится тонким слоем, экономно расходуется. Им покрывают детали выхлопной системы, свечи зажигания и малонагруженные резьбовые соединения.

При выборе смазки для автомобиля, следует одновременно позаботиться о защите от коррозии. В каждой группе имеются составы с ингибиторными добавками. Они препятствуют окислению металла, образованию ржавчины. Срок действия составов с ингибиторами больше, чем остальных, поскольку они и себя защищают от разложения.

При работе оборудования в условиях Севера, когда температура воздуха падает ниже – 30 °C, надо выбирать составы на основе полиэфирного и синтетического масла.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Графитовая смазка, область применения и характеристики

Всем знакомы такие изделия из графита, как простой карандаш. Автолюбители и домашние мастера знают, что такое щетки для электродвигателя. Их изготавливают с добавлением этого материала. Еще этот серый порошок добавляют в резину стеклоочистителей, для улучшения скольжения.

Тема нашей статьи: графитовая смазка, область применения которой не менее разнообразна. Мы знаем, что детали трения должны быть смазаны в рабочей зоне.

Кроме традиционных консистентных составов, выполненных с добавлением литиевых компонентов, в автомобиле широко применяется графитовая или медная смазка. В чем преимущество этого компонента? Разберемся в нашем обзоре.

Состав и характеристики графитной смазки

Традиционная форма выпуска – пластичная масса консистенции густой сметаны. В жидком виде не применяется, хотя существует расфасовка в виде спрея. После нанесения образуется тонкая пленка сухой смазки.

Этот материал не готовится сразу из графита, порошок добавляется в готовый состав, который может использоваться самостоятельно. По большому счету, графитовая смазка своим появлением обязана старому доброму солидолу, или как помнят автолюбители со стажем: тавоту. Поэтому, говоря о составе, поговорим о способах производства базового состава.

Для этого технология предусматривает два способа:

Еще один способ получить базовый состав – добавление в индустриальное масло литиевого мыла. В отличие от «литола», больше никаких присадок.

В готовую массу добавляется мелкодисперсный графитовый порошок. Помол аналогичен зерновой муке: чем он тоньше, тем качественней получится готовый продукт.

Применяются разные способы смешивания

Главная задача – распределить порошок графита как можно равномернее. При нанесении на смазываемую поверхность, он остается в рабочей зоне до принудительного удаления.

Можно ли сделать «графитку» самостоятельно?

Порошок не является дефицитом. Его можно было найти даже 30-40 лет назад. А вот смазка на его основе не всегда была на прилавках магазинов. Поэтому автолюбители добавляли в солидол немного моторного масла (разумеется, минералку), сыпали в емкость графитовую пыль (порошок), затем долго и тщательно размешивали.

Получался самый качественный состав: на основе растительного солидола, без синтетических загустителей.

Как сделать графитную смазку своими руками — видео

Характеристики пластичной графитовой смазки:

Свойства графитовой смазки определяются свойствами графита

Есть и небольшие недостатки:

Где используется графитовая смазка в автомобиле

Применение графитовой смазки определяется инструкцией по регламентному обслуживанию, поскольку смешивание различных масляных составов недопустимо.

Что лучше графитная смазка или «вымпел»?

Состав основы у них одинаковый, разве что в цинковой смазке «Вымпел» не применяется органический загуститель, в основном – литиевое мыло. Потребительские характеристики аналогичные, принципиальная разница в рабочем диапазоне.

Графитовая смазка не такая термостойкая: допускаются пиковые значения от +120℃ до +150℃, но только на короткое время. Цинковая смазка «Вымпел» устойчиво сохраняет характеристики вплоть до температуры +120℃.

Можно ли графитовой смазкой смазывать подшипники? Только при невысокой нагрузке и низкой скорости. В то же время «Вымпел» закладывают в нагруженные подшипники вращения, и подвижные детали подвески без ограничений.

Что лучше графитовая или медная смазка?

Эти два состава имеют очень схожие характеристики. Та-же основа, тот же способ введения мелкодисперсного порошка. Так же, как и медная, графитовая смазка проводит ток. Еще одно общее качество: форма выпуска. Есть пластичная паста, менее вязкий гель и аэрозоль.

Однако у медных составов есть неоспоримое преимущество: высокая температурная стабильность. Свойства не меняются даже при кратковременном нагреве до +1000℃. А нормальный диапазон применения предусматривает постоянную температуру до +300℃.

Поэтому медная смазка, в отличие от графитовой, успешно применяется в тормозных суппортах.

Справедливости ради стоит отметить, что медная смазка не так хорошо «держит» высокую нагрузку при давлении трущихся частей. Высокодисперсная медь просто выдавливается вместе с носителем, а частицы графита остаются на поверхности металла, даже при полном высыхании смазывающей основы. При этом, медная смазка существенно дороже графитовой.

Что лучше графитовая смазка или «Литол»?

Если говорить о пластичной консистенции, принципиальной разницы нет. Та же область применения, схожие характеристики. К тому же, многие автолюбители делают «графитку» в том числе из «Литола-24», вводя в нее графитовый порошок. При этом понижается температурный диапазон.

Так зачем это делается? Литол накапливает в себе загрязняющие частицы, графитовая смазка избавляет от этого недостатка. К тому же, сухой компонент «графитки» лучше работает в местах плотного прилегания двух металлических частей.

При высоком давлении, литол может быть вытеснен, вплоть до сухого пятна контакта. А графит остается между деталями трения в любых условиях. Кроме того, если нужна электропроводность, у графита неоспоримое преимущество: «Литол-24» — 100% диэлектрик.

Медно-графитовая смазка

Это неплохой компромисс между стоимостью и потребительскими качествами. Подбирая пропорции мелкодисперсной меди и графита, производитель создает смазку с универсальными свойствами.

Электропроводность остается в тех-же параметрах (оба порошка прекрасно с этим справляются). Сохранность смазывающего слоя при высоком давлении обеспечивает графит, а медный порошок повышает термостойкость. Конечно, +1000℃ для двухкомпонентного состава, это запредельная величина, но +500℃ или +700℃ не меняют характеристики.

За счет смешивания двух материалов, резко улучшается адгезия. При работе с металлическими парами, подверженными электрохимической коррозии (например, медь + алюминий), именно двухкомпонентный состав выступает в качестве своеобразного буфера.

Заключение

Не следует приписывать «графитке» чудесных свойств, хотя при использовании по назначению, она существенно продлевает жизнь механизмам.

Для чего нужна медная смазка в автомобиле

Медная смазка нашла широкое применение не только в автомобильной, но и многих других индустриях. В процессе работы силового агрегата и других узлов автотранспортного средства происходит сильный нагрев, трение. Со временем детали покрываются пылью и ржавчиной. Для защиты элементов как раз и применяется медная смазка. Она наносится как в процессе сборки авто на конвейере, так и при обслуживании и ремонте уже не нового авто.

Из названия очевидно, что основным компонентом медной смазки является медь. Этот материал отличается высокой устойчивостью к повышенным температурам и электропроводностью. Благодаря этому детали машины защищаются от сваривания, преждевременного износа, заедания и других неприятных дефектов, от которых нередко страдают некоторые узлы. Помимо этого, некоторые покрывают медной смазкой днище авто, чтобы лучше защитить машину от влияний окружающей среды, влаги и реагентов.

Медная смазка может быть нанесена в автосервисе, либо можно использовать ее самостоятельно. Но прежде рассмотрим ее свойства, преимущества и недостатки.

Особенности медных смазок

Это отдельная группа материалов, изготавливаемых из меди. Но, как правило, современные составы основаны на синтетическом, полусинтетическом или минеральном масле с добавлением присадок, загустителей и мелкодисперсного медного порошка. Последний компонент определяет кроющие способности состава, коэффициент трения, показатели электропроводности и прочее.

Поэтому можно сказать, что медные смазки обладают разным действием и позволяют «подгонять» составы под конкретный вид работ.

В зависимости от того, сколько именно меди находится в смазке, она будет отличаться разными свойствами. Например, в пастообразных составах содержание меди доходит до 60%. В аэрозолях и спреях ее меньше. Присадки в таких продуктах также могут отличаться. Например, если производитель хочет сделать состав, который будет еще более устойчивым к коррозии и низким температурам, то он добавляет в смазку ингибиторные добавки.

Стандартные составы отличаются несколькими свойствами:

Стоит отметить, что каким бы состав медной смазки не был, в нем всегда отсутствует свинец. Это позволяет использовать смесь для резьбовых соединений. Помимо этого, смазки этого типа обладают и другими достоинствами.

Плюсы медной смазки

Прежде всего этот состав значительно упрощает и ускоряет сборку деталей. Если нанести медную смазку на очищенные резьбовые соединения и после этого с силой затянуть элементы, то так называемая сила затяжки сохранится намного дольше.

Если на детали ранее была нанесена такая смазка, то проще будет и их демонтировать. Медный состав не даст металлу свариться.

Также стоит выделить:

По сути медная смазка выполняет те же функции, что и графитовая. Но почему она считается лучшей?

Чем медная смазка лучше графитовой

Составы, изготовленные на основе графита действительно обладают таким же назначением. Но по своим характеристикам графитовые смазки заметно уступают более современным медным составам. Они создаются на базе синтетического или органического масла, в качестве загустителя используется кальциевое мыло и, конечно, в них присутствует графит.

Полезно! Некоторые автовладельцы готовят графитовые составы самостоятельно. Они используют толченый уголь и солидол.

Однако именно кальциевое мыло и делает такие составы более слабыми по своим характеристикам. Если происходит нагрев более +70 градусов, то оно превращается сперва в эмульсию, а потом и вовсе преобразуется в сухой материал комковатой консистенции. В итоге детали начинают скользить еще хуже, а их поверхность разрушается быстрее.

Это и делает медную смазку более качественным составом. Но ничто не совершенно, и она также обладает своими минусами.

Недостатки медной смазки

Нельзя сказать, что это серьезные минусы, но знать о них стоит. Основной недостаток такого состава в том, что нельзя допускать, чтобы он попадал на резиновые детали. Дело в том, что при контакте с медью и маслом резина сильно разбухает, что приводит к ее скорейшему разрушению. Поэтому в процессе смазки нужно следить, чтобы состав не касался уплотнительных колец, различных колпачков и прочих резиновых элементов.

Единственным исключением являются подшипники качения тихоходного вала. На них допускается наносить медную смазку, но исключительно если она в виде густой пасты. Подобная необходимость возникает тогда, когда редуктор и прочие элементы вынуждены работать в условиях повышенных температур.

Поэтому стоит уделять внимание разновидностям составов.

Как выбрать медную смазку

В первую очередь нужно решить, для каких именно целей она нужна. Исходя из особенностей применения составы бывают в виде:

Если же говорить о производителе, то можно выделить несколько наиболее популярных составов:

Полезно! При покупке такой продукции лучше отдавать предпочтение той, на которой указан ГОСТ или ТУ.

Также популярностью пользуются смазки Comma Copper Ease, Wurth, Adolf Bucher и Axiom.

Но прежде чем использовать такой состав, обратите внимание на несколько рекомендаций.

Как правильно наносить медную смазку

Чтобы не нанести обрабатываемой детали вред, важно следовать следующим правилам:

Kondraty › Blog › Автомобильные смазки. Их сравнение и применение. Универсальная смазка «UNI-M».

Сделаю обзор автомобильных смазок и представлю их вашему вниманию, потому что это вызывает всегда много вопросов.

— Универсальные смазки. Данные смазки сочетают в себе ингредиенты нижеперечисленных смазок и способны решать большой спектр задач.

Из всех универсальных смазок, что я пробовал (WD-40, Liqui Moly, Higear итд), хотел бы выделить универсальную смазку UNI-M. Смазка реально стоит дешевле других (325 рублей), а качество на уровне, даже лучше. Она гибридная и еще содержит в себе твердые вещества, которые хорошо влияют на качество смазки, уменьшают трение. В общем идеальное соотношение цена-качество!

В общем кому интересно, видео ниже, там все подробно рассказывают:

— Медная смазка. Паста или спрей — все равно.

Она нужна однозначно для узлов с повышенным давлением — резьба болтов, гаек, шпилек, привалочных плоскостей ступиц колес и даже обратной стороны тормозных колодок.

Основные ее преимущества — держит экстремально высокую температуру (до 1000 град.) (нужно в деталях тормозной и выхлопной системы), также работает при больших давлениях (резьба).

— Литиевая смазка, литол. Смазка универсальная, не обладающая специальными супер-способностями. : ) Применяется в слабонагруженных шарнирах и узлах трения. Допускается для смазки электрических контактов, аккумуляторных клемм. Также значительно замедляет коррозию, водостойка. Работает в широком диапазоне температур (-40.+120).

Нужно сказать, что она имеет много разновидностей, схожих по свойствам и составу. Отличаются ценой и особенностью применения. Среди них выделю «пушечное сало» — ингибитор коррозии, ЦИАТИМ-201 — для электромеханики и собственно Литол-24 — простейший универсальный продукт, которым «кормят» обывателей. Солидол с присадками, в общем, но тоже вполне годится.

— Графитная смазка. Или графитовая. Хотя лучше все же графитовая, поскольку она сделана не из графита, а с его добавлением. В литол. Это снижает температурный рабочий диапазон (-20.+60), увеличивает вязкозть и добавляет так называемый «сухой» компонент смазки, который смягчает трение металла по металлу засчет своей взвешенной структуры, образуя тонкую защитную пленку между поверхностями, даже когда «мокрый» компонент уже не справляется или загрязняется. Достигается противозадирный и антифрикционный эффект. Это также повышает «время жизни» смазки.

Ее можно применить в нагруженных узлах трения, в подшипниках качения и прочих трудных ситуациях, но… с поправкой на температуру. Поэтому ее, как правило, применяют для смазки цепей вело- и мототехники, промышленной аппаратуры, работающей в «теплых» условиях.

— Цинковая смазка (типа «Вымпел»). Уже вполне себе «взрослая» смазка, представляющаяся литиевой с добавлением мелко-дисперсного цинкового порошка и прочих «сладостей». По свойствам похожа на графитовую, но работает в более широком диапазоне температур (-40.+120).

Тут уж пожалуйте в нагруженные узлы и подшипники автомобиля русских широт. Подвижные детали подвески — прямое назначение.

— Молибденовая смазка (типа «Шрус»). На самом деле, это так же литиевая с добавкой порошка дисульфида молибдена. Повышены антифрикционные и противозадирные характеристики, увеличена пластичность и «время жизни» смазки.

Для ШРУСОВ, карданных передач и подшипников смазка как нельзя кстати. Молибденовая присадка позволяет переносить более тяжелые нагрузки и продлевает жизнь самым тяжелонагруженным узлам автомобиля.

Резюме.

Я бы для своей машины взял как минимум универсальную смазку (Uni-m), медную смазку для резьбы, цинковую и молибденовую для всего остального.

Более тяжелые нагрузки для молибденовой, менее — для цинковой.

Из наших смазок неплохо «выглядит и пахнет» ООО «ВМП», производящая смазки в тубах (типа тюбика зубной пасты) и ведерках под названием «Римет». Бело-сине-красные этикетки. Эти смазки, по моим ощущениях, сильнее всего похожи на заморские по запаху, консистенции, цвету и прочему. Цена и доступность тоже радует.

Исправления и дополнения.

— Силиконовая смазка. Помогает размягчить и «восстановить» резину, обладает водоотталкивающим эффектом, создает на поверхности тонкий слой мягкого силикона.

В автомобиле применяется для размораживания и профилактики замерзания замков и личинок дверей, для устранения скрипов пластика панели и металла дверных петель, ручек, лязга замков. Также состав хорош для смазывания резиновых уплотнителей машин, в том числе и оконных, для продления их срока службы и частичного восстановления свойств. Также может применяться для смазывания тросов привода капотабагажника и механизмов стеклоподъемника для облегчения их работы. Полезная вещь, как оказалось.

— Универсальные смазки полезны, но не являются панацеей. Сверяйте заявленную производителем рабочую температуру и сферу применения с вашей задачей.