что лучше сварные или клееные швы на лодках пвх

Какие швы у лодок ПВХ лучше: сварные или клееные?

Клееные или сварные швы у надувных лодок

Клееные или сварные швы у надувных лодок

На бесчисленных просторах интернета споры по поводу клееных и cварных швов лодок ПВХ ведутся давно. И так наш магазин даст вам ответ на это извечный вопрос по пунктам:

• Сварной шов лодки ПВХ имеет прочность существенно выше клееного.

• Лодочные ПВХ ткани (пластомеры) для сварки и для склейки разные. Для сварки лодочная ткань – дороже.

• Сварные швы не «ползут» на жаре. Например, при нагревании феном можно оторвать один фрагмент из ПВХ ткани от другого, склеенных двухкомпонентным клеем. Но при этом используется промышленный фен (домашним бесполезно). Фрагменты клееных швов, как правило, отрываются “с мясом”. Легко и чисто снять можно только свеже-приклееный кусок ПВХ. Со сварным швом такое проделать невозможно.

• В принципе все сварные лодки в процессе изготовления в некоторых местах клеятся, что ни коим образом не ухудшает качество изделия. Другими словами надувная лодка со сварными швами будет лучше проклееной, но не на много, так как в используемых современных клеях сейчас очень совершенные технологии. Попробуйте склеить между собой куски ПВХ лодочным клеем, но только “по правилам”, а потом отодрать и убедитесь что это не просто.

• Склейка более требовательна и к большему количеству факторов при производстве. Самый главный – человеческий. При сварке надувной лодки от человека зависит намного меньше, чем при склейке. Сам факт, конечно, никто не отрицает, но все же разница огромна.

• В теории клей никак не сравнится со сваркой. Клей при высоких температурах действительно “плывёт”. Но клееные лодки были и долго ещё будут.

Словом, сварка увеличивает производительность и повышает качество плавательного средства. А по цене на сегодня далеко не каждый производитель надувных лодок ПВХ может себе позволить иметь оборудование стоимостью сотни тысяч долларов.

Магазин “Лодки Нет Юэй” рекомендует лодки ПВХ со сварными швами.

Какие конкретно швы у лодок пвх надежнее?

Обычно у обладателей надувных лодок поднимается вопрос, какой шов в надувной лодке пвх надежнее: склеенный либо же сварной?

В целом оба метода соединения подробностей и клейка, и варка — схожи, с той только отличием, что при склейке работает человек, а при сварке –– машина. При изготовлении надувных лодок пвх употребляется адгезивное связующее вещество, заменяющее клей. Чтобы адгезивный состав начал функционировать и надёжно склеил все части будущей надувной лодки пвх человек применяет особенный фен, выдающий большую температуру, а машина попросту сваривает швы механизированным методом. Склеивать швы вручную довольно продолжительное время и дорого, механизированная сварка швов разрешает сократить процесс, сделать его дешевле, но само сварочное оборудование стоит не дёшево. Что касается долговечности и качества, то при сварке швов посредством техники вероятны некие сбои, и ткань пвх возможно пережечь либо не дожечь и в следствии шов может разойтись. Такие недостатки видятся частенько. А при склеивании швов вручную всё зависит от самого человека. Сделал работу на совесть –– оказался хороший шов, был в нехорошем настроении –– шов был не хватает прочным и скоро разошёлся. Исходя из этого, всё достаточно довольно. Так или иначе, оба эти метода по своему хороши.

Что касается ремонта склеенных либо сварных швов на лодке пвх, то существует таковой миф, что ПВХ лодки не подлежат ремонту. Так вот, это всего лишь миф, который появился с самого появления надувных лодок ПВХ. Их всё время пробовали сравнивать с лодками из прорезиненной ткани. Но сравнивать лодки из ПВХ и из прорезиненной ткани безтолку. Да, само собой разумеется, ремонт первых более трудоёмок, но в остальном ПВХ лодки превосходят лодки из прорезиненной ткани. Любой порез либо прокол, долга которого менее 5 см., на лодке из ПВХ возможно легко залатать в произвольных, кроме того экстремальных условиях. Достаточно воспользоваться ремонтной аптечкой, которая в большинстве случаев идёт в наборе с лодкой и заклеить пробоину посредством кусочка ПВХ ткани и особого клея. Пристально прочтя инструкцию, возможно приступать к ремонту лодки.

Обладатели лодок пвх в Екатеринбурге знают, что нельзя приклеивать заплатку на мокрую поверхность либо клеить заплатку при минусовой температуре, конечно затыкать пробитое место на накаченном баллоне. Очевидно, починить лодку из ПВХ вручную возможно не всегда. К примеру, залатать порез, долгой в метр, без помощи экспертов сервисного центра фактически не вероятно. А вдруг расстрелять лодку в упор дробью, то она выйдет из строя навсегда. Отправляясь на охоту либо рыбалку вместе с лодкой из ПВХ, не забывайте, что с ней может случиться всё что угодно, и вовсе не факт что вам удастся самостоятельно совладать с поломкой. Исходя из этого перед тем как плыть через узкий ерек полный колючих веток либо пробираться к пруду через не меньше острые камыши сто раз поразмыслите, стоит ли это делать.

Братья Щербаковы — лодки из ПВХ и моторы до 15 л.с. №38

Создание лодки. Клеим или варим?

В этой небольшой статье речь пойдёт о технологии создания надувных лодок. В принципе, устройство надувной лодки довольно простое: корпус представляет из себя трубчатые баллоны, сделанные из тканей с полимерным покрытием. К ним крепится днище той или иной конструкции. Ну и в довершение всего, на лодку устанавливается фурнитура: различные держатели, кольца, уключины и т.п. Расскажем же о том, каким способом все компоненты лодки соединяются друг с другом.

Основа, конечно, воздуходержащий корпус или, попросту, баллоны. Именно они обеспечивают плавучесть лодки и качество их сборки должно быть исключительным. Раскроенные детали из специальных газодержащих тканей собираются воедино с помощью склейки или сварки. Оба метода испытаны и вполне надёжны, и каждый имеет свои преимущества и недостатки.

Склейка производится специальными клеями для тех материалов, из которых изготавливаются лодки. Профессиональный клей содержит два компонента: собственно клей и специальный активатор, который увеличивает прочность шва и уменьшает его восприимчивость к воздействию высокой температуры. Но, внимание, именно уменьшает, а не делает шов абсолютно невосприимчивым к нагреву. Конечно, в процессе эксплуатации перегреть лодку до температуры расслаивания швов довольно сложно, но вот слегка размягчиться клей может, и тогда, в силу сложения неблагоприятных факторов (тёмный цвет лодки, повышенное давление в баллонах, очень жаркая погода, уменьшение естественного охлаждения водой), клеевой шов может разойтись. Кроме того, существует и такой неприятный эффект как деградация клея со временем. Конечно, на это уходят годы, но клеевой шов становится всё менее и менее прочным.

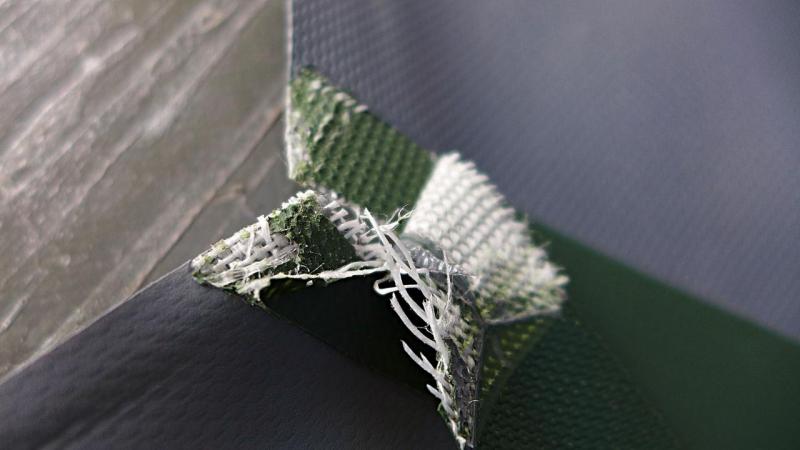

Сварной шов лишён этого недостатка – при соединении двух деталей из ткани они просто свариваются друг с другом, создавая монолитное соединение. При выполнении сварки горячим воздухом на современном оборудовании, в совокупности с использованием высококачественных тканей, швы получаются абсолютно надёжными. Ещё можно отметить отсутствие “коварства”, даже если по какой-то причине случился брак сварки: такое соединение даст о себе знать сразу травлением воздуха, в то время как бракованное клеевое соединение может какое-то время держаться, а потом внезапно и коварно разойтись в самое неподходящее время. Недостаток у сварки тоже имеется, но не эксплуатационный, а, скорее, конструктивный: конфигурация сварного шва не может быть столь вариативной, как при клеевом соединении. Сварочный станок чем-то напоминает огромную швейную машинку-автомат, где вместо иглы установлена специальная сварочная головка. Форма сварочного станка и его элементов, в какой-то мере, ограничивают форму и размеры свариваемых деталей из ткани. Иными словами: сварка лучше всего подходит для простых прямолинейных или криволинейных швов большого радиуса, но именно такие швы и требуются для сборки лодочных корпусов.

Бытует мнение, что сварка разрушает структуру ткани, делая шов ненадёжным. Это не так. Мнение это пошло с давних пор, когда лодки делались на чём придётся и из чего придётся: на станках сомнительного происхождения без точного контроля температуры и из не предназначенных для изготовления лодок технических тканей наподобие тентовых. В них даже без термического воздействия покрытие легко отрывалось от армирующего корда. Современные же лодочные ткани созданы по куда более совершенной технологии и возможность их надёжной сварки заложена производителями изначально, а современное сварочное оборудование позволяет точно выставлять температурные и иные сопутствующие параметры сварки для каждого вида ткани.

Казалось бы, сварка всесторонне лучше чем склейка, но почему же на российском рынке большая часть лодок клееные? На это есть причины. Клеевое соединение, в принципе, обеспечивает приемлемую надёжность при аккуратной эксплуатации изделий, требует минимальных затрат на производство (требуется лишь клей, технический фен для прогрева соединяемых деталей, да набор шпателей и роликов для притирки и прикатки), а также предъявляет сравнительно невысокие требования к квалификации сборщиков. Сварочное оборудование дорого (в том числе и в эксплуатации) даже по меркам крупных производителей лодок, а работа с ним требует высокой квалификации работников. Оно окупает себя только при работе с действительно большими объёмами производства, поэтому, не каждый производитель может его себе позволить.

Компания «Тайм Триал» обладает современным оборудованием для сварки лодочных тканей, а её работники прошли специальные курсы обучения сварки на этих станках и делают свою работу максимально качественно.

Конечно, от использования клея никуда не уйти – такие операции как присоединение днища к баллонам, установка фурнитуры и мелких деталей делаются исключительно склеиванием, но, в большинстве надувных лодок Тайм Триал самый главный элемент, воздуходержащий корпус, делается методом сварки, что обеспечивает максимальную надёжность наших лодок.

Важным вопросом при приобретении надувной лодки является способ изготовления швов.

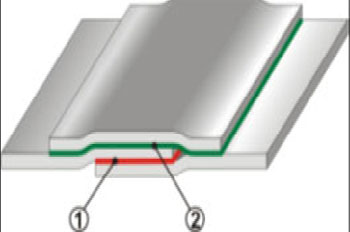

Швы могут быть изготовлены склеиванием встык с накладками, внахлест, вулканизацией, сваркой ультразвуком или склеиванием. Швы обычно имеют наклейки из того же материала внутри изделия, снаружи или с обеих сторон. Впрочем, встречаются швы и без наклеек. У всех упомянутых методов изготовления швов есть свои достоинства и свои недостатки.

Три фактора определяют выбор способа изготовления шва:

— Как изготовлены воздушные баллоны?

Баллоны изготавливаются склеиванием полотна внахлест или встык.

Соединение «встык» требует более аккуратной обрезки материала и разметки выкроек баллонов, чтобы их швы пришлись в стык друг к другу, а не внахлест. Способ изготовления швов встык более сложен, однако результатом его будет более привлекательное изделие, лишенное возможности утечек воздуха по швам.

Соединение «внахлест» применяется в тех случаях, когда диаметры воздушных баллонов («труб») и в самом деле различны. Такой способ склейки позволяет изготавливать самые различные типы баллонов быстро и надежно. Однако соединение «внахлест» склонно пропускать некоторое количество воздуха, поскольку пузырьки воздуха могли в свое время попасть в склеиваемые швы.

— Как соединяются между собой отдельные баллоны (трубы)?

Трубы могут быт склеены, вулканизированы или сварены при помощи ультразвука.

Вулканизация или УВЧ-сварка применимы для изготовления швов материалов с покрытием на основе ПВХ. Оба эти способа как бы «растворяют» материал, который при остывании стыков становится единым целым. Швы получаются исключительно прочными, однако этот метод трудно применить вне стен мастерской. Очевидным достоинством этих методов является возможность автоматизации процесса сварки (вулканизации), что в итоге ведет к снижению цены готового изделия.

— Зачем на шов делаются дополнительные наклейки?

Изготовители часто наклеивают на швы изнутри, снаружи или с обеих сторон дополнительные полоски материала («шовная» лента). Швы бывают и без шовной ленты.

Нанесение дополнительной полоски материи на шов изнутри надувной лодки ПВХ обеспечивает дополнительную поверхность контакта с баллоном, каким бы способом шов ни был изготовлен. Изготовитель может наклеить ленты и на шов снаружи, что защитит шов от разрыва при истирании. Наружный шов улучшает внешний вид клееного стыка и надувной лодки в целом.

Дата регистрации: 22-Июнь 14

На сегодняшний день, есть два способа соединения швов ПВХ-лодки. Склеивание и сварка.

Мне показали две «Стационарных сварочных машины, для сварки термопластичных материалов».

Первая сваривает с помощью горячего воздуха

Он выполнен по технологии. И уже достаточно высушен.

Эту статью, разместил и на нашем канале в Яндекс Дзен. Вот ссылка на неё

Клееные или сварные швы у надувных лодок

Клееные или сварные швы у надувных лодок