экструдер для полипропилена топ 10

Сварка пластика: выбор ручного сварочного экструдера

Двадцать первый век без сомнения можно назвать веком пластика. Из него изготавливается всё больше технических деталей и предметов обихода. Разработаны полимерные материалы твёрдые, как камень, крепкие, как сталь. Ну а в коррозионной стойкости и химической инертности пластику просто нет равных. Кроме того, он лёгкий, не бьётся и может принять практически любую форму и свойства.

Использование полимерных материалов во всех областях промышленности и бытовых условиях делает актуальным ремонт пластиковых изделий, а также соединение деталей. Как и в случае с металлом, эти работы получили название сварочных. В основе схожий принцип: материал разогревается и подаётся на соединяемые поверхности.

Правда, низкая температура плавление поливинилхлорида, полиэтилена и полистирола позволяет не так сильно разогревать предварительно заготовки, с которыми ведётся работа, в отличие от сварки металлов. Не получится и использовать для разогрева высокое напряжение: пластик является диэлектриком и не проводит электрический ток. На помощь приходит ручной сварочный экструдер.

Устройство и принцип действия ручного аппарата для сварки пластика

Агрегат для сварки изделий из пластика чаще всего выполняется с рукояткой пистолетного типа, как и многие другие инструменты, например, электродрель.

В конструкцию любого экструдера входят следующие элементы:

Принцип действия ручного сварочного экструдера принципиально выглядит следующим образом: подаваемый внутрь аппарата присадочный пруток или гранулы пластика в загрузочной камере начинают размягчаться и становятся вязкими.

Шнековый винт измельчает и продвигает пластик, пока тот не накопится в экструзионной камере. Оттуда тот выдавливается под давлением, как с помощью кондитерского шприца выдавливают крем. Одновременно горячий воздух, подаваемый на заготовки из сопла, разогревает их до состояния склеивания с выходящей массой.

Процесс выбора ручного сварочного экструдера

Синтетические материалы применяются во многих отраслях. К примеру, их используют для ремонта производственного оборудования или в домашнем быту. А предметы из термопласта можно увидеть повсюду. Это могут быть вёдра, тазики, бочки, люки, септики, шланги и тому подобное. Любая вещь со временем выходит из строя и требует ремонта либо ее замены. Для работы с полиэтиленом, поливинилхлоридом и полипропиленом производители изготовили прибор, который прекрасно справляется с вышеописанными синтетическими материалами. Название этому прибору ручной сварочный экструдер. Мало кто знает об этой чудо-машине, но приобрести его стоит многим людям, которые занимаются ремонтом в доме самостоятельно.

Вот несколько советов от специалистов по правильному выбору ручного сварочного экструдера.

Контролеры. Совмещённые контролеры

При покупке ручного сварочного экструдера, важно учитывать одну деталь. Дешевые экземпляры содержат лишь нагреватель воздуха, именно поэтому будет только один регулятор температуры. Для того, чтобы его настроить, нужно повернуть ручку в определённом направлении без ориентира на дисплей, который бы изображал действующую температуру. В данном аппарате присадочный материал разогревается горячим воздухом. Проникновение воздуха происходит сквозь отверстие и в результате осуществляется горячее обволакивание экструзионной камеры. Величина и форма отверстия выполнены таким образом, что отсутствие ветра сохранит разницу температур присадочного материала и горячего воздуха примерно на 50 градусов. Рабочий температурный режим устанавливается в соответствии с реальной температурой для определенного положения рукоятки. Производители советуют иногда проверять фактическую температуру, применяя контактный градусник. Температура присадочного материала определяется с помощью проникновения зонда на максимальную глубину (5-10 мм). Эту работу нужно совершать именно в том отверстии, откуда подается присадочный материал. Измерение температуры воздуха также выполняется при помощи зонда. Обеспечивая расстояние 5 мм от наружного края, зонд внедряется на глубину сопла.

Раздельные контролеры

Произвести четкую настройку температурного режима присадочного материала сварочного экструдера способны некоторые электронагреватели. Температура присадочного материала и горячего воздуха проверяется раздельными контролерами. Каждый контролер имеет свой собственный дисплей, где показана зафиксированная и действительная температура.

Интеллектуальный контролер

Работу сварочных экструдеров можно поверять интеллектуальным контроллером. В нём программируется оптимальный температурный режим для определенного материала, с которым будет выполнять работу экструдер. Специалист выбирает необходимый материал, а экструдер автоматически назначает температурный режим. Оператор может подстроить температуру материала, не отклоняясь от заранее установленных параметров. Память контролера имеет возможность запоминать вспомогательные материалы. После подачи тока, камеры плавления и воздух сварочного экструдера с подобным контролером прогреваются не так быстро. Необходимо найти подходящий материал и установить производительность, и только после этого все элементы начинают прогреваться.

Подходящие материалы для сварки ручным экструдером

Экструзионной сваркой, как правило, соединяют изделия из ПП, ПНД и т.п. Вязко-текучая форма и старт термодеструкции должны иметь разницу температур более 50 градусов. Очевидно, что даже сильный перегрев (на 40 градусов) не может испортить материал.

Иное положение происходит со сваркой ПВДФ и ПВХ. Температура термодеструкции практически одинаковая с температурой пластификации материала. В связи с этим, сварка ПВДФ требует беспрекословной точности работы системы нагрева экструзионной камеры. Эта четкость необходима и во время сварки ПВХ. Также используется особенный шнек, который позволяет качественнее смешать материал на этапе расправления. Подобный маневр позволяет избежать местного перегрева.

Нестабильность температур материалов добавляет специфичности технологии сварки экструдером. Во время сварки запрещено выключать, а затем заново включать аппарат. Также нежелательно долго удерживать экструдер в «спящем» режиме. Различают и другие тонкости при использовании аппарата для сварки. Необходима консультация специалистов перед использованием. Известна еще одна тонкость, связанная со сваркой ПВХ. Данный материал является химически активным и имеет абразивность во время нагрева. Эти качества стимулируют обеспечивать необходимую стойкость материалов шнека и экструзионной камеры.

Сварочный экструдер для листов полипропилена

За последние десятилетия полипропилен занял значительную нишу в строительной сфере, вытеснив многие другие материалы. Данный материал имеет ряд весомых преимуществ, одно из которых заключается в довольно простом монтаже. Одним из способов создания полипропиленовых конструкций является сваривание, позволяющая получить аккуратные и полностью герметичные швы. Рассмотрим один из вариантов сварки полипропилена при помощи экструдера, который применяется при создании разного рода емкостей.

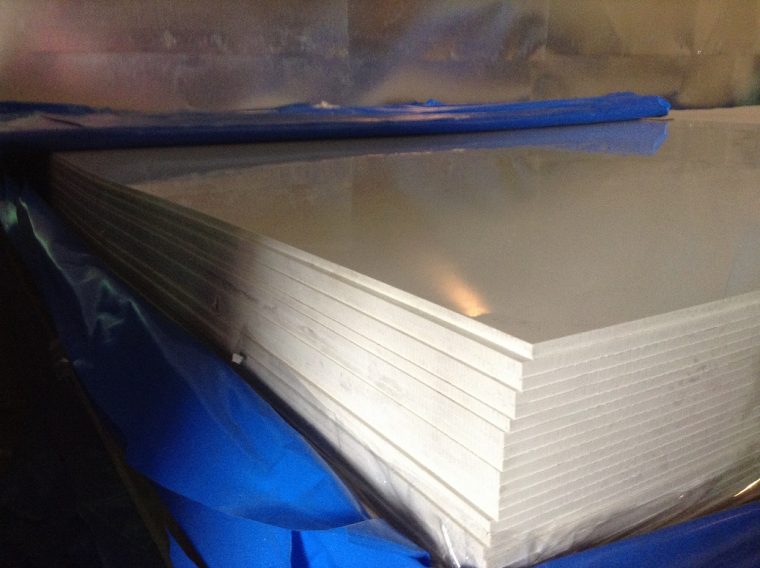

Листовой полипропилен

Полипропилен в виде листов получается путем пропускания расплавленного материала под специальными валиками. Он находит широкое применение при создании емкостей, изготовлении труб больших диаметров, в качестве изоляционного материала. Этому способствуют следующие характеристики:

Кроме того, материал универсален с точки зрения обработки и монтажа. Его можно фрезеровать, резать и соединять различными способами. На данный момент наибольшей популярностью пользуются 3 способа соединения:

Технология сварки

Главная особенность сводится к тому, что при сваривании не происходит изменений в химическом составе листов. Для этого применяется стыковочный материал, а также пруток для сварки, хотя процесс может обходиться и без него.

Основные процессы сводятся к трем пунктам:

Для получения швов высокого качества необходимо соблюдение ряда условий:

Сварка полипропиленовых листов

Сварка для полипропилена выпускается в виде устройств ручного и автоматического использования в зависимости от применяемых инструментов для сварки. В рамках данной статьи рассмотрим ручные способы.

Методы ручной сварки

Различаются несколько способов:

Ручные способы имеют важные преимущества благодаря своей мобильности, что позволяет создавать различные конструкции.

Подведем итоги

Сварка полипропиленовых листов в последнее время находит все больше сфер применения, так как позволяет получить изделия с высокими эксплуатационными характеристиками. Качество производимых работ в большой мере связаны с выбором инструмента и его правильного применения.

Большое распространение при сварочных работах с полипропиленом имеет ручной инструмент, применение которого возможно как в быту, так и в промышленности. Ручной инструмент типа экструдера позволяет получать надежные соединения без потери мобильности монтажа.

Ручной экструдер для полипропилена: принцип работы

Конструкция и принцип работы

Ручной экструдер выполнен в виде механического приспособления, при использовании которого соединение материалов осуществляется поэтапно: вначале пластик подвергается нагреву для придания ему вязкого состояния, а затем полученная масса выдавливается на поверхность в месте стыка. После охлаждения ПНД, ПВХ и других легкоплавких пластических масс на месте проведенных работ появляется прочный сварочный шов.

Устройство экструдера

Чтобы было удобнее работать с этим прибором, производители выпускают его в виде пистолета с ручкой и верхней насадкой, предназначенной для нагрева рабочей смеси. В конструкции экструдера можно выделить следующие рабочие узлы:

Принцип действия

Перед работой в экструдер вставляют присадочный пруток, который должен быть выполнен из материала, планирующегося для использования в сварочных работах. Сам рабочий процесс выглядит так: на верхней панели прибора крепят приёмную втулку с отверстием, в которую затем вставляется присадочный пруток. Он должен располагаться в нём таким образом, чтобы свободный конец оказался в области его захвата шнеком.

Испытывая воздействие давления со стороны шнека, гранулят направляется в сварочную зону, а оттуда идёт в сварочное сопло, где в процессе прижима к поверхности соединяемых изделий выходит наружу в виде однородной полосы заданной ширины, определяемой конфигурацией сопла. Учитывая, что температура за пределами свариваемого изделия гораздо ниже создаваемой термонагревателем, материал прутка быстро охлаждается, в результате чего возникает сварочный шов.

При использовании более габаритных и производительных моделей экструдеров функцию нагрева присадочного прутка берёт на себя внешний термонагреватель, в который воздух поступает от небольшого компрессора. Экструдеры могут отличаться между собой и способом нагрева присадочного материала. В отдельных моделях для этой цели используются кольцевые нагревательные элементы, установленные в корпусе термонагревателя.

На систему контроля в составе экструдера возложены следующие функции:

Правила эксплуатации и выбор модели

Прежде чем приступить к сварке пластиковых изделий, необходимо выполнить ряд условий, обусловленных особенностями материала. С поверхности соединяемых изделий необходимо удалить все имеющиеся загрязнения и позаботиться, чтобы во время работы они не контактировали с влажным материалом.

Поскольку ручной экструдер обладает компактными размерами, сварку пластиковых элементов можно проводить с помощью этого устройства, не прекращая работы соединяемых изделий. Так, трубы из полипропилена можно сваривать без предварительного отключения подачи воды по ним.

До начала работ по сварке пластиковых изделий необходимо провести ряд обязательных проверок:

Чтобы подобрать наиболее подходящую модель устройства, необходимо учитывать ряд характеристик:

В принципе всегда можно рассмотреть возможность изготовления экструдера для домашнего использования своими руками. В качестве основы для него используется обычный промышленный фен, к которому подключают шнековый привод, а затем видоизменяют конструкцию для придания обоим узлам компактного вида. В некоторых случаях шнек можно заменить плунжерным приводом, однако надежным такой вариант считать нельзя. Такой самодельный экструдер для сварочных работ по-разному может себя вести с посадочными прутками из-за того, что они могут быть изготовлены из разных материалов. В качестве привода лучше всего использовать мотор коллекторного типа, поскольку он более стабилен при постоянных изменениях показателей крутящего момента.

Производители экструдеров для сварочных работ

Чаще всего потребители приобретают для проведения сварочных работ ручные экструдеры от следующих производителей:

Пластиковые трубы, которые за последнее время приобрели большую популярность, сегодня широко используются на самых разных объектах. Нередко сами владельцы решаются поменять систему водопровода на новую, выполненную из этого технологичного материала. Но для соединения элементов труб необходимо специализированное оборудование.

Довольно часто специалисты для выполнения подобного рода работ используют сварочный экструдер, который поддерживает работу с изделиями не только из ПВХ, но и других видов пластика. Однако работа с этим устройством требует знания особенностей не только сварочного аппарата, но также и материалов, которые планируется соединять. Не всем известно о том, что разница температур плавления у разных материалов может негативно повлиять на надежность создаваемого соединения. Поэтому экструдер не всегда может рассматриваться как самый подходящий тип инструмента для выполнения сварочных работ.

Если и возникнет желание самостоятельно выполнить сварку труб из ПВХ, то желательно это делать под руководством опытного специалиста и с точным соблюдением его указаний по проведению рабочего процесса. Иначе все может закончиться весьма плачевно для владельца вплоть до возникновения аварийных ситуаций в самый неожиданный момент.

Двухшнековые экструдеры

Настройте выбор под себя

D | Диаметр шнека (мм):

L/D | Соотношение шнека:

D | Диаметр шнека (мм):

L/D | Соотношение шнека:

D | Диаметр шнека (мм):

L/D | Соотношение шнека:

D | Диаметр шнека (мм):

L/D | Соотношение шнека:

D | Диаметр шнека (мм):

L/D | Соотношение шнека:

D | Диаметр шнека (мм):

L/D | Соотношение шнека:

D | Диаметр шнека (мм):

L/D | Соотношение шнека:

Двухшнековые экструдеры серии STR (грануляторы, линии для производства компаундов и суперконцентратов) – это оборудование с двумя параллельно расположенными наборными шнеками. Движение шнеков – однонаправленное.

Преимущества экструдеров однонаправленного вращения:

Шнеки состоят из отдельных кулачковых элементов, которые монтируются наборным способом, образуя винтовую линию. Для выполнения различных задач можно легко изменять конфигурацию шнеков и заменять один элемент другим. Наборные шнеки, распределительные и смесительные элементы позволяют легко адаптировать двухшнековый экструдер для работы с различными видами полимеров.

Производительность экструдера определяется в зависимости от числовых данных о диаметре шнека (D) и соотношении длины шнека к его диаметру (L/D). Для работы с разными типами материалов используют разные соотношения длины к диаметру:

На таких двухшнековых экструдерах можно выполнять различные технологические операции, причем последовательность операций – любая:

Система охлаждения жидкостью, входящая в состав конструкции двухшнековых экструдеров серии STR, позволяет точно регулировать температуру расплава полимеров.

В зависимости от сырья и требований технологического процесса, можно задавать следующие параметры:

Двухшнековый экструдер серии STR характеризуется длиной шнека, диаметром шнека и их соотношением.

Двухшнековые экструдеры (линии грануляции) могут работать как на первичном грануляте, так и вторичном сырье (гранулы, агломерат, дробленка, порошки, пасты, расплавы и прочее).

Двухшнековые экструдеры серии STR работают со всеми видами существующих полимеров и композиций: ПП, ПВД, ПНД, ПЭТ, ЛПВД, АБС, АБС+ПК, ПК, САН, ЭВА, ПА, ПС, ПБТ, ПВХ, ПОМ, МСМ, ПА+СКЭПТ, ПП+СКЭПТ, ТЭП, полиэстер и т.д.

Типичные материалы применяемые при работе двухшнековых экструдеров STR:

Для изменения свойств производимого материала, добавляют минералы (мел, тальк), каучуки, графит, стеклоровинг, антиперены и другие добавки.

Важно! При переработке графитовых добавок и ПАП-1,2 оборудование должно иметь взрывозащищенное исполнение всех электрических схем и электронных компонентов.

Мы предлагаем двухшнековые экструдеры (линии грануляции) серии STR, выполняющие качественное смешивание и гомогенизацию материала, благодаря чему можно постоянно совершенствовать и усложнять рецептуры используемых композитов, увеличивая количество добавок и процент наполнения от 6% до 86%.