Машина перерабатывающая дерево в опилки

Как сделать измельчитель древесины своими руками

Общая информация

Станок для измельчения древесины (садовая дробилка) позволяет навсегда забыть о необходимости разжигать огонь с целью утилизации древесных отходов. Измельчители древесины способны перерабатывать исходный деревянный материал в опилки, которые всегда можно использовать для обработки почвы или для изготовления строительных материалов.

Практичный хозяин никогда не позволит бесследно сгореть в огне ценнейшему удобрению – опилкам. Правильно организованная компостная куча за короткое время превратит это добро в экологичное и насыщенное удобрение.

Стал применять слегка лежалые опилки и разлагать их с помощью азотфиксирующих бактерий (в воздухе 78 % азота). Обязательно рыхление. Сажаю прям в опилки.

Об изготовлении строительных материалов на основе древесной щепы: если вы слышали о таком понятии, как «арболит», то поймете, о чем идет речь.

И, кстати, некоторые котлы отопления успешно работают на топливе, изготовленном из древесных опилок. Следовательно, сфера применения материала, полученного из древесины, отслужившей свой век, велика. А посему, изготовление машины для измельчения древесины является занятием оправданным.

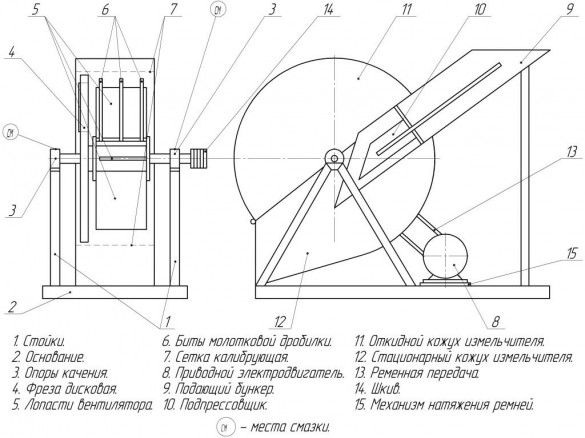

Схема садовой дробилки

Изучение конструкции любого механизма начинается с изучения схемы и принципа его действия. Начнем со схемы.

На этом изображении представлена наглядная схема садового измельчителя. Перечислим его основные элементы:

Если все узлы машины собраны правильно, если сварочные швы надежны, а режущие элементы крепки, то станок будет долговечен и удобен в эксплуатации. Он обеспечит хороший захват перерабатываемой древесины, а на выходе вы получите опилки требуемой величины.

Принцип действия механизма следующий:

Рама

Учитывая, что дробилка для дерева представляет собой громоздкий механизм (к тому же склонный к вибрациям), ее рама должна быть изготовлена из прочной металлической трубы (с толщиной стенки от 4 мм) или из жесткого металлического уголка.

Передвижной вариант измельчителя древесины будет неплохо оснастить парочкой колес.

Размеры и другие особенности рамы полностью зависят от габаритов навешиваемого на нее оборудования и от производительности станка.

Привод

Конструкция привода, по сути, проста: механизм натяжения, шкивы и ремни – все это можно без особых проблем изготовить или купить. Ключевой задачей, которую нам предстоит решить, разрабатывая конструкцию привода, является выбор подходящего двигателя.

Двигатель можно использовать как электрический, так и бензиновый. Станки с бензиновым двигателем имеют более сложную конструкцию. Станки с двигателем электрическим, наоборот, более компактны и просты в управлении. Для стационарных измельчителей древесины, которые делаются своими руками, предпочтительнее использовать электродвигатель. Для мобильных станков больше подходит бензиновый двигатель. Среди удачных моделей, которые пользователи FORUMHOUSE смогли собрать самостоятельно, преобладают машины с электрическим приводом. Поэтому их мы и будем рассматривать в настоящей статье.

Двигатель следует выбирать, исходя из его мощности. Мощность двигателя должна быть не менее 4-х кВт. Этого показателя достаточно для измельчения садовых веток диаметром до 4-х см. Оптимальные обороты на валу измельчителя, сделанного своими руками, должны соответствовать показателю 1500 об/мин.

В обсуждении измельчителей есть информация, что количество оборотов ротора должно быть в пределах 1500 об/мин.

Если помимо измельчения садовых веток вы преследуете другие цели (подготовка сырья для производства арболитовых плит), то ваша дробилка для дерева своими руками непременно потребует запаса мощности. Также может быть изменено и количество оборотов на рабочем валу дробилки (как в большую, так и в меньшую сторону).

Двигатель 5.5 кВт оказался слаб. При такой подаче брус 50х50 он не осиливал. Видимо, это связано с хорошим самозахватом древесины. Поэтому и начались переделки станка (чтобы не покупать мощный двигатель, а он потребовался бы как минимум 11 кВт).

Оптимальное количество оборотов на валу дробилки можно получить, меняя диаметры приводных шкивов.

Двигатели на первых станках применял трехтысячники – только потому, что не было 1500 об/мин.

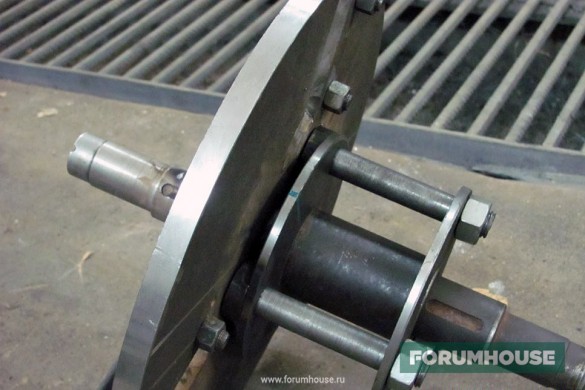

Вал дискового измельчителя с режущими элементами

Пожалуй, самой сложной частью нашего станка является измельчитель – вал дробилки (на подшипниках), с измельчающей фрезой и молотками (битами). Его рассмотрение начнем с измельчающей фрезы, состоящей из маховика (диска) с ножами.

Ключевым параметром диска, который напрямую влияет на производительность дробилки, является его диаметр (от 350 до 600 мм). Меньше делать не стоит.

На мой взгляд – это тупиковое решение (я имею в виду диск 200 мм). Ножи туда можно поставить, по центру вал, скажем, 50 мм. От диска ничего н еостанется. В моем случае мой станок не позволил мне сделать диск больше (350 мм при толщине в 15 мм – это был край). Все, что было сделано, сделано, не выходя из дома. Но ничего страшного нет в том, чтобы заказать диск у любого токаря.

В данном случае к диску в процессе изготовления была приварена металлическая втулка. После того как диск был насажен на вал, втулку приварили к самому валу. Таким образом фреза была надежно зафиксирована на валу.

Как видим, 350 мм – это минимум. Пользователь «Kirasir» пошел дальше, изготовив диск диаметром 600 мм и толщиной 33 мм, беря за основу размеры деталей от китайской дробилки. На диск было установлено 3 ножа. Измельчитель приводится в действие двигателем мощностью 18,5 кВт.

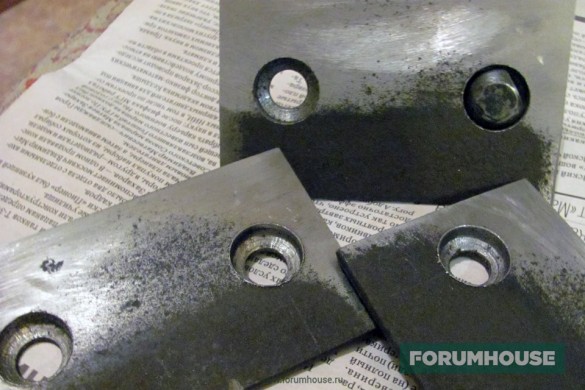

Отдельного внимания заслуживают ножи, устанавливаемые на диск фрезы. Сталь для ножей должна быть прочной, поэтому пользователи FORUMHOUSE рекомендуют в качестве исходного материала для ножей использовать автомобильные рессоры.

Ножи – это обычная рессора (думаю, что от ГАЗ-52). Никакого предварительного отпуска не делал (так же, как и закалки). Сами ножи были собраны в пакет и обрабатывались до нужного размера на наждаке.

Сверление рессоры – занятие трудоемкое. И для того, чтобы добиться положительного результата, сверлить заготовку следует на станке (токарном или сверлильном), позволяющем выставить достаточно низкие обороты шпинделя (чтобы сверло не сгорало).

Длина ножа должна соответствовать длине рабочей прорези на диске.

От того, насколько правильно заточены ножи, будет зависеть производительность дробилки и ее способность к самостоятельному захвату подаваемой древесины. При хорошем захвате древесина проваливается в станок без посторонней помощи.

Угол заточки ножа (угол самозаточки) должен равняться 30°.

Затачивая режущий элемент, необходимо создать затыловку (скос на задней поверхности ножа – под углом 2°…3°). Затыловка нужна для обеспечения хорошего самозахвата подаваемой древесины.

По науке обратный угол должен быть около 3-5 градусов.

Молоточки (биты) для последующего измельчения щепы необходимо делать съемными. На данном этапе сложностей возникнуть не должно. Ведь конструкция съемного механизма довольно проста, и если в ее основе будут использованы болтовые соединения, то вышедшие из строя детали можно при необходимости быстро заменить.

Вот, что говорит о конструкции молоточков пользователь нашего портала.

Сами молотки я изготавливал из простой листовой стали толщиной 4 мм. Если дробить только дерево, то их прочности будет достаточно. Насчет заточки: не вижу в этом смысла – все работает и так прекрасно.

К ширине молоткового механизма: автор представленной конструкции считает, что конструкция из 4-х молотков не должна занимать более 90 мм.

Диски катушки, изображенной на фото, сделаны из стального листа толщиной 6 мм. Лопасти вентилятора можно изготовить из того же материала, из которого были сделаны биты.

Сам диск я балансировал сначала на центрах (предварительно собрал всё, кроме молотков). Это была первая грубая балансировка. Затем балансировал на ножах (думаю, дисбаланса не быть должно). Когда буду собирать молотки, их тоже подгоню по весу.

Вал дробилки для дерева лучше всего монтировать на двухрядные самоустанавливающиеся подшипники. При работе в условиях вибраций и неравномерных нагрузок преимущества этих изделий бесспорны.

Защитный кожух и принимающее устройство

Конструкцию кожуха лучше рассматривать в комплекте с принимающим устройством. Размеры кожуха зависят от производительности станка, а точнее – от размеров его рабочих органов (фреза, молоточки и т.д.). Толщина стенок кожуха должна быть достаточной для того, чтобы выдерживать интенсивные нагрузки, по возможности, играя роль противорежущего элемента. Кожух целесообразно делать с откидной крышкой (для удобства обслуживания станка), как показано на рисунке.

Конструкция представленного кожуха является полностью рабочей. Единственное, что было доработано в процессе настройки станка – это окно под загрузочный бункер (изменился наклон загрузочного устройства, а, следовательно, была изменена конфигурация входного отверстия).

Пользователь Volodaris изготовил два станка с кожухами различной толщины: 6 мм и 12 мм. В конструкции второго станка роль противорежущего элемента играет стенка кожуха толщиной 12 мм. Станок полностью рабочий, но для увеличения надежности кожух следует оснастить контрножом (в идеале – съемным). Это можно реализовать следующим образом: к кожуху приварить жесткую пластину, к которой с помощью болтов и будет крепиться съемный контрнож.

Я считаю, что нужен прочный металл, т. к. нагрузка немалая, а угол нужен четкий – 90 градусов. Если я не прав – буду рад прочитать иные версии. 90 градусов – это угол заточки контрножа.

Чем меньше зазор между режущим и противорежущим ножом, тем короче будет получаться щепа. Следовательно, указанное расстояние можно свести к минимуму (главное, чтобы ножи не цеплялись друг за друга).

В принципе, зазор между режущим и противорежущим элементом дробильного станка можно отрегулировать в процессе работы. Это позволит получить оптимальную степень измельчения древесины. К примеру, пользователь нашего портала, зарегистрированный под ником Phoenix83, осуществляет регулировку, передвигая фрезу вдоль оси вращения. Но можно поступить проще, подкладывая шайбы различной толщины под контрнож.

Загрузочный бункер можно изготовить из того же материала, что и сам кожух. Учитывая сравнительно невысокую нагрузку на данный узел, его стенки можно сделать немного тоньше. Конструкция загрузочного бункера предельно проста, и если ножи дробилки заточены правильно, то необходимость включения подпрессовщика в конструкцию подающего устройства отпадает сама собой (самозахват древесины в этом случае и так будет на высшем уровне).

Монтируя загрузочное устройство, труднее всего выбрать правильный угол его установки.

Многие с этим углом играются: чем он круче, тем лучше самозахват. Я его делаю величиной приблизительно 120-130 градусов. Работа станка меня вполне устраивает.

Решето

Металлическое решето (сито), установленное по внутренней окружности кожуха, помогает отсеивать опилки необходимой фракции. Размер отверстий в полотне решета зависит от того, какую именно фракцию щепы вы желаете получить. Определяется он чаще опытным путем. Так, пользователь Volodaris сделал отверстия диаметром 20 мм, будучи заранее готовым, при необходимости, изменить указанный размер.

Использовал сито с продолговатыми отверстиями – 10*50 мм.

Просвет между решетом и кожухом должен обеспечивать беспрепятственное движение измельченной массы, не допуская забивания дробилки опилками. По мнению пользователей FORUMHOUSE, зазора величиной 10 см вполне достаточно для бесперебойной работы устройства.

Что же касается зазора между битами и решетом, то он должен быть минимальным. Желательно, чтобы молоточки по своей длине на пару сантиметров выходили за диаметр измельчающей фрезы.

Предлагаем вашему вниманию простой и надежный способ крепления решета к кожуху станка.

По диаметру кожуха вварены болты, на которые сито и ложится. Верхняя часть кожуха точно такими же болтами прижимает сито. К ситу приварен ограничитель, который, упираясь в болты, не позволяет решету вращаться.

Оборудование для переработки древесных опилок: измельчители, сушилки, станки для прессования

При переработке как опилок, так и других видов древесных отходов используют 3 типа оборудования:

Это оборудование применяют в большинстве технологических цепочек, связанных с переработкой любых отходов древесины.

В этой статье мы расскажем об:

такого оборудования в различных технологических цепочках.

Измельчители

Все устройства этого типа разделяют по принципу воздействия на древесину:

Ножевые

Ножевые измельчители подходят для переработки:

Их основа – толстый стальной круг, на котором закреплены 3–6 ножей. Древесину подают под углом к диску, поэтому ножи срезают ее также под углом, образуя щепки.

Размер щепок зависит от:

Чем выше скорость вращения диска, тем быстрей ножи проходят через древесину и тем меньше толщина щепок. Такая же зависимость и от скорости подачи – чем быстрей заталкивать древесину в измельчитель, тем тоньше будет щепа на выходе.

Увеличение толщины отходов приводит к увеличению размера щепы, поэтому из кривых бревен и толстых веток можно нарезать крупную щепу, пригодную для изготовления ориентированно-стружечных плит.

Барабанные

Барабанные измельчители подходят для любых крупных отходов древесины, в том числе:

Основа измельчителя – барабан, на котором закреплены 3–6 ножей. Древесина поступает к барабану по прямой, поэтому ножи срезают торцевую часть.

Из-за этого опилки, полученные на барабанном измельчителе, нельзя использовать для производства ОСП или арболита, потому что там необходима щепа другой структуры (нарезанная вдоль волокон).

Без дополнительной переработки такую щепу применяют для:

После дополнительного измельчения, которое произвела молотковая дробилка для опилок, щепу можно применять для:

Для подачи материала применяют ребристый вал, подключенный к редуктору. Пружина прижимает этот вал к древесине, поэтому ребристая поверхность продвигает ветки и бревна вперед и не позволяет им вылетать обратно.

Подавать древесину в такой измельчитель вручную очень опасно, потому что от удара ножа ветка или бревно может вылететь и травмировать работника.

Дисковые

Этот тип измельчителей применяют для производства крупной щепы, разрезанной вдоль волокон. Поэтому щепу, полученную на таком измельчителе, применяют для производства ОСП.

Ее также используют для:

Измельчитель опилок состоит из вала, на котором с небольшими промежутками установлены пильные диски одинакового размера. Регулируя промежуток между дисками, меняют и толщину щепы.

Древесные отходы подают под углом. Меняя угол подачи, регулируют размер щепы – чем ближе угол к 90º, тем крупней будет щепа.

Молотковые

Эти устройства сначала режут древесину, ведь в них установлен ножевой измельчитель, а затем дробят полученную щепу, превращая ее в мелкие опилки.

Готовые мелкие опилки используют для производства:

Основа молоткового измельчителя – стальные узкие пластины (пальцы), которые бьют по стальным опорам. Когда двигатель раскручивает вал агрегата, пальцы под действием центробежной силы поворачиваются так, чтобы максимально удалиться от вала.

Когда в измельчитель засыпают опилки или засовывают отходы древесины, скорость вращения вала немного снижается. Однако пальцы движутся с прежней скоростью, поэтому бьют по стальным опорам, измельчая попавшие между ними опилки.

Измельченные опилки падают на решето и отсеиваются – мелкие проходят через отверстия, а крупные засасывает турбулентными потоками воздуха и они снова оказываются между пальцами и опорами.

Шредеры

Эти устройства предназначены для переработки грязной древесины, то есть:

Щепа после обработки шредером получается:

поэтому измельчитель древесины в опилку этого типа применяют для получения щепы, которую без измельчения используют только для отопления.

Если же необходима дальнейшая переработка, то щепу:

Силовые установки

Все модели измельчителей выпускают в одном из трех вариантов:

Станок с дизельным двигателем заметно дороже, ведь стоимость такого силового агрегата в десятки раз выше, чем цена электромотора.

Преимущество дизельного двигателя – его можно использовать там, где нет электрической сети.

Бензиновые моторы устанавливают на недорогие переносные модели небольшой производительности. Их преимущество в невысокой цене мотора, который в 2–3 раза дороже электродвигателя той же мощности.

Преимущество же электрической силовой установки в том, что стоимость электричества в десятки раз меньше, чем дизельного топлива. Поэтому при переработке больших объемом разница в стоимость энергоресурсов получается огромной.

В навесных измельчителях силовой установкой является двигатель трактора или тяжелого грузовика, а энергия поступает через вал отбора мощности.

Платформы

Измельчители любых типов выпускают в четырех вариантах:

Стационарные измельчители отличаются максимальной мощностью и производительностью, поэтому их устанавливают лишь на предприятиях с большим объемом суточной переработки отходов.

Такие устройства оснащают трехфазными электродвигателями, ведь использование дизельного мотора невыгодно из-за большой разницы в стоимости:

Их оснащают электрическими или бензиновыми двигателями. Вес таких устройств составляет 50–80 кг, поэтому для их переноски необходимы 2–4 человека.

Их также можно перевозить в:

Цены на популярные модели

В эту таблицу мы внесли наиболее популярные модели измельчителей различных типов.

| Модель | Тип | Плафторма | Тип двигателя | Мощн. кВт | м3/ч щепы | Размер щепы мм | Цена тысяч рублей | Сайт |

| Моби 200 | ножевой | колесный прицеп | дизель | 22-50 | 8—15 | 7—10 | 850 | Рубмастер |

| МРГ-250Е | ножевой | стационарный | электромотор | 45-55 | 7—20 | 5—40 (рег) | 530 | |

| МРГ-250Е | ножевой | трактор | трактор | 50-100 | 7—20 | 3—40 (рег) | 465 | |

| РБК-11 | комбо | переносной | электромотор | 11 | 3 | 10—40 | 290 | Дозагран |

| РБ-30 | барабанный | стационарный | электромотор | 45 | 10—15 | 25-35 | 1297 | |

| РБ-750-4-11 | ножевой | переносной | электромотор | 11 | 3 | 5—20 | от 130 | |

| ДШК-600-2-х7,5-1 | шредер | стационарный | электромотор | 15 | 1—8 | 30-100 | 1550 | |

| РБ-700-ЛГ-18,5 | молотковый | переносной | электромотор | 18,5 | 1,5 | 3—8 | от 130 | |

| ЩРМ-2 | роторный | стационарный | электромотор | 7,5 | 2—5 | 5—30 (рег) | 122 | СПИ |

| SRUB-350 | ножевой | переносной | электромотор | 7,5 | 2—7 | 5—40 | 81 | Инфел |

| SRUB-600 | ножевой | стационарный | электромотор | 22 | 5—15 | 5—40 | 81 |

Сушилки

Для большинства технологических цепочек, применяемых для переработки древесных отходов, необходимо обеспечить определенную влажность материала.

Влажность исходного сырья 20–50 %, что хорошо для измельчителей, однако для дальнейшей переработки:

их влажность необходимо снижать до уровня 12–15 %, следовательно, их нужно высушить.

Сушилки отличаются по:

Теплогенераторы

Электрические теплогенераторы – это различные нагревательные приборы, работающие от электросети. Чаще всего это трубчатые электронагреватели (ТЭН) или нихромовые спирали.

Помимо спирали или ТЭН в этих устройствах устанавливают вентилятор, поэтому они совмещают в себе:

Жидкотопливные устройства – это форсунки, распыляющие топливовоздушную смесь, которую затем поджигают. Факел нагревает воздухопроводы, в которые с помощью вентилятора или компрессора нагнетают воздух.

Твердотопливные устройства работают по этому же принципу, только вместо форсунки топка.

В качестве горючего для них используется:

Газовые устройства также нагревают воздуховоды, по которым воздух от вентилятора поступает к сушилке.

Такие теплогенераторы могут работать от:

Использование баллонного газа оправдано лишь для небольших объемов материала, ведь стоимость такого газа очень высока, а значит и затраты на сушку будут большими.

Магистральный газ используют, если по каким-то причинам невозможно установить пиролизную установку и проложена газовая магистраль.

На крупных предприятиях в качестве источника тепла используют собственную котельную.

В этом случае теплогенератор представляет собой большой радиатор для воды или пара, через который продувают воздух, поступающий в сушилку от вентилятора или компрессора.

Источники воздушного потока

В качестве источника воздушного потока используют:

Вентиляторы недороги, однако отличаются невысокой производительностью, поэтому их применяют на небольших производствах, где серьезно ограничен бюджет на капитальные затраты.

Центробежные нагнетатели заметно дороже вентиляторов, но обеспечивают высокую производительность при небольших размерах.

Турбины обходятся очень дорого, зато их соотношение размеров и производительности гораздо выше, чем у центробежных нагнетателей. Поэтому их используют в мощных сушилках, которые необходимо разместить максимально компактно.

В качестве двигателя используют:

Электромоторы устанавливают там, где есть возможность:

Бензиновые моторы используют только в небольших мобильных сушилках, для которых возможность переноски или перевозки с места на место является наиболее важным качеством.

Дизельные моторы применяют в стационарных сушилках, которые невозможно подключить к электросети с достаточной выделенной мощностью.

Способы передвижения материала

В транспортерных сушилках:

высыпают на транспортер, который передвигает их вдоль источников горячего воздуха или обогревателей.

Наиболее эффективны конструкции, в которых материал перемещают по нескольким транспортерам, расположенным один под другим.

В этом случае просыхает весь материал, а не только верхний слой, ведь при пересыпке с одного конвейера на другой материал перемешивается, что и улучшает эффективность его просушки.

Очевидный недостаток таких сушилок:

регулируют и эффективность просушки материала.

Барабанная сушилка для опилок работает по другому принципу. Крутящийся барабан изнутри оснащен лопатками, которые пересыпают подсушиваемый материал. Сквозь барабан продувают горячий воздух, который не только сушит, но и передвигает по сушильному барабану опилки.

регулируют и эффективность просушки материала.

Аэродинамические сушилки работают по принципу большой трубы, через которую продувают поток воздуха и опилки.

Чем меньше влажность опилок, тем легче воздушному потоку увлечь их за собой, поэтому диаметры всех труб такой сушилки тщательно подобраны.

Благодаря этому сушка опилок происходит:

Преимущество таких сушилок в:

Способы воздействия на материал

Несмотря на то, что сушка во всех устройствах происходит благодаря нагреву материала, способ воздействия на него отличается.

Вот основные способы воздействия:

Нагрев без продувки применяют на транспортерных сушилках, в которых все транспортеры:

Стенки камеры нагревают с помощью:

а выходящую из стружки или опилок влагу отводят через вентиляционные отверстия, расположенные сверху камеры.

Через нижние вентиляционные отверстия в камеру заходит уличный воздух, температура которого ниже общей по камере, в результате чего формируется тяга.

Нагретый воздух устремляется вверх и выходит через верхние отверстия, из-за чего в камере образуется вакуум, который тут же заполняет входящий с улицы воздух.

При этом материал несколько раз пересыпается с транспортера на транспортер, пока не достигнет нижней ленты и через нее поступает в какую-то емкость, где складируются сухие опилки.

Разница лишь в том, что воздух задувают через боковые отверстия, затем он поднимается и выходит через окошки вверху камеры.

Обе системы применяют там, где нет возможности выделить достаточно места для сушильного агрегата, ведь он отличается большой длиной.

Продувку по ходу движения применяют в барабанных устройствах. Когда барабан вращается, то поднимает материал, который затем соскальзывает с лопастей и падает на дно.

Проходящий через барабан поток горячего воздуха нагревает:

и немного продвигает вперед по барабану.

Через несколько поворотов барабана (зависит от скорости движения воздушного потока) подсушенный материал достигает выходного отверстия и через него выпадает в подставленную емкость.

Это наиболее популярный и эффективный способ сушки, однако для его реализации длина барабана должна составлять 6 и более метров.

Этот же принцип используют и в аэродинамических сушилках. В трубах большого диаметра скорость движения воздуха несколько ниже, чем в соединительных трубах, поэтому воздушный поток увлекает за собой лишь подсушенные до определенной удельной массы материалы.

Популярные модели и цены на них

Чтобы узнать точную цену выбранной сушилки, свяжитесь с ее производителем.

Стоимость зависит от конфигурации оборудования, поэтому ее обговаривают индивидуально.

| Модель сушилки | Комплектация | Произв-ть | Описание | Цена (тыс. руб.) | Сайт |

| С-0,15 | Барабан длиной 2 м, теплогенератор КДО, вентилятор и фильтр-циклон | 400 кг/ч | Сушилка небольшой производительности, оснащена водяным котлом КДО с радиатором, который нагревает входящий поток воздуха | Без теплогенератора 210, с теплогенератором 546 | bmpa.ru |

| С-5 | Барабан длиной 4,5 м, теплогенератор КДО, вентилятор и фильтр-циклон | 800 кг/ч | Сушилка небольшой производительности, оснащена водяным котлом КДО с радиатором, который нагревает входящий поток воздуха | Без теплогенератора 495, с теплогенератором 931 | |

| С-50 | Барабан длиной 13,5 м, теплогенератор КДО, вентилятор и фильтр-циклон | 2 т/ч | Сушилка средней производительности, оснащена водяным котлом КДО с радиатором, который нагревает входящий поток воздуха | Без теплогенератора 1920 с теплогенератором 3120 | |

| 10м/d1200 | Сушильный барабан для опилок длиной 10 м и диаметром 1,2 м без дополнительного оборудования, теплогенератор, вентилятор и фильтр необходимо приобретать отдельно. | По испаренной влаге 470 кг/ч | Сушильный барабан большой производительности | 1324 | СПИ |

| СК-3-600 | Ленточная сушилка, состоящая из транспортера, теплогенератора, вентилятора и сушильной камеры. | 5 т/ч | Сушильная камера большой производительности. | от 1300 | ЛК |

| АС-1000 | Аэродинамическая сушилка опилок с теплогенератором и вентилятором | 1 т/ч | Аэродинамическая сушилка с пиролизным теплогенератором и искрогасителем. Все регулировки и настройки оператор производит с пульта управления | 900 |

Прессы

Прессовка опилок необходима для производства различных продуктов переработки древесины, например:

Несмотря на то, что для каждого продукта используют особый пресс, общая задача одинакова – создание давления на материал, чтобы спрессовать его и заставить принять нужную форму.

Поэтому для переработки отходов древесины используют прессы двух типов:

Механические

Принцип его работы заключается в том, что зубчатое колесико, создающее давление, движется по матрице, не имея возможности отойти от нее даже на долю миллиметра.

Колесико прижимает попавшие под него опилки и стружку к матрице, выход из которой только через сужающиеся отверстия.

В результате такого уплотнения создается давление, достаточное для выделения из древесины лигнина, который склеивает между собой:

Такой станок для прессования опилок состоит из неподвижной станины, на которой закреплены:

Вместо электромотора иногда используют небольшие бензиновые двигатели, аналогичные устанавливаемым на мотоблоки или бензопилы. Бензиновый мотор позволяет создавать топливные гранулы даже там, где нет электричества.

Редуктор выполняет следующие функции:

Ведь для того, чтобы прессовать опилки и стружку, необходимы:

которые прикреплены к нему с помощью поперечного вала.

Для производства топливных гранул в больших объемах используют грануляторы, в которых зубчатые колеса закреплены на неподвижной станине, а матрица, изготовленная в виде кольца, вращается вокруг них.

Гидравлические

Для производства брикетов используют гидравлический пресс, сжимающий сразу несколько матриц. Чем больше матриц, тем мощней должен быть пресс, ведь необходимо сжимать опилки и стружку до выделения лигнина, который склеит их между собой.

Такой пресс состоит из:

Гидронасос работает от любого электрического или бензинового двигателя.

Также для изготовления брикетов используют пресс-экструдер, который по принципу действия похож на гранулятор, но вместо зубчатых колес в нем установлен шнек, который с большим усилием вдавливает материал в отверстие матрицы.

Похожим образом действует шнек в мясорубке, подавая материал под ножи и заставляя проходить через отверстия матрицы.

После выхода спрессованного материала из отверстия матрицы, его:

Ударные

Еще один вид прессов, которые применяют для изготовления топливных брикетов – это ударные прессы. В них материал поступает в матрицу с помощью шнека.

Когда матрица заполнена, пресс бьет по ней тяжелым металлическим пуансоном. Во время удара возникает давление до 2 тонн на см2, что достаточно для выделения лигнина и склеивания древесины.

На выходе такого пресса получаются брикеты одного:

Комплексные линии

Кроме того, прессы для производства строительных плит не только сжимают, но и нагревают материал.

Поэтому для производства строительных плит используют гидравлический пресс, который состоит из:

Гидроцилиндр передвигает верхнюю плиту и, прижимая ее к нижней плите, создает необходимое давление. К верхней и нижней плите подведен пар, который нагревает их и через них нагревает склеиваемый материал.

Гидронасос такого пресса работает только от электричества, а парогенератор может быть любым.

Стоимость

Вот таблица, из которой вы узнаете, сколько примерно стоит станок для прессовки опилок с возможностью осуществления различных операций:

| Название модели | Назначение | Комплектация и описание | Цена (тыс. руб.) | Сайт производителя или продавца |

| Pelletizer 2/200 | Гранулятор | Гранулятор с производительностью 100–150 кг/ч, может быть оснащен дизельным двигателем, но это увеличит его цену | 114 | acontr.com |

| ДГ-1000-MX-L | Гранулятор | Гранулятор с производительностью 1 т/ч, с электрическим трехфазным двигателем | 1660 | doza-gran.com |

| БП-350 | Пресс-экструдер для брикетов | Производительность до 350 кг/ч, электрический трехфазный мотор | 440 | trade43.ru |

| GC-HBP-1000 | Пресс для брикетов | Производительность 1,2 т/ч, регулируемый диаметр брикета, электрический двигатель мощностью 45 кВт | 5700 | eurasiagroup.tiu.ru |

| ПБУ-070-800 | Ударный пресс для брикетов | Производительность 600 кг/ч, три электромотора разной мощности | 2227 | станки-ркс.рф |

| Линия для производства ДСП | Полностью укомплектованная линия, включающая в себя все необходимое оборудование, в том числе пресс | Производительность до 50 тысяч м3/год, произведено в Китае | 18-144 миллиона рублей | russian.alibaba.com |

Полезное видео

В данном видео вы можете узнать о преимуществах работы в сфере переработки древесных отходов:

Выводы

Прочитав статью вы узнали о различном оборудовании, которое применяют при переработке отходов древесины.

Это оборудование используют:

Причем для выполнения одной и той же операции можно использовать различное оборудование.

Если вы решили начать бизнес на переработке отходов древесины, то информация из этой статьи поможет вам определиться с конфигурацией и стоимостью оборудования для отдельных операций и всей технологической цепочки.