Машины которые работали на дровах

Если вы хотите узнать когда выйдет очень подробный видеокурс как самому сделать чтобы автомобиль ехал на дровах (древесине) который я сейчас готовлю — оставляйте в комментариях емаилы — я вас оповещу. Или напишите мне сюда info@lagunof.com

В 1990-х годах водород рассматривали в качестве альтернативного топлива будущего. Затем большие надежды возлагались на биотопливо. Позже большое внимание привлекло развитие электрических технологий в автомобилестроении. Если и эта технология не получит дальнейшего продолжения (тому есть объективные предпосылки), тогда наше внимание вновь сможет переключиться на газогенераторные автомобили.

Несмотря на высокое развитие промышленных технологий, использование древесного газа в автомобилях, представляет интерес с экологической точки зрения, по сравнению с другими альтернативными видами топлива. Газификация древесины несколько более эффективна, по сравнения с обычным сжиганием древесины, так как при обычном сжигании теряется до 25 процентов содержащейся энергии. При использовании газогенератора в автомобиле возрастает потребление энергии в 1,5 раза по сравнению с автомобилем работающем на бензиновом топливе (включая потери на предварительный нагрев системы и увеличение веса самой машины). Если принять к сведению, что необходимая для нужд энергия транспортируется, а затем вырабатывается из нефти то и газификация древесины остается эффективна по сравнению с бензином. Так же следует учитывать, что древесина является возобновляемым источником энергии, а бензин нет.

Преимущества газогенераторных автомобилей

Самое главное преимущество газогенераторных автомобилей заключается в том, что в нем используется возобновляемое топливо без какой-либо предварительной обработки. А на преобразование биомассы в жидкое топливо, такое как этанол или биодизель, может расходоваться энергии (в том числе и СО2) больше, чем содержится в изначальном сырье. В газогенераторном автомобиле для производства топлива энергия не используется, за исключением порезки и рубки древесины.

Газогенераторный автомобиль не нуждается в мощных химических аккумуляторных батареях и это является преимуществом перед электромобилем. Химические аккумуляторы имеют свойство саморазряжаться и нужно не забывать их заряжать перед эксплуатацией. Устройства, вырабатывающие древесный газ являются, как бы, натуральными аккумуляторами. Отсутствует необходимость в высокотехнологичной обработке отработавших и неисправных химических аккумуляторных батарей. Отходами работы газогенераторной установки является зола, которая может быть использована в качестве удобрения.

Правильно сконструированный автомобильный газогенератор значительно меньше засоряет воздушное пространство, чем бензиновый или дизельный автомобиль.

Газификация древесины значительно чище, чем непосредственное сжигание древесины: выбросы в атмосферу сопоставимы с выбросами при сжигании природного газа. При эксплуатации электромобиль не засоряет атмосферу, но позже, для зарядки аккумуляторов нужно приложить энергию, которая, пока что добывается традиционным путем.

Недостатки газогенераторных автомобилей

Несмотря на многие преимущества в эксплуатации газогенераторных автомобилей, следует понимать, что это не самое оптимальное решение. Установка, производящая газ, занимает много места и весит несколько сотен килограммов – и весь этот «завод» приходится возить с собой и на себе. Газовое оборудование имеет большой размер из-за того, что древесный газ имеет низкую удельную энергию. Энергетическая ценность древесного газа составляет около 5,7 МДж / кг, по сравнению с 44 МДж / кг у бензина и 56 МДж / кг у природного газа.

При работе на газогенераторном газе не удается достигнуть скорости и ускорения, как на бензине. Так происходит потому, что древесный газ состоит примерно из 50 процентов азота, 20 процентов окиси углерода, 18 процентов водорода, 8 процентов двуокиси углерода и 4 процента метана. Азот не поддерживает горение, а углеродные соединения снижают горение газа. Из-за высокого содержания азота двигатель получает меньше топлива, что приводит к снижению мощности на 30-50 процентов. Из-за медленного горения газа практически не используются высокие обороты, и снижаются динамические характеристики автомобиля.

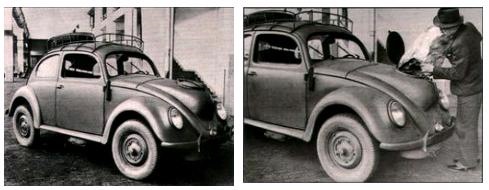

Автомобили с небольшим объемом двигателя тоже можно оборудовать генераторами древесного газа (например, Opel Kadett на рисунке выше), но все же лучше оснащать газогенераторами большие автомобили с мощными двигателями. На маломощных двигателях, в некоторых ситуациях, наблюдается сильная нехватка мощности и динамики двигателя.

Сама газогенераторная установка может быть изготовлена и меньшего размера для небольшого автомобиля, но это уменьшение не будет пропорциональным размеру автомобиля. Были сконструированы газогенераторы и для мотоциклов, но их габаритные размеры сопоставимы с мотоциклетной коляской. Хотя этот размер значительно меньше, чем устройства для автобуса, грузовика, поезда или корабля.

Удобство использования газогенераторного автомобиля

Еще одна известная проблема газогенераторных автомобилей заключается в том, что они не очень удобны в использовании (хотя и значительно улучшились по сравнению с технологиями, используемыми во время войны). Тем не менее, несмотря на улучшения, современному газогенератору требуется около 10 минут, чтобы выйти на рабочую температуру, поэтому не получится сесть в автомобиль и немедленно уехать.

Кроме того, перед каждой последующей заправкой необходимо извлечь лопаткой золу – отработку предыдущего горения. Образование смол уже не так проблематично, чем это было 70 лет назад, но и сейчас это очень ответственный момент, так как фильтры должны очищаться регулярно и качественно, что требует дополнительного частого обслуживания. В общем, газогенераторный автомобиль требует дополнительных хлопот, полностью отсутствующих в работе бензинового автомобиля.

Высокая концентрация смертельного угарного газа требует дополнительных мер предосторожности и контроля от возможной протечки в трубопроводе. Если установка находится в багажнике, то не следует экономить на датчике СО в салоне автомобиля. Нельзя запускать газогенераторную систему в помещении (гараже), так как при запуске и выходе на рабочий режим должно быть открытое пламя (рисунок слева).

Все транспортные средств, описанные выше, построены инженерами любителями. Можно предположить, если бы было решено выпускать газогенераторные автомобили профессионально в заводских условиях, то, скорее всего, многие недостатки были бы устранены, а преимуществ стало бы больше. Такие автомобили могли бы выглядеть более привлекательно.

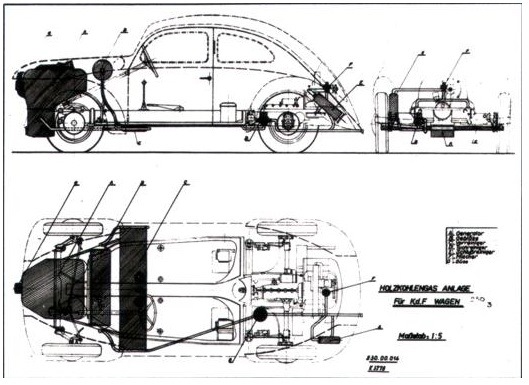

Например, в автомобилях Volkswagen, выпускаемых в заводских условиях во время Второй мировой войны, весь газогенераторный механизм был скрыт под капотом. С передней стороны в капоте находился только люк для загрузки дров. Все остальные части установки не были видны.

Еще один вариант газогенераторного автомобиля выпускаемого в заводских условиях – Mercedes-Benz. Как видно на фотографии ниже, весь механизм газогенератора скрыт под капотом багажника.

К сожалению, увеличение использования древесного газа и биотоплива может привести к образованию новой проблемы. И массовое производство газогенераторных автомобилей может усугубить эту проблему. Если начать значительно увеличивать количество автомобилей, использующих древесный газ или биотопливо, то в таком же количестве начнут снижаться запасы деревьев, а сельскохозяйственные земли будут принесены в жертву для выращивания культур, перерабатываемых на биотопливо, а это может привести к образованию голода. Использование газогенераторной техники во Франции во время Второй мировой войны стало причиной резкого уменьшения лесных запасов. Так же и другие технологии производства биотоплива приводят к уменьшению выращивания полезных для человека растений.

Хотя, наличие газогенераторного автомобиля может привести к более умеренному его использованию:

прогревать в течении 10 минут газогенератор или использовать велосипед для перемещения в магазин за продуктами – скорее всего выбор будет сделан в пользу последнего;

рубить в течении 3-х часов дрова для поездки на пляж или воспользоваться поездом – вероятно выбор будет в пользу последнего.

Как бы там ни было, газогенераторные автомобили не могут равняться с бензиновыми и дизельными автомобилями. Только глобальная нехватка нефти или очень большое удорожание ее сможет заставить нас пересесть на газогенераторный автомобиль.

Автомобиль на дровах: как он работает?

Это похоже на анекдот. Но тем, кто работал на лесоповале в тайге в 30-х, было не до смеха. Нет бензина — ехали на дровах. Да и по сей день эта технология до сих пор используется. Как устроены такие авто? Разбираем в деталях.

Оговоримся сразу: если автомобиль ездит на дровах, это не значит, что он — паровоз без рельсов. Низкий КПД паровой машины с ее отдельной топкой, котлом и цилиндрами двойного-тройного расширения оставил паровые автомобили в числе забытой экзотики. А сегодня мы поговорим о «дровяном» транспорте с привычными нам ДВС, моторами, сжигающими топливо внутри себя.

Разумеется, затолкать дрова (или нечто подобное) в карбюратор вместо бензина пока еще никому не удавалось, а вот идея прямо на борту авто получать из древесины горючий газ и подавать его в цилиндры как топливо прижилась на долгие годы. Речь идет о газогенераторных автомобилях, машинах, чей классический ДВС работает на генераторном газе, который получают из древесины, органических брикетов, или угля. От привычного жидкого топлива, кстати, такие машины тоже не отказываются — они способны работать и на бензине.

Автомобиль с газогенераторной установкой. Фото wikipedia.org

Святая простота

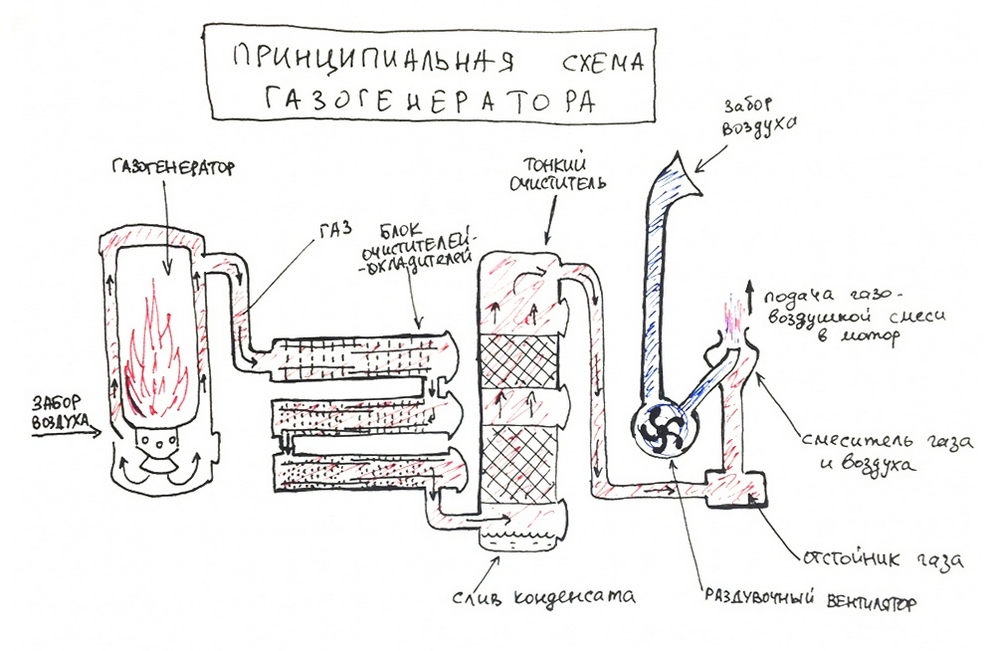

Генераторный газ — это смесь газов, состоящая в основном из окиси углерода СО и водорода Н2. Получить такой газ можно, сжигая размещенную толстым слоем древесину в условиях ограниченного количества воздуха. На этом несложном принципе работает и автомобильный газогенератор, простой по сути агрегат, но громоздкий и конструктивно осложненный дополнительными системами.

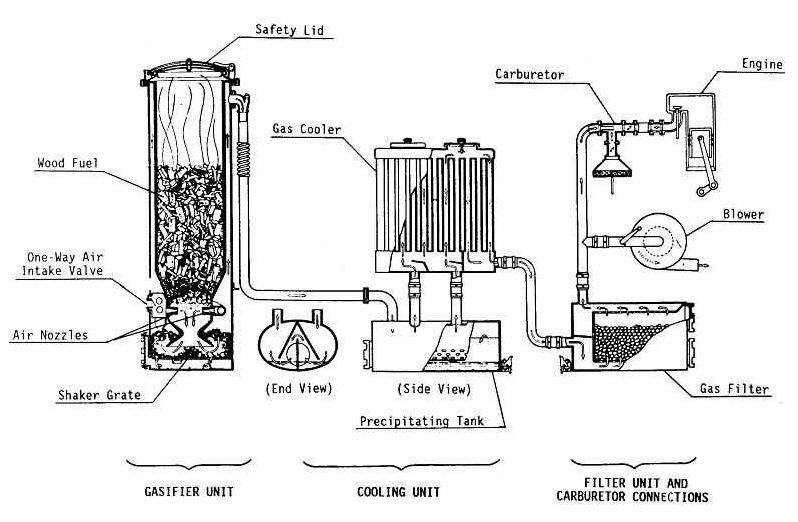

Также, помимо собственно производства генераторного газа, автомобильная газогенераторная установка охлаждает его, очищает и смешивает с воздухом. Соответственно, конструктивно классическая установка включает в себя сам газогенератор, фильтры грубой и тонкой очистки, охладители, электровентилятор для ускорения процесса розжига и трубопроводы.

НПЗ вожу с собой

Простейший газогенератор имеет вид вертикального цилиндра, в который почти доверху загружается топливо — дрова, уголь, торф, прессованные пеллеты и т.п. Зона горения расположена внизу, именно здесь, в нижнем слое горящего топлива создается высокая температура (до 1 500 градусов по Цельсию), необходимая для выделения из более верхних слоев будущих компонентов топливной смеси — окиси углерода СО и водорода Н2. Далее горячая смесь этих газов поступает в охладитель, который снижает температуру, повышая таким образом удельную калорийность газа. Этот довольно крупный узел обычно приходилось помещать под кузовом машины. Расположенный следом по ходу газа фильтр-очиститель избавляет будущую топливную смесь от примесей и золы. Далее газ направляется в смеситель, где соединяется с воздухом, и окончательно приготовленная смесь направляется в камеру сгорания двигателя автомобиля.

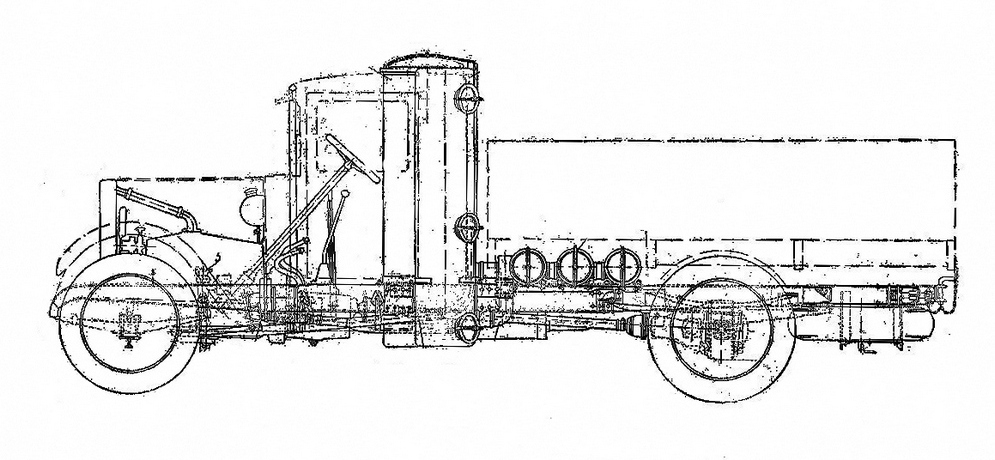

Схема автомобиля ЗИС-21 с газогенератором

Как видите, система производства топлива прямо на борту грузовика или легковушки занимала довольно много места и немало весила. Но игра стоила свеч. Благодаря собственному — и к тому же дармовому — топливу свой автономный транспорт могли себе позволить предприятия, расположенные за сотни и тысячи километров от баз снабжения ГСМ. Это достоинство долго не могло затмить все недостатки газогенераторных автомобилей, а их было немало:

— существенное сокращение пробега на одной заправке;

— снижение грузоподъемности автомобиля на 150-400 кг;

— уменьшение полезного объема кузова;

— хлопотный процесс «дозаправки» газового генератора;

— дополнительный комплекс регламентных сервисных работ;

— запуск генератора занимает от 10-15 минут;

— существенное снижение мощности двигателя.

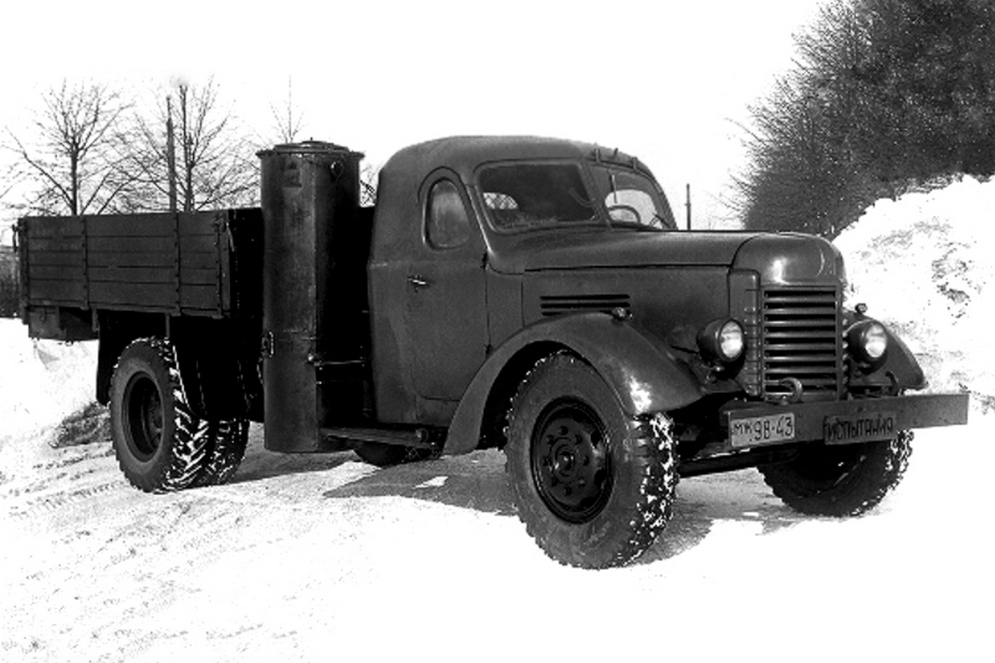

ЗиС 150УМ, опытная модель с газогенераторной установкой НАМИ 015УМ

В тайге заправок нет

Древесина всегда являлась основным топливом для газогенераторных автомобилей. В первую очередь, конечно, там, где дров в избытке, — на лесозаготовках, в мебельном и строительном производстве. Традиционные технологии лесопереработки при промышленном использовании древесины в эпоху расцвета «газгенов» около 30% от массы леса отпускали в отходы. Их и использовали как автомобильное топливо. Интересно, что правилами эксплуатации отечественных «газгенов» строжайше запрещалось использование деловой древесины, так как и отходов лесной промышленности было с избытком. Для газогенераторов годились как мягкие, так и твердые породы дерева.

Единственное требование — отсутствие на чурках гнили. Как показали многочисленные исследования, проведенные в 30-е годы в Научном автотракторном институте СССР, лучше всего в качестве топлива подходят дуб, бук, ясень и береза. Чурки, которыми заправлялись котлы газогенераторов, чаще всего имели прямоугольную форму со стороной 5-6 сантиметров. Сельскохозяйственные отходы (солома, лузга, опилки, кора, шишки и пр.) прессовали в специальные брикеты и также «заправляли» ими газогенераторы.

Главным недостатком «газгенов», как мы уже говорили, можно считать малый пробег на одной заправке. Так, одной загрузки древесными чурками советским грузовикам (см. ниже) хватало не более чем на 80-85 км пробега. Учитывая, что «заправляться» руководство по эксплуатации рекомендует при опустошении бака на 50-60%, то и вовсе пробег между заправками сокращается до 40-50 км. Во-вторых, сама установка, вырабатывающая генераторный газ, весит несколько сотен килограммов. К тому же двигатели, работающие на таком газе, выдают на 30-35% меньше мощности, чем их бензиновые аналоги.

Доработка автомобилей под дрова

Для работы на генератором газе автомобили приходилось приспосабливать, но изменения не были серьезными и порой были доступны даже вне заводских условий. Во-первых, в моторах повышали степень сжатия, чтобы не так существенна была потеря мощности. В некоторых случаях для улучшения наполнения цилиндров двигателя применялся даже турбонаддув. На многие «газифицированные» авто устанавливался генератор электрооборудования с повышенной отдачей, поскольку для вдувания воздуха в топку использовался достаточно мощный электровентилятор.

Для сохранения тяговых характеристик, в особенности это касалось грузовиков, при снизившейся мощности двигателя передаточные числа трансмиссии делали более высокими. Скорость движения падала, но для автомобилей, использующихся в лесной глуши и прочих пустынных и отдаленных районах это не имело решающего значения. Чтобы компенсировать изменившуюся из-за тяжелого газогенератора развесовку, в некоторых машинах усиливали подвеску.

Помимо того, из-за громоздкости «газового» оборудования отчасти приходилось перекомпоновывать автомобиль: менять, сдвигать грузовую платформу или урезать кабину грузовика, отказываться от багажника, переносить выхлопную систему.

Золотая эра «газгена» в СССР и за границей

Эра расцвета газогенераторных автомобилей пришлась на 30-40-е года прошлого века. Одновременно в нескольких странах с большими потребностями в автомобилях и малыми разведанными запасами нефти (СССР, Германия, Швеция) инженеры крупных предприятий и научных институтов взялись за разработку автотранспорта на дровах. Советские специалисты больше преуспели в создании грузовых автомобилей.

С 1935 года и до самого начала Великой Отечественной войны на разных предприятиях Министерства лесной промышленности и ГУЛАГа (Главное Управление ЛАГерей, увы, реалии той поры) «полуторки» ГАЗ-АА и «трехтонки» ЗИС-5, а также автобусы на их базе переделывались для работы на дровах. Также отдельными партиями газогенераторные версии грузовиков производились самими заводами-изготовителями машин. Например, советские автоисторики приводят цифру 33 840 — столько было выпущено газогенераторных «полуторок» ГАЗ-42. Газогенераторных ЗИСов моделей ЗИС-13 и ЗИС-21 в Москве выпущено более 16 тыс. единиц.

За довоенное время советскими инженерами было создано более 300 различных вариантов газогенераторных установок, из которых 10 дошли до серийного производства. Во время войны серийными заводами были подготовлены чертежи упрощенных установок, которые могли изготавливаться на местах в автомастерских без применения сложного оборудования. По воспоминаниям жителей северных и северо-восточных регионов СССР, грузовики на дровах можно было встретить в глубинке вплоть до 70-х годов ХХ века.

В Германии во время Второй Мировой войны наблюдался острый дефицит бензина. КБ двух компаний (Volkswagen и Mercedes-Benz) получили задание разработать газогенераторные версии своих популярных компактных машин. Обе фирмы в довольно сжатые сроки справились с поставленной задачей. На конвейер встали Volkswagen Beetle и Mercedes-Benz 230. Интересно, что у серийных авто дополнительное оборудование даже не выступало за стандартные габариты «легковушек». В Volkswagen пошли еще дальше и создали опытный образец «дровяного» армейского Volkswagen Тур 82 («кюбельваген»).

Дровяные машины сегодня

К счастью, главное достоинство газогенераторных автомобилей — независимость от сети АЗС, сегодня стало малоактуальным. Однако в свете современных экологических веяний на первый план вышло другое достоинство автомобилей на дровах — работа на возобновляемом топливе без какой-либо его химической подготовки, без дополнительной траты энергии на производство топлива. Как показывают теоретические расчеты и практические испытания, мотор на дровах меньше вредит атмосфере своими выбросами, чем аналогичных двигатель, но уже работающий на бензине или солярке. Содержание выхлопных газов очень схоже с выбросами ДВС, работающих на природном газе.

И тем не менее тема с автомобилями на дровах утратила свою былую популярность. Забыть о газогенераторах не дают в основном инженеры-энтузиасты, которые ради экономии на топливе или в качестве эксперимента переоборудуют свои личные машины для работы на генераторном газе. На постсоветском пространстве есть удачные примеры «газгенов» на базе легковушек АЗЛК-2141 и ГАЗ-24, грузовика ГАЗ-52, микроавтобуса РАФ-2203 и пр. По словам конструкторов, их творения могут проезжать на одной заправке до 120 км со скоростью 80-90 км/ч.

К примеру, переведенный житомирскими инженерами в 2009 году на дрова ГАЗ-52 расходует около 50 кг древесных чурок на 100 км пробега. По словам конструкторов, подкидывать дровишки нужно каждые 75-80 км. Газогенераторная установка традиционно для грузовиков расположилась между кабиной и кузовом. После розжига топки должно пройти около 20 минут, прежде чем ГАЗ-52 сможет начинать движение (в первые минуты работы генератора выработанный им газ не имеет нужных горючих свойств). По расчетам разработчиков, 1 км на дровах обходится в 3-4 раза дешевле, чем на дизельном топливе или бензине.

Газогенераторная установка ГАЗ-52

Единственная на сегодняшний день страна, в которой массово используются автомобили на дровах, — это Северная Корея. В связи с тотальной мировой изоляцией там наблюдается определенный дефицит жидкого топлива. И дрова снова приходят на выручку тем, кто оказался в нелегком положении.

Военные грузовики с двигателями на дровах

Огромную роль в событиях на фронтах и в тылу во время Великой Отечественной сыграли «рабочие лошадки» — грузовой автотранспорт. Но много ли наши современники вспомнят сейчас марок тех автомобилей, которые перевозили боеприпасы, орудия, продовольствие, горючее, людей? На слуху у большинства лишь полуторки, трехтонные «ЗИСы» да американские «Студебеккеры». А ведь существовали тогда и другие машины, причем некоторые из них — весьма оригинальные.

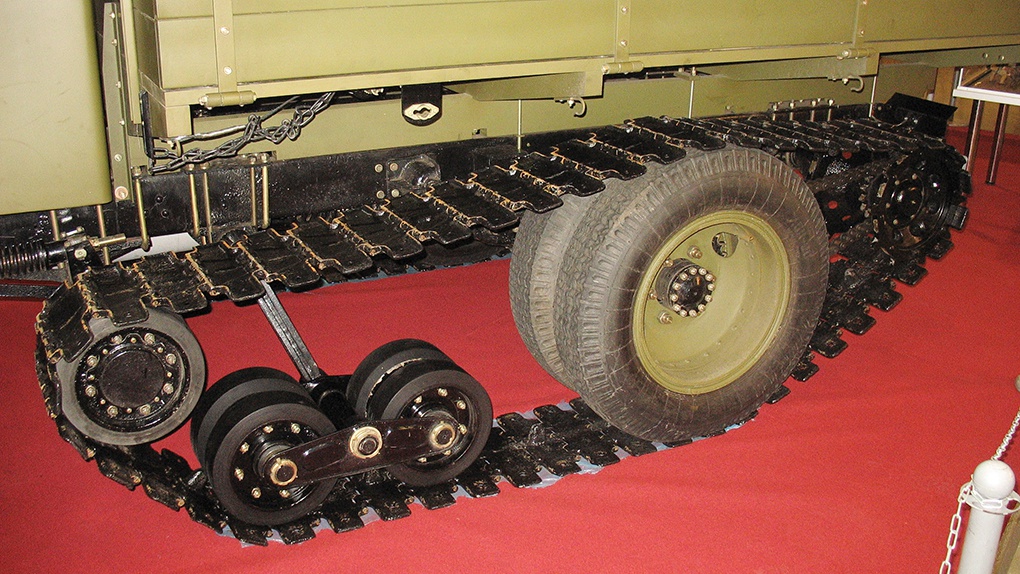

Едва ли не важнейшее свойство грузовика для армейских нужд — его проходимость. Серийные машины, выпускавшиеся в СССР, далеко не всегда могли успешно работать в условиях распутицы, при отсутствии нормальных дорог. Выход из ситуации удалось найти, поставив их на полугусеничный ход.

Среди таких вездеходов следует в первую очередь упомянуть «ЗИС-33», запущенный в производство в 1940 году. Интересно, что «крестным отцом» необычного грузовика стал Никита Хрущев — в ту пору первый секретарь ЦК ВКП(б) Украины.

Осенью 1939-го Никита Сергеевич часто приезжал в полки Красной Армии, продвигавшиеся вглубь Западной Украины, только что включенной в состав СССР, и лично наблюдал, как беспомощно буксуют в грязи наши армейские трехтонки и полуторки. Партийному лидеру очень хотелось предложить какой-нибудь выход, но идея пришла в голову не ему, а его личному водителю: что, если «обуть» задние колеса обычного «ЗИС-5» в гусеницы наподобие танковых? Путем минимальных переделок в конструкции можно создать машину-вездеход.

Идея очень понравилась Хрущеву. По его распоряжению на Харьковском машиностроительном заводе две трехтонки оперативно переделали на гусеничный ход и отправили для испытаний на полигон. Учитывая, что автором идеи значился лично Никита Сергеевич, результаты этой проверки можно было предугадать заранее: конструкция получила положительные отзывы (хотя в действительности военные нашли у такого грузовика немало недостатков).

Вслед за тем в верхах было принято решение о безотлагательном налаживании выпуска грузовика-вездехода, получившего индекс «ЗИС-33», на московском автозаводе. Первые серийные автомобили вышли из цехов уже в январе 1940-го и даже успели принять участие в военных действиях на советско-финском фронте. Именно там выяснилась малопригодность «тридцать третьего» к работе: масса гусеничной навески была чересчур велика, эти механизмы часто выходили из строя, а вдобавок вездеход оказался очень «прожорливым» — расход топлива при езде по бездорожью достигал 150 литров на 100 км!

Сборку гибридов прекратили, но уже готовые «ЗИС-33» все-таки поработали в армии, в том числе и в начале Великой Отечественной. Пережить ту военную страду посчастливилось лишь немногим экземплярам. Впоследствии уцелевшие «хрущевские вездеходы» были переданы колхозам, где их переоборудовали в обычные трехтонки.

Выпускали на московском автозаводе и другую модель полугусеничного грузовика. Его задний привод уже не был унифицирован с колесным вариантом, конструкторы спроектировали специальную систему гусеничных тележек. Первый вариант такой машины, получивший заводской индекс «ЗИС-22», оказался не слишком удачным. Одной из главных бед стали резино-тканевые гусеницы с металлическими грунтозацепами. В грязи, снегу они часто соскальзывали, лишая машину хода. Заводчанам пришлось дорабатывать эту и другие конструкции. В итоге появился «ЗИС-42».

До нападения Германии на нашу страну успели выпустить лишь три опытных экземпляра этих машин. На основании испытаний уже во время войны инженеры внесли еще несколько усовершенствований в конструкцию, однако серийное производство доведенного до ума грузовика пришлось отложить из-за наступления немцев на Москву. В итоге лишь ближе к концу 1942 года началось массовое производство «сорок вторых», которое продолжалось вплоть до 1946-го. В общей сложности собрали более 6000 таких грузовых вездеходов.

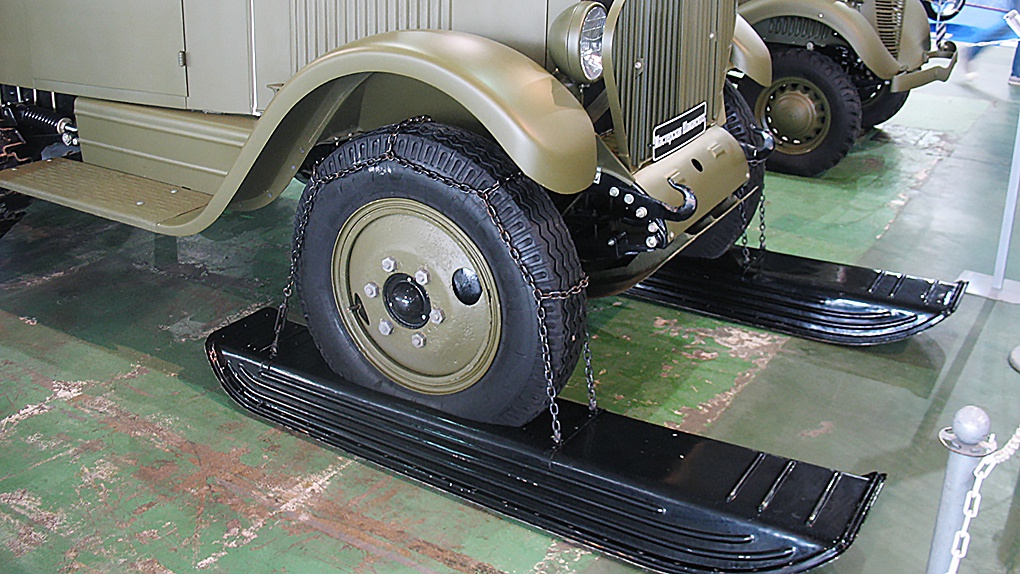

Из-за своих конструктивных особенностей «ЗИС-42» не обладал резвостью: максимальная его скорость даже по хорошему грейдеру не превышала 35 км/час. Зато этот силач мог перевозить в условиях бездорожья до двух тонн груза в кузове, да еще тянуть за собой двух-четырехтонный прицеп. Одна из характерных особенностей «сорок второго», предусмотренных инженерами, — для езды по глубокому снегу, по болотистой местности под передние колеса устанавливались лыжи.

Поучаствовал в выпуске полугусеничных грузовиков и Горьковский автозавод. Уже с весны 1939 года здесь начали выпуск машин с гибридной ходовой частью «ГАЗ-60». Было выпущено свыше 200 таких машин, большая часть из них поступила в Красную Армию.

Из-за сложности конструкции грузовик получился довольно дорогим и в производстве, и в обслуживании, поэтому позднее горьковчане перешли на сборку другой машины — «ГАЗ-65», которая имела «хрущевскую» конструкцию: сзади были установлены не специальные гусеничные движители, а комбинированная конструкция, которая позволяла осуществлять привод на гусеницу от обычного колеса полуторки.

В общей сложности до весны 1940 года успели собрать около 1800 таких машин. Однако их массовая эксплуатация показала несовершенство конструкции. В результате дальнейший выпуск «ГАЗ-65» решили прекратить. Многие из уже собранных «шестьдесят пятых» стали участниками перового, самого тяжелого периода Великой Отечественной. Практически все эти чудо-грузовики тогда были уничтожены.

Еще одной характерной особенностью советского автотранспорта времен Великой Отечественной было довольно большое количество машин, двигатель которых работал не на бензине, а на дровах!

С учетом сложившейся военной обстановки в стране возникла острая нехватка бензина, однако нашелся вариант, как его заменить. Эта конструкция была разработана инженерами еще в 30-е годы, но наиболее массово такая техника стала использоваться именно в годы войны.

Общее название у всех этих дровяных колесных агрегатов — газогенераторные автомобили. В основе действия газогенераторной установки — процесс получения горючего газа при термическом разложении твердого топлива — например, бурого угля, торфа, прессованной соломы… На практике наиболее популярными оказались газогенераторные машины («газгены», как называли их в обиходе шоферы), работавшие на древесных чурках.

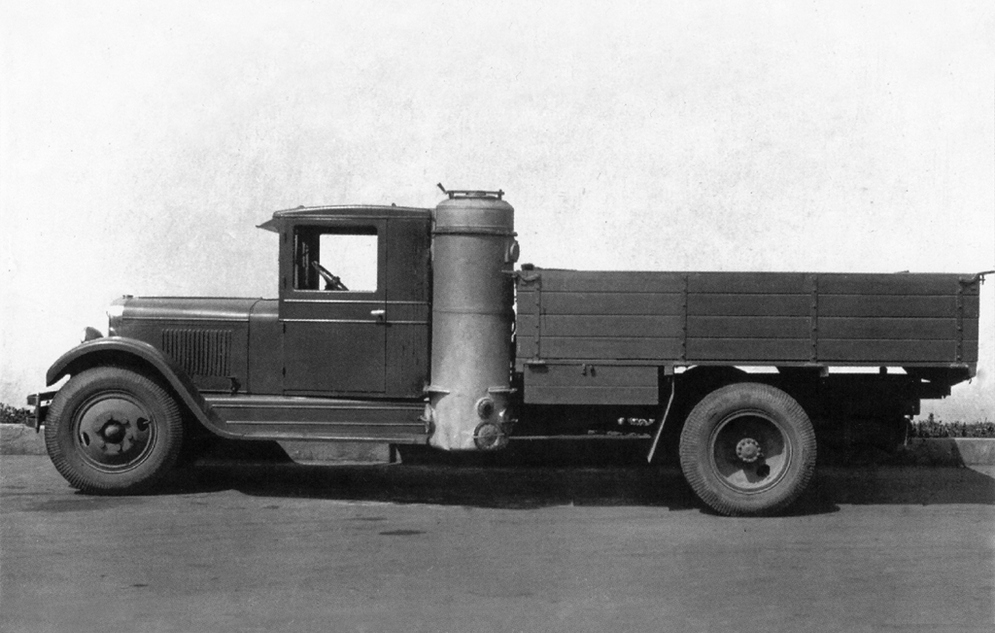

Такие «не бензиновые» грузовики имели весьма характерный внешний вид: позади кабины у них высились две внушительные цилиндрические башни. В одну из них через верхний люк водитель загружал несколько десятков килограммов небольших деревянных кубиков. В нижней части башни была устроена топка с металлической решеткой. Туда требовалось положить для запала щепки, бумагу, солому, промасленные тряпки… и поджечь печку. Постепенно обугливаясь, чурочки давали в числе прочих продуктов реакции горючий газ. Его затем надо было охладить, очистить при помощи фильтров, расположенных под кузовом и в другой башне, а после этого — закачивать через смеситель в цилиндры двигателя.

Представьте себе: приехал на «моторе» в любой лес, напилил-наколол дровишек из сухостоя, заправился ими — и покатил дальше! Но такое древесное топливо, увы, не чета бензину. Поэтому мощность и скорость «газгенов» была чуть ли не в полтора раза ниже, чем у их «бензиновых» собратьев. Да и двинуться в путь после длительной остановки сразу не получалось: с момента, как печку разжег, минут 15, а то и полчаса предстояло ждать, пока газогенератор начнет давать продукцию.

Вдобавок шоферам приходилось быть по совместительству еще и кочегарами: они растапливали агрегат, периодически загружали в башню новые порции чурок (одного бака, вмещающего 50–60 килограммов, хватало на 70–90 км пробега), а еще регулярно — через 150–200 километров пути — приходилось чистить топку от накопившейся золы.

Первые серийные «газгены» появились в СССР в 1936 году. Их выпускали в Москве и в Горьком на шасси полуторок и трехтонок. Правда, масса самого газогенератора и его вспомогательных агрегатов получалась весьма внушительной — 400–500 килограммов. Этот «довесок» уменьшал грузоподъемность машин. Дровяные «ГАЗ-42» могли перевозить лишь тонну груза, а их московские аналоги «ЗИС-13», «ЗИС-18», «ЗИС-21», «ЗИС-41» — чуть больше двух тонн.

Слабосильные и медлительные «газгены» на фронте были плохими помощниками, но в тылу эти машины оказались в те скудные военные годы очень востребованы. Выпуск газогенераторных автомобилей на ГАЗе продолжался вплоть до 1946 года, а дровяные «ЗИС-21» выпускались на Уральском автозаводе вплоть до 1952-го. Всего было изготовлено несколько десятков тысяч таких машин. Одно время СССР даже вышел на 1-е место в мире по количеству «газгенов»!