Обшивка авто алюминием снаружи

Offroad-Opposition

Оплот независимых странников. Мы знаем короткую дорогу.. Ну как дорогу..

Как обшить кузов алюминием

#1 flubber » 06.12.2012, 12:04

#2 100рож » 06.12.2012, 12:23

. and justice for all

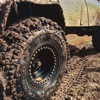

. это не грязь, это твоя Родина, сынок.

#3 Моряк » 06.12.2012, 12:36

#4 flubber » 06.12.2012, 14:59

#5 Coder » 06.12.2012, 15:19

#6 Abrus » 06.12.2012, 15:23

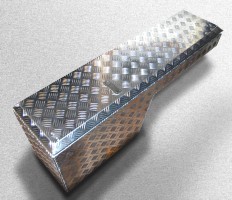

Если ящики? как на сайте:

То они не очень практичные. Влазит в них немного, а места занимаю много.

Стояли у меня два таких ящика в кузове. В итоге продал.

За 53 тысячи можно купить запасной кузов и еще что-нибудь полезное ))

Запасной новый кузов ))))

Там: http://club-l200.ru/forum/viewtopic.php?f=16&t=2288&p=60765&hilit=кузов#p60765

#7 flubber » 06.12.2012, 15:51

Нет, они обшивку с интегрированными ящиками (см первый пост) посчитали так.

#8 Coder » 06.12.2012, 15:56

#9 flubber » 06.12.2012, 16:04

#10 Coder » 06.12.2012, 16:14

#11 Al_Samaka » 06.12.2012, 16:23

Забыл дописать, вся конструкция вкладыша на заклепках, но к кузову, как сказал выше ничем не закреплена, ибо это не нужно.

#12 Валдис » 06.12.2012, 17:12

а я вообще не стал замарачиваться

вырезал лист люминия по форме пола

наклеил на пол полосы уплотнителя для окон

положил лист

лист легко вытаскивается

а борта и арки изнутри вообще оставил как есть, они не ржавеют даже царапаные

но алюминий пачкается

#13 hunter_kot » 06.12.2012, 17:53

#14 Al_Samaka » 06.12.2012, 18:30

#15 hunter_kot » 06.12.2012, 18:41

#16 One-UpMotorsport » 06.12.2012, 22:27

#17 anker » 06.12.2012, 22:33

#18 Al_Samaka » 06.12.2012, 23:22

#19 anker » 06.12.2012, 23:41

#20 Al_Samaka » 06.12.2012, 23:43

Дела идут и нервы на пределе или как обшивать рифленым алюминием кузовов 🙂

Всем доброго времени! И так дорогие комрады, дела продвигаются, но увы не так быстро как хочется. Для начала скажу, что к 1 августа я должен отправить фотографии собранного проекта в адрес Байкал Мотор Шоу, а это создало определенные трудности, так как нужно успеть и не подвести 🙂 С начала хотел заняться салоном, но в связи с определенными сроками, решил собрать все внешние части и провести фото сессию, для отправки фото к организаторам, а салон перетягивать в августе. По этому собрал передок, отполировал решетку радиатора, купил новую переднюю оптику с поворотами, так как старые уже просто портят весь вид :

Купил новые петли капота, так как старые были погнуты и капот закрывался и открывался с трудом, видно по этому старый хозяин и промял перед его родимого 🙂

Обновил бампера простой черной краской для пластика :

И вот приступил к самому сложному, а именно к обшивке кузова рифленым алюминием. Для чего было приобретено 2 листа 1,2м на 3 м. толщиной 1,5 мм и 2 листа 9 мм фанеры. Казалось бы должен быть мягким при такой малой толщине, но в реальности все на оборот — от твердый и не пластичный! То есть те места где, я намеревался подогнуть, придется закрывать алюминиевым углом.

В первую очередь заехал в супермаркет и выпросил у дворника небольшую кучу широкого картона 🙂 Он мне пригодился для создания выкроек. Ну а дальше все по отработанной схеме — клеим шаблон из картона и скоча и переносим на фанеру :

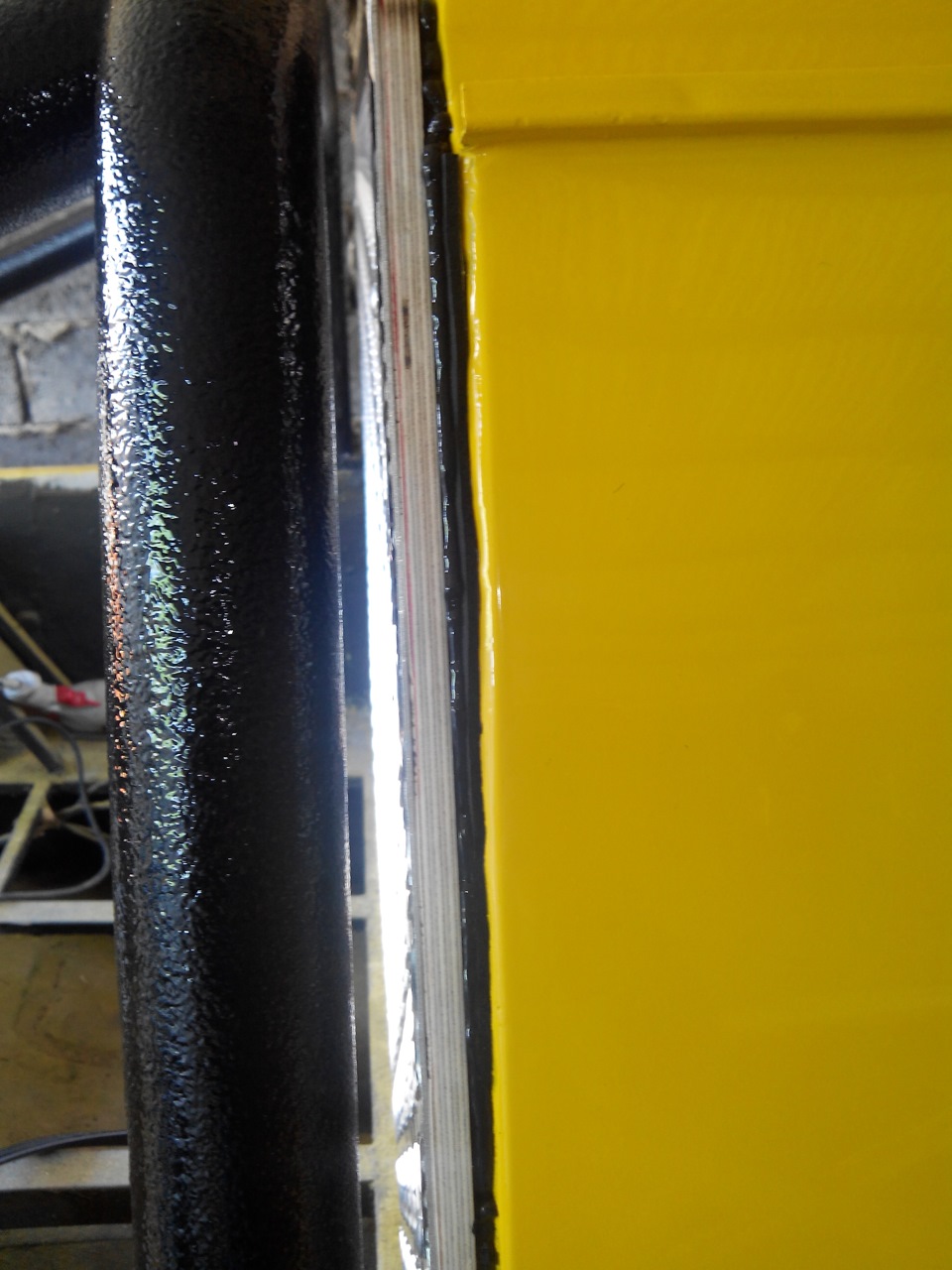

Долго думал чем закрыть получившуюся щель. Два дня облазил все строительные и авто магазины. И единственно что удалось найти это вот такую ленту:

Сказано, сделано вот результат обшивки задней стенки :

Броня, капот и пол или о пользе алюминия. часть 1.

Тоска и печаль отражается на лице любого автовладельца при виде даже самой мелкой царапины на боку его любимца. А что делать, если царапины и вмятины просто неизбежны, если они и есть жизнь автомобиля – продирается ли он через густой подлесок или болоту.

Много копий сломано по этому поводу ну а мы выбрали алюминий.

Алюминиевый лист на капоте дает следующие возможности:

1. Капот выдерживает 1-2 стоящих человека на нем. Это имеет большое значение, когда нужно укладывать или снимать вещи с багажника, в том случае если машина застряла в грязи или в воде. Сидя на капоте штурман видит и регулирует движение автомобиля, например в высокой траве.

2. Не портиться лако-красочное покрытие автомобиля при хождении по нему.

3. Улучшает внешний вид внедорожника, придает ему агрессивность.

4. Очень часто на различных соревнованиях – удобно, высоко на нем стоять, этакая трибуна

У многих автомобилей борта закрыты пластиком, что не может быть пригодным для «лесных» машин (слишком хрупко). Именно поэтому, мы использовали алюминий. Алюминиевые борта выполнятся на разную высоту от порога автомобиля. Чем выше, тем лучше.

Данный вид апгрейда дает следующие возможности:

1. Защита лако-красочного покрытия. При движении в лесу различные ветки деревьев царапают об борт автомобиля, оставляя царапины на лако-красном покрытии. Данный апгрейд – решает эту проблему.

2. Усиление элементов кузова, придает ему больше жесткости. Это имеет значение при движении в лесу, так как часто бывает неожиданные столкновения с деревьями т.д., а так же опрокидывание автомобиля на бок.

3. Антикоррозионные свойства. Нижние элементы кузова автомобиля подвержены коррозии больше всего. Алюминий защищает кузов от грязи, пыли, воды и соли зимой.

4. Реализация: при помощи шаблонов изготавливаются детали из рифленого алюминия. Детали приклепываются к кузову через резино-битумную мастику. На обшивку одной стороны автомобиля уходит один день и пару сотен заклепок.

Технически осуществляется это не сложно: вырезается лист рифленого алюминия по заданным размерам (правда резать надо по трафарету сколько листов перепортили просто ужас) и приклепывается к кузову (некоторые элементы необходимо сваривать) с резино-битумной прослойкой. Резино-битумная обязательна, так как уменьшает коррозию. А лист мы выбрали и рисунком «диамант», но это дело вкуса.

Отец, сын и два УАЗа. Часть 8. Обшивка алюминием.

Вот и добрались мы до обшивки алюминием.

Алюминий для Зёбрика привезли на Патрике еще в апреле, да все руки никак не доходили.

Для перевозки двух листов рифленого алюминия 1,5 на 3 метра придумали конструкцию из досок, стянутых по краям саморезами:

Еще с самого начала работ решили, что задних сидений у Зёбрика не будет. Только кресла пилота и штурмана. Поэтому пол сзади будет ровный. Сняли родную шумку (вся потрескалась и отваливалась кусками), срезали болгаркой профиль упора сидений и получили ровную поверхность:

Потом покрыли битумной мастикой. На банке написано, что антикоррозийная морозостойкая. Хочется верить. 🙂

Чтобы поверхность пола была не только ровной, но и прочной «провал» для ног задних пассажиров укрепили алюминиевыми профилями (идея не наша, подсмотрели в интернете):

Далее все покрыли легкой шумкой толщиной 4 мм.:

С задним листом все было достаточно просто. Прямоугольный лист 1,5 на 1,5 метра с двумя прорезами и отгибами отлично ложится от задней двери до передних сидений и между рундуками и получается «ванночка». А вот с передними частями так просто не получается. Пришлось взяться за шаблоны. Распотрошили картонную коробку и вперед. По шаблону разметили с обратной стороны листа, выпилили электролобзиком и загибали вот таким нехитрым образом:

Кстати кому интересно — можно аккуратно загнуть лист по всей длине (при достаточной площади загиба как на фото выше) если на его край просто сесть 🙂

Вот такой комплект нарезали и загнули для обшивки передней части пола:

Передняя часть пола также была очищена, обработана битумом и оклеена шумкой. В общем основную часть пола сделали. Осталось разобраться с обшивкой черепахи. На этом фото справа от ручника виден рычаг гидропривода включения блокировки заднего моста. Но об этих доработках чуть попозже расскажем.

А еще доработали капот. Сначала просто хотели зашить площадку сверху алюминиевым листом, но прочность капота вызывала сомнения. В общем укрепили двумя профилями и заодно 8-ми миллиметровой шумкой обклеили. Может наш дизель чуть потише будет. 🙂

И еще сделали кастомную решетку радиатора чтобы ветками в лесу не пробило.

Вот такой у нас итог на сегодня. :

Жилой модуль. Обшивка кузова.

Повествование о моем жилом модуле в этом сообществе началось вот с этого поста: ЖИЛОЙ МОДУЛЬ. Анонс ходовых испытаний.

Затем был вот эти посты : Жилой модуль.Муки проектирования…

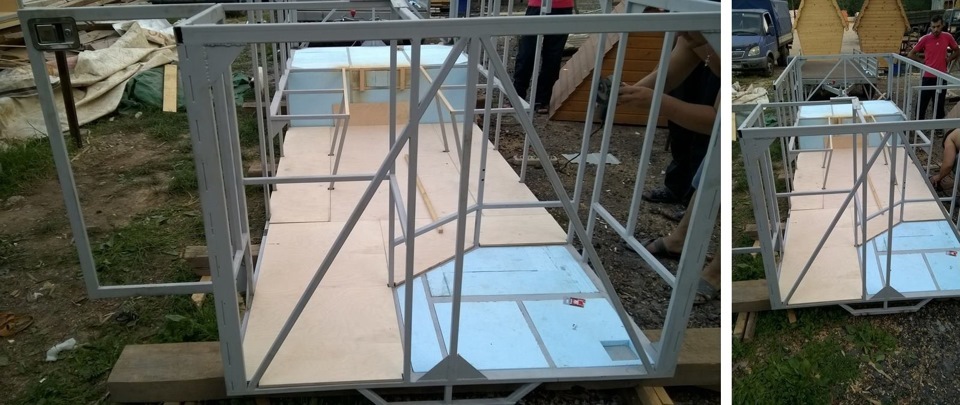

Жилой модуль. Постройка каркаса.

Если соблюдать логику повествования то стоит посетить БЖ моего патриота и прочитать вот эти части:

ЖИЛОЙ МОДУЛЬ.Макет прицепа.

ЖИЛОЙ МОДУЛЬ.Макет модуля.

А здесь речь пойдет об обшивке каркаса.

И вот мы вернулись из автосервиса в свои пенаты. В мой столярный цех. =))

Растороенные неудачей применения пластика для внешней обшивки кузова! =((

Тем не менее я не привык опускать рук, особенно в свете того что отпуск супруги заканчивался. А мы так ни куда и не вырвались. =(( И понеслась ускоренная работа по минимальному завершению работ для возможности куда то хоть на недельку мотануть с женой! Что бы она совсем меня не разлюбила! =))

Сначала окрашиваем верхний каркас модуля, предварительно упаковав цепь привода в пленку.

Изначально я планировал утеплить сами трубки металло-каракаса пеной, просверлив отверстия с шагом 20 см. Но время на это уже у меня не было! Со мной тут спорили, что это лишнее! нет это не лишнее это надо делать обязательно! При первом же похолодании все стало проявляться на кузове. На одной из фотографий это видно. И дело не в том что, это проявилось, а в том что это реальные мостики холода! =((

Далее приступили к обшивки верхнего каркаса фанерой! К сожалению в округе я не нашел влагостойкой фанеры толщиной 4мм и поэтому весь модуль как снаружи так и внутри обшит обычной мебельной шлифованной фанерой! =(( Время поджимало и было не до жиру. В будущем внешняя обшивка каркасов будет заменена на композитный пластик.

Параллельно с работами с верхним каркасом велись работы и по нижнему каркасу! Все это стало возможным благодаря ребятам которые работают со мной. Они оставались после работы до поздней ночи! За что я им крайне признателен! И лишь благодаря им такой объем работ сделан в самый короткий срок!

На нижнем каркасе все было пройдено пылесосом и установлен утеплитель на горизонтальные плоскости, экструдированный пенополистирол толщиной 20 мм. Ставили панели утеплителя предварительно нанося герметик на плоскости куда вставлялся пенопласт. Ибо избежать громыхания жести, которой подшит них каркаса.

В душевой кабине был оставлен квадрат под будущее сливное отверстие.

Затем настилка пола в нижнем каркасе.

Попутно окрасил стойки-держатели стола и боковины рундуков в бежевый цвет. Он максимально подходит под сосну которая будет применена в отделке! =))

Далее пошла отделка спальника и рундуков сосновым мебельным щитом. Изготовление и установка столешницы на стол! И примерка двух позиций стола! Все встало как и задумывалось. Слол превращался в часть спального места без проблем!

Далее обшивка внешняя. Здесь именно начали снаружи. Погода просто стала намекать, что может в любой момент испортиться! А внутрянку нижнего каркаса можно сделать уже и в собранном модуле =))

Так же и работы по верхнему каркасу шли своим чередом. Он тоже утеплялся таким же пенополистиролом! Были прорезаны отверстия под салонный свет.

Но тут нас тоже ждало разочарование. Купленная партия пенополистирола оказалась не 20 заявленных миллиметров а 18! =(( Было принято решение подпенивать листы перед установкой внешней фанеры. Что бы избежать бухтения как фанеры так и самих листов пенополистирола!

По ходу были окрашены лестница и опоры прицепа. Установлены дверные задвижки на откидывающийся борт. Тут меня спрашивали как решена проблема герметизации модуля в сложенном состоянии. Тут на фотографии видно. Применил трубный утеплитель, который одел на торцы бортов. А на передней части модуля был нашит брусок и степлером обшит этим же утеплителем! Такая прокладка полностью позволила защитить нутро от попадания воды, грязи и даже пыли в транспортном состоянии.

Далее внешняя часть нижнего кузова была окрашена серой краской ПФ-115 в два слоя. Установлены подъемные шпильки и кузов был установлен на прицеп.

И дальнейшие работы уже велись в собранном состоянии (стояночном!)

Вставлялись боковые окна, утеплялись и обшивались внутренние плоскости нижнего кузова. Навешивались двери и устанавливались замки и уплотнители! Окрашивалась верхняя часть кузова той же эмалью.

В качестве наружной окантовки применены уголки согнутые из обычной оцинковки и установленной на шурупы но с применением герметика как внутри уголка, так и с последующим промазыванием торцов. На углах верхнего кузова применены пластиковые угловые элементы от фургона. Все стыки фанеры на верхнем кузове также покрыты планкой из оцинковки с применением герметика. Замечу что прошедшие три месяца кузов ни где еще не потёк. А вот фанера увы местами пошла волной! =((

Так же из неприятных моментов это то, что в проекте была обшивка толщиной 2 мм, а по факту 4мм. Что лишило двух частей кузова необходимого зазора. И при разбухании фанеры это приводит к трению, что в свою очередь затрудняет подъем верхнего кузова! =((

Ну вот по истечении недели работ в такой минимальной внутренней комплектации я и отправился с женой в первое путешествие с нашим жилым модулем! Очень боялся, что она будет разочарована! =)) Но после первой же ночевки мои опасения она развеяла без следа! Ей все понравилось!

Так же не успел сделать утепление между верхним и нижнем кузовами модуля! оно придумано нно не реализовано! так что как продолжу работы непременно об этом напишу! А на этой фотографии кстати видно как проявился каркас при похолодании! так что утеплять его надо! =))

Если какие то моменты упустил задавайте вопросы, я непременно отвечу!

Всем добра и удачи! Реализуйте свои мечты не откладывая в дальний ящик! =))