Оперативное управление процессами то и ремонта автомобилей

Управление производством технического обслуживания и текущего ремонта автомобилей

Под управлением производством понимается совокупность действий и распоряжений, направленных на поддержание и улучшение работы производства. Управление производством обеспечивает необходимые условия для эффективного использования производственной базы, персонала, запасных частей и материалов. Организация управления базируется на принципах полного единоначалия и на четком разграничении функций между руководителями, производственными подразделениями и исполнителями.

Качество управления производством в целом и на отдельных участках зависит в первую очередь от квалификации инженерно-технических работников и служащих, непосредственно осуществляющих руководство работой, и проверяется в конечном счете простоями автомобилей и затратами на ТО и ремонт подвижного состава.

Организация управления производством зависит от размеров АТП (производственной программы), применяемой организации труда рабочих и структуры производства. На практике применяют различные схемы управления производством. Руководство производством на большинстве предприятий полностью осуществляет начальник производства через подчиненных ему руководителей производственных подразделений Непосредственное руководство производственными процессами на своих участках работы осуществляют руководители различных производственных подразделений.

На АТП применяются следующие методы организации производства ТО и ТР подвижного состава: специализированных бригад, комплексных бригад, агрегатно-участковый, операционно-постовой, агрегатно-зональный и др. Из них первые три получили наибольшее распространение.

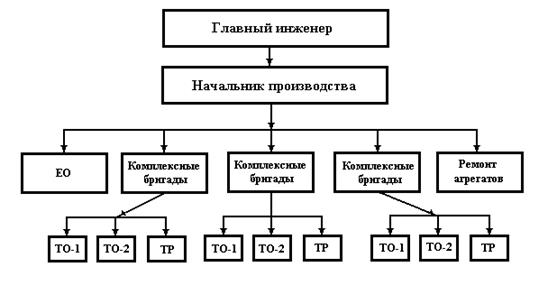

Метод специализированных бригад представляет собой такую форму организации производства, при которой работы каждого вида ТО и ТР выполняются специализированными бригадами рабочих (рис.3.4). Управление технической службой АТП в этом случае осуществляет главный инженер. Он руководит производством через непосредственно подчиненного ему начальника производства.

Рисунок 3.4 – Управление производством при организации труда методом специализированных бригад

Бригады, выполняющие ЕО, ТО-1, ТО-2 и ремонт агрегатов, комплектуются из рабочих необходимых специальностей, имеют свой объем работ, соответствующий штат исполнителей и отдельный фонд заработной платы. При такой организации работ обеспечивается технологическая однородность каждого участка (зоны), облегчается маневрирование внутри него людей, инструмента, оборудования, упрощаются руководство и учет количества выполненных тех или иных видов технических воздействий. Однако одним из существенных недостатков данной структуры и организации работ является низкое качество работ.

Как показала практика, этот существенный недостаток данной организации производства обусловлен отсутствием необходимой ответственности исполнителей за техническое состояние и надежную работу подвижного состава. Сложность анализа причин отказов и выявления конкретных виновников недостаточной надежности автомобилей в эксплуатации приводит к значительному увеличению числа ТР и снижению коэффициента технической готовности парка. В результате увеличиваются трудовые затраты и расходы на их выполнение.

Метод комплексных бригад характеризуется тем, что каждое из подразделений (например, автоколонна) крупного АТП имеет свою комплексную бригаду, выполняющую ТО-1, ТО-2 и ТР закрепленных за ней автомобилей (рис. 3.5). Централизованно выполняются только ЕО и ремонт агрегатов. Комплексные бригады укомплектовываются исполнителями различных специальностей, необходимыми для выполнения закрепленных за бригадой работ.

При такой организации недостаточная ответственность за качество ТО, а, следовательно, и увеличение объема работ по ТР остаются, как и при методе специализированных бригадах, но ограничиваются размерами комплексной бригады. Кроме того, данный метод затрудняет организацию поточного ТО автомобилей. Материально-технические средства (оборудование, оборотные агрегаты, запасные части, материалы и т.п. ) распределяются по бригадам и, следовательно, используются неэффективно.

Агрегатно-участковый метод организации производства состоит в том, что все работы по ТО и ремонту подвижного состава распределяются между производственными участками, полностью ответственными за качество и результаты своей работы (рис.3.6).

Рисунок 3.6 – Управление производством при организации труда агрегатно-участковым методом

Эти участки являются основными звеньями производства. Каждый из основных производственных участков выполняет все работы по ТО и ТР одного или нескольких агрегатов (узлов, систем, механизмов, приборов) по всем автомобилям АТП. Моральная и материальная ответственности при данной форме организации производства становятся совершенно конкретными.

На крупных и средних АТП с интенсивным использованием подвижного состава число участков, между которыми распределяются работы ТО и ТР, принимается от четырех до восьми. Различают следующие участки: 1) ТО и ремонт двигателей, сцепления, коробок передач, стояночного тормоза, карданной передачи, редуктора, самосвального механизма; 2) ТО и ремонт переднего моста, рулевого управления, заднего моста, тормозной системы, подвески автомобиля; 3) ТО и ремонт систем электрооборудования и питания; 4) ТО и ремонт рамы, кузова, кабины, оперения и облицовки; 5) медницкие, жестяницкие, сварочные, кузнечные, термические и кузовные работы; 6) ТО и ремонт шин; 7) слесарно-механические работы; 8) уборочно-моечные работы.

Методы организации и управления производством ТО и ТР подвижного состава на крупных АТП определяются масштабами и сложностью современного производства. Технические службы этих предприятий становятся трудноуправляемыми, что снижает эффективность их работы. Например, около 25% рабочего времени работников теряется из-за отсутствия четкого планирования и контроля работы производственных подразделений и отдельных исполнителей. Неправильное использование материальных ресурсов происходит из-за децентрализованного распределения автомобилей по постам (образование очереди) и исполнителям.

Применительно к существующей планово-предупредительной системе обслуживания и ремонта подвижного состава с использованием метода специализированных бригад разработана система организации управления производством, получившая название централизованной системы управления (ЦУП). Система ЦУП (рис. 3.7) предусматривает:

1) четкое разделение административных и оперативных функций между руководящим персоналом;

2) сбор, обработку и анализ информации о состоянии производственных ресурсов и объемах работ, подлежащие выполнению;

3) организацию производства ТО и ремонта подвижного со-става, основанную на технологическом принципе формирования производственных подразделений;

4) объединение производственных подразделений (бригад, участков), выполняющих однородные работы, в производственные комплексы: комплекс технического обслуживания и диагностики (ТОД), который объединяет бригады ЕО, ТО-1, ТО-2 и диагностики; комплекс текущего ремонта (ТР), в который входят подразделения, выполняющие ремонтные работы непосредственно на автомобиле; комплекс ремонтных участков (РУ), включающий подразделения, занятые восстановлением оборотного фонда агрегатов, узлов и деталей;

5) использование средств связи, автоматики, телемеханики и вычислительной техники;

6) подготовку производства (осуществляемую централизованно комплексом производства), т. е. комплектование оборотного фонда запасных частей и материалов, хранение и регулирование запасов, доставку агрегатов, узлов и деталей на рабочие места, мойку и комплектование ремонтного фонда, обеспечение рабочих инструментом, а также перегон автомобилей.

Комплекс подготовки производства (ПП) включает: участок (группу) комплектации оборотного фонда, подбора запасных частей (по заданию ЦУП), необходимых для регламентных и ремонтных работ, и доставку их на рабочие места, а также транспортировку агрегатов, узлов и деталей, снятых для ремонта; промежуточный склад, где хранят агрегаты, узлы и детали (в большинстве отремонтированные) и поддерживают определенный уровень их запаса; моечно-дефектовочный участок (группу), обеспечивающий прием и хранение ремонтного фонда, разборку агрегатов, мойку узлов и деталей, их дефектовку и комплектование перед отправкой на ремонт в комплекс РУ (в бригады ремонтного участка); инструментальный участок (группу) для хранения, выдачи и ремонта инструмента; транспортный участок (группу), осуществляющий перегон ав-томобилей, хранение их в зоне ожидания ремонта (ЗОР) и транспортировку агрегатов, узлов и деталей.

ЦУП состоит из двух подразделений: группы (отдела) оперативного управления (ГОУ); группы (отдела) обработки и анализа информации (ГОАИ).

ЦУП возглавляет начальник, а основную оперативную работу по управлению выполняют диспетчеры ГОУ и техники-операторы. Численность персонала ЦУП определяется общим объемом выполняемых им работ (числом автомобилей на АТП, числом смен работы, наличием средств управления и др.).

Оперативное руководство всеми работами по ТО и ремонту автомобилей осуществляется группой (отделом) оперативного управления (ГОУ) ЦУП. На персонал ГОУ возлагается выполнение следующих задач: принятие смены, т.е. ознакомление с состоянием производства; осуществление оперативного контроля выполнения планов проведения диагностирования, ТО-1, ТО-2; осуществление оперативного планирования, регулирования, учета и контроля выполнения ТО и ремонтов; организация и контроль выполнения работ по своевременной подготовке запасных частей и материалов для проведения регламентных работ по ТО и ремонту, т.е. обеспечение подготовки производства; передача смены с информацией о состоянии производства.

Основной задачей ГОАИ является систематизация, обработка, анализ и хранение информации о деятельности всех подразделений технической службы, а также планирование ТО и ремонтов. В состав ГОАИ входят работники по первичной обработке информации (если обработка производится на вычислительном центре), анализу информации и планированию.

На каждом предприятии, кроме центрального склада, находящегося в ведении отдела материально-технического снабжения, организуется промежуточный склад, входящий в состав комплекса ПП. Основную часть номенклатуры промежуточного склада составляют агрегаты, узлы и детали, отремонтированные и изготовленные собственными силами в ремонтных отделениях, а также полученные с авторемонтных заводов.

Описанная централизованная система управления производством ТО и ремонта подвижного состава на АТП позволяет значительно снизить сверхнормативные простои автомобилей, повысить коэффициент технической готовности на 8—10%, а также производительность труда рабочих на 10% и снизить непроизводительные затраты времени руководящего персонала.

Техническая документация включает пять основных документов, которые составляются и ведутся ГОАИ.

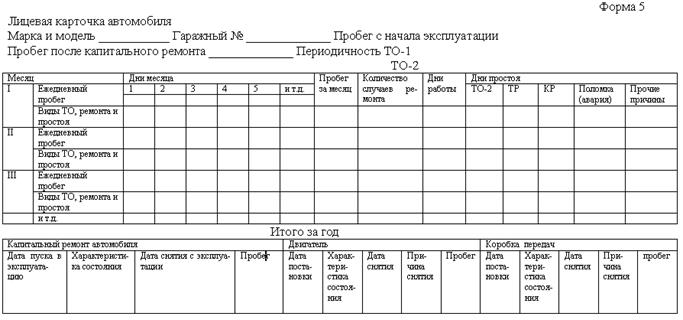

Лицевая карточка автомобиля предназначается для планирования ТО, учета и анализа выполнения ТО и ремонтов, учета простоев. Исходными данными для ее составления является периодичность ТО и суточный пробег (форма 5). Карточка заполняется ежедневно в производственно-техническом отделе. Выполнение ТР отмечается записью за соответствующий день. В нижней части карточки записываются агрегаты, которые заменялись. В правой части карточки записываются итоговые данные за месяц и год. Записи с двух сторон карточки производятся в течение двух лет. Из карточек можно получить необходимую информацию об автомобиле и работе производства.

План-отчет ТО подвижного состава составляется на основе лицевой карточки и содержит информацию о назначении и выполнении ТО. Заполняются бригадиром в зоне ТО.

Листок учета ТО и ТР отражает все технические воздействия, выполненные на автомобиле с момента поступления в зону и до окончания работ, затраты труда, запасных частей и материалов.

Контрольный талон предназначен для учета работ, расхода материалов и запасных частей, связанных с ремонтом агрегатов в комплексе ремонтных участков. Выписывается талон начальником участка на основании задания на ремонт, полученного с ЦУП.

Оперативный сменный план ГОУ содержит информацию, необходимую для принятия решения по обеспечению подготовки производства и качественного выполнения работ ТО и ТР

Техническая служба АТП организует и управляет работой системы обслуживания и ремонта, осуществляя комплекс мероприятий по ТО и ремонту подвижного состава, снабжению запасными частями и агрегатами, горюче-смазочными материалами, хранение подвижного состава и др. (рис.3.8).

Функция технической службы организационного направления связана с обеспечением определенного уровня безотказной работы подвижного состава в процессе эксплуатации с минимальными трудовыми и материальными издержками. С этой целью она осуществляет планирование и обеспечение оптимальной работы системы ТО и ремонта на текущий и длительный периоды.

Техническая служба организует свою работу с учетом количества, возраста парка и условий эксплуатации автомобилей, состояния материально-технической базы и квалификации рабочих.

Основными задачами технической службы являются: разработка годовых, квартальных и месячных планов ТО автомобилей, обеспечивающих ритмичную работу зоны ТО и поступление в нее подвижного состава; совершенствование организации и технологического процесса обслуживания с целью повышения качества работ и сокращения продолжительности простоя подвижного состава в ТО и ТР; проведение мероприятий по обеспечению безотказной работы автомобилей в процессе эксплуатации (учет и анализ количества отказов, организация технического контроля и др.); повышение технической подготовки водителей; осуществление непрерывного управления качеством ТО и ремонта через систему управления производством; осуществление установленного технологического процесса ТО подвижного состава и его совершенствование; пересмотр нормативов работ по ТО и ремонту; внедрение средств механизации и автоматизации; организация и осуществление материально-технического обеспечения.

Вдолжностные обязанности мастера входят следующие функции: руководить производственным участком (сменой), обеспечивать выполнение участком (сменой) плановых заданий при эффективном использовании производственных мощностей, экономии сырья, материалов, топлива и различных видов энергии; подготавливать производство, организовать и контролировать соблюдение технологических процессов; внедрять на участке научную организацию труда, содействовать осуществлению механизации и автоматизации трудоемких процессов и тяжелых ручных работ; обеспечивать выполнение требований техники безопасности и охраны труда рабочих; обеспечивать ритмичность работы участка; создавать условия для освоения и выполнения норм выработки всеми рабочими, участвовать в пересмотре норм и расценок; контролировать качество выполняемых работ; контролировать соблюдение трудовой и производственной дисциплины; организовывать повышение квалификации рабочих.

Затраты рабочего времени мастера делятся на производительные и непроизводительные. Производительные затраты связаны с выполнением следующих групп работ: с технологией, с оборудованием, с кадрами, с документацией, организационная работа, целевые обходы участка, производственные совещания, прочие работы. К непроизводительным относятся: учеба мастера, общественная работа, самообслуживание.

Рабочее место мастера (рис. 3.9) должно находиться в изолированном помещении в непосредственной близости от производственного участка, которым он руководит. Оно должно быть оснащено средствами оргтехники – телефоном, микрофоном для громкоговорящей связи, настольным календарем, лотком для бумаг, пишущим инструментом, вычислительной техникой. Расположить на столе средства оргтехники нужно так, чтобы было удобно их использовать.

Рисунок 3.9 – Планировка рабочего места мастера

При работе на линии могут возникать такие неисправности подвижного состава, которые водитель не может устранить своими силами. Поэтому предприятия организуют техническую помощь автомобилям на линии. Для этой цели выделяются специальные автомобили (рис. 3.10) с кузовами типа фургон. Автомобили оснащаются необходимым оборудованием, запасными частями и агрегатами для выполнения ремонтных работ на линии и буксировки неисправных автомобилей в АТП. Для выполнения работ вне кузова передвижная мастерская имеет комплекты выносного оборудования и инструмента. Для работы подвижных мастерских предусматривается бригада из 3 –5 человек (электрик, слесарь-авторемонтник, сварщик и др.)

Рисунок 3.10 – Передвижная мастерская

Водитель автомобиля технической помощи на каждый неисправный автомобиль оформляет листок учета и сдает затем его в АТП.

Управление техническим обслуживанием и ремонтами производственных фондов

Управление техническим обслуживанием и ремонтами производственных фондов

директор по развитию ООО «Простоев.НЕТ»

Процессы управления техническим обслуживанием и ремонтами (ТОиР) оборудования или процессы управления производственными активами считаются самыми сложными (с точки зрения их организации и неопределенностей) из всех процессов управления промышленным предприятием. Это обусловлено разнообразием, конструкторскими особенностями и количеством как самого оборудования, так и технических и технологических систем, в которые оно входит, меняющимися условиями эксплуатации, человеческим фактором и т.п. Поэтому на многих отечественных предприятиях система ТОиР зачастую представляет собой некий «черный ящик», потребляющий бесконечные ресурсы.

Специалисты, отвечающие за ТОиР, — обычно это техники и инженеры — прекрасно разбираются в технических вопросах ремонта, но практически не имеют системного представления о его организации в целом. Им бывает довольно сложно разделить области организационных, системных решений от области технических. Отсюда и риск неэффективного использования производственных фондов, простои оборудования, т.е. время, когда оборудование не может быть использовано по назначению.

Снизить простои призвана система технического обслуживания и ремонтов (ТОиР), которая, согласно ГОСТ-18322-78, определяется как совокупность взаимосвязанных средств, документации технического обслуживания и ремонта и исполнителей, необходимых для поддержания и восстановления качества изделий, входящих в эту систему. Технологическое оборудование требует плановых ремонтов и технического обслуживания, без этих работ оно может и внепланово отказывать. Система ТОиР восстанавливает техническое состояние путем воздействий на оборудование, потребляя при этом ресурсы (время, труд, материалы и запчасти, деньги).

Обеспечение работоспособности оборудования и производственных систем требует не только разработки различных комплексов технических и организационных решений, направленных на повышение эффективности эксплуатации, но и применения соответствующих методологий. Методологии позволяют структурировать процесс организационного управления в виде некой целевой модели, оценить текущее состояние оборудования и технических систем и разработать поэтапный план достижения идеального (или оптимального) состоянии.

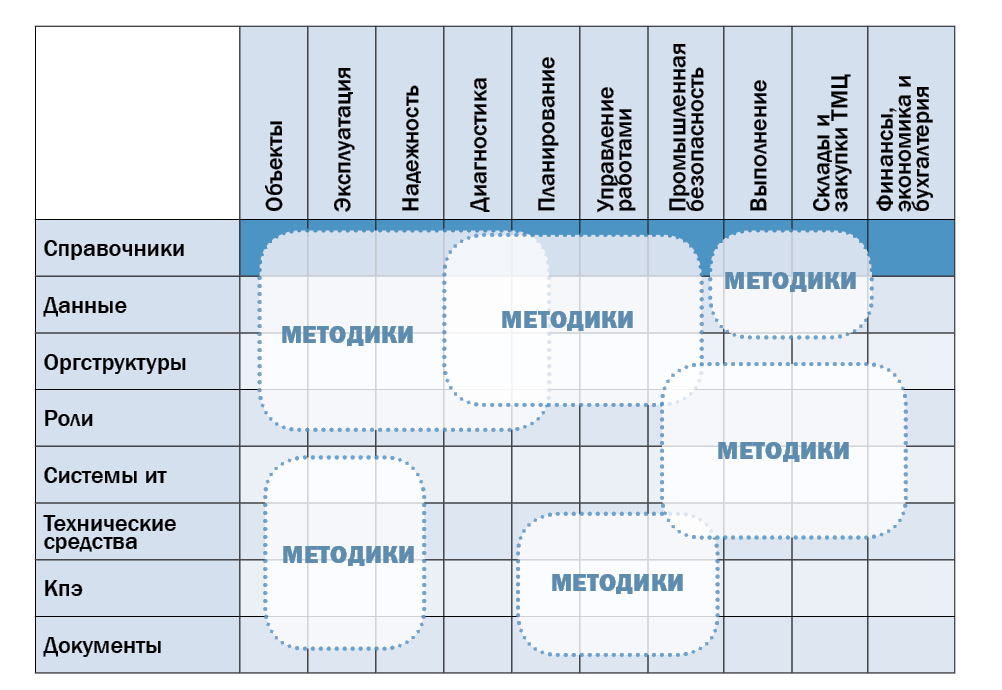

Одна из концептуальных идей в управлении ТОиР — методология «Prostoev.NET Элементы». В её основу заложена идея разделения целостной области управления ТОиР на отдельные процессы и элементы, каждый из которых влияет на снижение простоев оборудования. Эта методология позволяет построить любую модель управления ТОиР, не ограничиваясь популярными западными концепциями (EAM, RCM, TPM и др.), которые, в свою очередь, могут быть представлены как набор соответствующих элементов методологии. Всё это существенно упрощает их восприятие, сравнение между собой и оценку применимости для решения разнообразных задач по управлению ТОиР.

Группы процессов

Методология построена на десяти группах типовых бизнес-процессов. В зависимости от специфики производства, оборудования и организационной структуры каждая группа разделяется на процессы, глубина описания которых также зависит от решаемой задачи.

Так, группа 01 ОБЪЕКТЫ включает в себя процессы описания объектов ТОиР. Под объектами понимаются единичное оборудование и технологические системы из множества единиц взаимосвязанного оборудования. От правильного управления процессом описания объектов ТОиР зависит правильность отображения этих объектов в информационных системах. А от этого, в свою очередь, зависит правильность принятия технических, организационных, финансовых решений по поддержанию необходимой надежности.

Группа 02 ЭКСПЛУАТАЦИЯ — использование оборудования по его непосредственному предназначению. В процессе эксплуатации оборудования необходимо также выполнять операции, необходимые для обеспечения его надежности, соблюдать правила эксплуатации, которые непосредственно влияют на программу его поддержания.

Группа 03 НАДЕЖНОСТЬ — управление надежностью является ключевым процессом в организации эффективного управления сложными производственными системами. В ходе анализа исследуются все потенциальные отклонения в работе оборудования (дисфункции). На основе ранжирования критичности их последствий и определяется надёжность — показатель, характеризующий способность оборудования выполнять необходимые функции, и строится новая или корректируется существующая программа работ по ТОиР, модернизации, замене.

04 ДИАГНОСТИКА — процессы диагностики стоятся на использовании технических средств и методов, методологии контроля технического состояния оборудования. Процессы управления диагностикой должны интегрироваться в общую систему управления ТОиР и предоставлять достоверную и своевременную техническую информацию относительно фактического состояния оборудования для планирования своевременных воздействий на него.

05 ПЛАНИРОВАНИЕ — это группа процессов, в результате которых резервируются ресурсы, необходимые для выполнения работ по ТОиР. Современный процесс организации планирования предполагает большую аналитическую работу по исследованию причин типовых дефектов, поиску и организации выполнения не просто ремонтов, например по программе планово-предупредительных ремонтов, а комплексных программ поддержания надежности.

06 УПРАВЛЕНИЕ РАБОТАМИ — координация непосредственного выполнения спланированных заранее работ по ТОиР. Работы, выполняемые в условиях действующего производства, требуют более четкой координации при изменении условий. Поскольку спланировать и «заложить» в нормативы все возможные отклонения нельзя, то процессе управления работами происходит управление «фронтом работ» непосредственно перед началом их выполнения (на горизонте планирования неделя — день — смена).

07 ПРОМЫШЛЕННАЯ БЕЗОПАСНОСТЬ — группа процесс, обеспечивающих соблюдение действующих правил и ограничений в области промышленной, экологической безопасности. Процессы управления ТОиР непосредственно влияют на надежность и безопасность при эксплуатации опасных объектов и должны, безусловно, интегрироваться с процессами обеспечения и контроля безопасности. Важно, что процессы управления промышленной безопасностью и управление ТОиР не исключают и не подменяют друг друга, а выполняются параллельно и должны быть тесно интегрированы.

08 ВЫПОЛНЕНИЕ — группа процессов непосредственного «закручивания». Они необходимы для обеспечения целостности системы управления ТОиР, поскольку вопросы, например, «Какими ключами закручивать?», непосредственно связаны с организацией работ по ТОиР.

09 СКЛАДЫ И ЗАКУПКИ ТМЦ — эта группа необходимых процессов управления закупками и хранением ТМЦ в системе управления ТОиР. Именно наличие (или отсутствие) нужных запчастей и материалов выступает основной проблемой в организации гибких систем управления ТОиР, в которых основной принцип планирования «точно по состоянию» в противовес «точно в срок», используемый в системе планово-предупредительных ремонтов (ППР).

10 ФИНАНСЫ, ЭКОНОМИКА И БУХГАЛТЕРИЯ — процессы, связанные с денежным выражением результатов организации работ по ТОиР. В современных производственных системах именно деньги являются универсальным инструментом оценки любых процессов, в том числе и технических.

Основные группы элементов

Вторая составляющая методологии — группы элементов. Они позволяют конкретному процессу реализоваться в определенной организационной структуре управления. Из элементов, представляющих собой отдельные «блоки», строится связанная организация соответствующего процесса. В методологии используется следующая группировка элементов:

Количество элементов для каждого конкретного процесса может быть различным, в среднем, от 6 до 20.

Пример 1. Процесс Объекты

Принципы классификации, классификаторы, типовые узлы, модель, группа моделей

Иерархия организации, иерархия расположения, технологическая система, единица оборудования, атрибуты описания, атрибуты динамические, гарантии на оборудование

Отдел НСИ (нормативно-справочной информации)

Оператор ввода данных, специалист НСИ

Интеграция с геоинформационными системами

Пример 2. Процесс Эксплуатация

Функции, условия эксплуатации, стандарты эксплуатации, счетчики

Пуски-остановы, эксплуатационные материалы и жидкости, наработка, Производительность

Роли (обязанности человека)

Системы (автоматизация и интеграция)

Интеграция с MES, интеграция с АСУ ТП

Пример 3. Процесс Планирование

Классификатор воздействий, периодичность воздействий, операции (работы), специализация, квалификация, инструкции к работам, трудоемкость, состав бригады, сметы, списки ТМЦ по применению, нормативы на организацию работ

Долгосрочные планы, годовые планы, ежемесячные планы, сроки работ, балансировка ресурсов, расценки на работы, резервирование ТМЦ

Оргструктуры (группы людей)

Отдел сводного планирования

Роли (обязанности человека)

Директор по управлению ТОиР, планировщик технологического производства, планировщик ремонтного производства, координатор остановочных ремонтов

Системы (автоматизация и интеграция)

АСУ ТОиР (ERP/EAM/CMMS)), АСУ Управление проектами (PDM)

Документы (напечатаны и подписаны)

Заказ на работы, незавершенные задания, запросы на работы, пакет заданий на работы

Матрица управления

Рис. 1. Матрица управления ТОиР.

Автоматизация

Объем и сложность информации, связанной с процессами управления ТОиР, постоянно возрастает, при этом численность инженерного персонала имеет тенденцию к снижению. Современные информационные технологии позволяют существенно упростить рутинные процессы управления ТОиР, давая возможность сконцентрироваться на решении аналитических и инженерных задач. В зависимости от сложности задач, которые стоят перед предприятием в области управления ТОиР, могут использоваться разные классы автоматизированных систем.

Так, сравнительно простые системы помогают строить традиционные планы предупредительных ремонтов, более сложные системы — учитывать техническое состояние оборудования по результатам диагностики и строить прогнозы по срокам необходимых ремонтов. «Продвинутые» аналитические системы в состоянии проанализировать комплексный риск, связанный с отказом оборудования и остановкой системы и оптимизировать необходимые работы для снижения этого риска.

Опыт различных проектов автоматизации (удачных и неудачных) еще раз подтверждает, внедрение и использование любых информационных систем требует предварительной разработки схем и алгоритмов работы, наборов структурированных данных. Это также означает, что в процесс автоматизации в обязательном порядке должны включаться непосредственно заказчики этой автоматизации — службы планирования и подготовки работ по ТОиР предприятия. Именно эти службы должны четко формулировать свои пожелания к будущей системе в виде структурированных алгоритмов. Для этого есть большое количество методологий, которые можно и полезно применять.