Основные термины диагностики авто

Диагностирование автомобиля: задачи, виды, методы

Процесс определения технического состояния объекта с определенной точностью (объекты диагностирования — машина или ее составная часть), т.е. процесс, включающий измерения, анализ результатов измерений, постановку диагноза и принятие решения — диагностирование.

Основная задача диагностирования в процессе технического обслуживания — определение технического состояния объекта и прогнозирование его дальнейших изменений. Это позволяет управлять техническим состоянием машин.

Техническое состояние машин изменяется случайно и зависит от различных эксплуатационных факторов (почвенно-климатических условий, видов выполняемой работы, интенсивности нагрузки, квалификации механизаторов, качества обслуживания и др.).

Они по-разному влияют на интенсивность изнашивания деталей машин, в связи с чем для каждой конкретной машины требуются ремонтно-обслуживающие воздействия разных объемов.

Предварительное диагностирование машины и ее составных частей позволяет определить фактический объем работ по обслуживанию или ремонту. При этом решаются следующие задачи:

Виды диагностирования во время эксплуатации автомобиля

Диагностирование в процессе технического обслуживания увязано с системой технического обслуживания конкретной машины.

Заявочное проводится по заявке автомобилиста с целью выявления дефектов.

Ресурсное проводится с целью установления остаточного ресурса детали или соединения.

Виды диагностирования при ремонте автомобиля

Диагностирование перед ремонтом, в технической литературе называемое предремонтным, проводится непосредственно в хозяйствах, использующих технику, или на станциях технического обслуживания.

Диагностирование после ремонта, называемое послеремонтным, выполняется на ремонтных предприятиях с целью оценки качества ремонта и значения восстановленного pecуpca.

Методы диагностирования подразделяются на субъективные (органолептические) и объективные (инструментальные).

К субъективным методам диагностирования относятся:

Внешним осмотром определяют состояние уплотнений, течь топлива, масла, электролита, повреждение наружных деталей; прослушиванием — стуки, шумы и другие звуки, отличающиеся от нормальных рабочих; остукиванием — резьбовые, заклепочные, шпоночные и сварочные соединения; осязанием — места нагрева деталей, вибрацию, биение, вязкость жидкости; обонянием — состояние муфты сцепления по характерному запаху, течь бензина и т.п.

Для установления количественных изменений параметров технического состояния машины проводят объективное диагностирование, т.е. с помощью специального оборудования и приборов. Технические средства могут быть встроены в машину или подсоединены к ней. К встроенным относятся датчики, сигнальные лампочки, счетчик наработки, сигнализатор засоренности фильтра и др. К подсоединяемым — стенды, приборы, приспособления и т.п.

Методы диагностирования по характеру измерения параметров

Техническое диагностирование при эксплуатации машин приурочивается к соответствующему виду технического обслуживания. Это позволяет снизить трудоемкость выполнения операций технического обслуживания, повысить их эффективность и обеспечить безотказность работы объекта до следующего контроля и обслуживания.

Результаты диагностирования заносят в специальную карту, в которой год и дату поступления техники считают от последнего капитального ремонта (или от начала эксплуатации для новых автомобилей). Наработку от начала эксплуатации ставят в том случае, если автомобиль не подвергался капитальному ремонту. В заключение указывают вид ремонта основных агрегатов, либо автомобиля в целом, или же остаточный ресурс и номер очередного технического обслуживания.

Основные понятия и определения диагностики технического состояния автомобилей

Периоды между очередными видами технических обслуживаний автомобилей и объемы выполняемых работ устанавливаются планово-предупредительной системой технического обслуживания.

Однако наблюдения показывают, что техническое состояние автомобилей даже при работе их в одинаковых условиях колеблется в широких пределах. Это объясняется индивидуальными качествами отдельных автомобилей, зависящими от неоднородности производства, и различным влиянием на них эксплуатационных факторов, качества вождения, технического обслуживания, срока службы и т. д.

Поэтому при техническом обслуживании требуется индивидуальный подход к каждому автомобилю.

Это означает, что перед техническим обслуживанием, в процессе его выполнения или на заключительном этапе производится обследование автомобиля и отдельных его агрегатов по установленной методике и определенным признакам с применением специального оборудования и приборов.

При этом выявляют скрытые неисправности, вызывающие необходимость, например, регулировки или ремонта, а также устанавливают ресурс (в км пробега) механизма, узла или агрегата, определяющий возможность его работы до очередного вида обслуживания или ремонта.

Такое индивидуальное обследование технического состояния автомобиля получило название диагностики.

Диагностика подразделяется на общую и поэлементную или причинную:

Диагностика является качественно новым элементом технического обслуживания и с технической точки зрения должна быть составной частью технического обслуживания автомобилей. В тех случаях, когда ее проводят до технического обслуживания и текущего ремонта или после указанных воздействий, она называется — целевой.

В первом случае диагностику проводят в целях определения скрытых дефектов, уточнения (корректировки) объемов работ и периодичности технического обслуживания и ремонта, во втором — с целью проверки выполненных работ.

Если диагностику проводят в процессе технического обслуживания или текущего ремонта на постах, где эти работы выполняются, она называется — совмещенной.

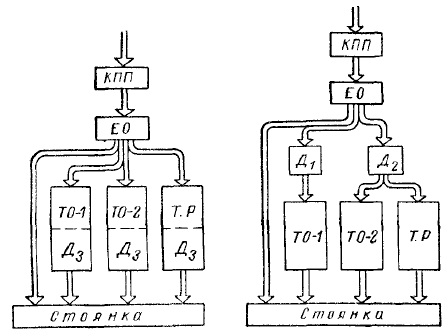

На рисунке показаны варианты совмещенной и целевой диагностики.

Рис. Схемы технологических процессов технического обслуживания и текущего ремонта с применением диагностики:

КПП — контрольно-пропускной пункт; ЕО, ТО-1, ТО-2 и TP — посты обслуживания и текущего ремонта; Д1 — пост диагностики механизмов автомобиля, обеспечивающих безопасность движения; Д2 — пост диагностики силовых агрегатов, трансмиссии и других механизмов автомобиля; Д3 — совмещенная диагностика на постах технического обслуживания и текущего ремонта

Термины и определения дисциплины «Диагностика и техническое обслуживание машин»

Производственная эксплуатация – обеспечение и использование машины по своему назначению.

Техническая эксплуатация (техническое обеспечение эксплуатации) – обеспечение и поддержание исправности и работоспособности машины.

Техническое состояние – совокупность изменяющихся в процессе эксплуатации свойств объекта. Эти свойства характеризуют пригодность объекта к использованию по назначению и определяются значениями параметров и качественными признаками, состав которых установлен технической документацией.

Качественные признаки – признаки, определяющие техническое состояние объекта без использования количественных показателей (наличие или отсутствие подтекания масла, топлива, стуки и др.). Они определяются с помощью органов чувств человека (органолептическими методами).

Исправное состояние (исправность) – состояние объекта, при котором он удовлетворяет всем требованиям нормативно-технической и конструкторской документации.

Работоспособное состояние (работоспособность) – состояние объекта, при котором значения параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и конструкторской документации.

Предельное состояние – состояние, при котором дальнейшее применение объекта по назначению недопустимо или нецелесообразно.

Повреждение – событие, заключающееся в нарушении исправности объекта в процессе эксплуатации.

Отказ – событие, заключающееся в нарушении работоспособности объекта в процессе эксплуатации.

Наработка – продолжительность или объем работы объекта.

Ресурс – наработка от начала эксплуатации до наступления предельного состояния объекта.

Срок службы – календарная продолжительность эксплуатации объекта от ее начала до наступления предельного состояния.

Надежность – свойство изделия выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течении определенного времени или наработки.

Безотказность – свойство изделия непрерывно сохранять работоспособность в течении некоторой наработки.

Долговечность – свойство изделия сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Ремонтопригодность – свойство изделия, заключающееся в его приспособленности к предупреждению, обнаружению и устранению отказов и неисправностей путем проведения технического обслуживания и ремонта.

Сохраняемость – свойство изделия сохранять обусловленные эксплуатационные показатели в течение и после срока хранения и транспортировки, установленного технической документацией.

Восстанавливаемость– свойство изделия, определяющее возможность получения начальных или допустимых значений параметров системы в результате устранения неисправности.

Диагностика – научная дисциплина, раскрывающая теорию, методы и средства определения технического состояния объекта без разборки или при минимальной разборке.

Техническое диагностирование – процесс определения технического состояния объекта диагностирования без разборки или при минимальной разборке с определенной точностью. Объектом диагностирования может быть изделие, его составные части, элементы, техническое состояние которых подлежит определению.

Заявочное диагностирование – комплекс работ проводимых для выявление причин отказа или неисправности машины и устранения их или указания перечня необходимых восстановительных работ. Выполняют при отказах машин или по заявкам тракториста машиниста, водителя автомобиля.

Ресурсное диагностирование – комплекс работ по определению технического состояния и прогнозированию остаточного ресурса всех составных частей и машины в целом по ресурсным параметрам (параметрам, номинальные значения которых могут быть восстановлены заменой или ремонтом соответствующих составных частей машины)

Диагноз – заключение о техническом состоянии объекта или ее отдельных элементов, осуществляемое на основе анализа значений соответствующих параметров.

Предпродажное обслуживание – это комплекс операций, заключающийся в подготовке техники, полученной от заводов-изготовителей, к работе с последующей продажей ее потребителям.

Обкатка – период работы машины после ее изготовления или КР при постепенно увеличивающейся нагрузке в целях достижения приработки трущихся деталей.

Заправка включает в себя операции заполнения баков, картеров и других емкостей машины топливом, смазочными материалами и специальными жидкостями.

Техническое обслуживание – комплекс обязательных, планомерно проводимых операций по поддержанию работоспособности или исправности машины при использовании по назначению, хранении и транспортировании.

Хранение – комплекс организационных и технологических мероприятий, обеспечивающих содержание машин в местах их размещения в соответствии с установленными правилами, выполнение которых обеспечивает их сохраняемость.

Транспортирование – время перемещения машины без использования по назначению.

Технический осмотр – комплекс контрольных операций, проводимых перед началом напряженных полевых работ или периодически в целях проверки готовности машин к использованию и соответствия требованиям безопасности для жизни и здоровья людей.

Ремонт машин – комплекс операций по восстановлению исправности или работоспособности машины и восстановлению ее ресурса или составных частей (текущий плановый, текущий неплановый (заявочный), капитальный).

Текущий ремонт – комплекс операций, выполняемых для обеспечения работоспособности и исправности машины при эксплуатации.

Капитальный ремонт – комплекс операций, выполняемых для восстановления исправности и полного (или близкого к полному) ресурса машины с заменой или восстановлением любых ее частей, включая базовые, и их регулировкой.

Периодичность ТО – интервал времени или наработки между двумя последовательно проводимыми ТО одного вида.

Цикл ТО – это наименьший повторяющийся интервал времени или наработки машины, в течение которого выполняются в определенной последовательности все установленные виды ТО.

Вид ТО – комплекс определенных операций, выполняемых с заданной периодичностью.

Заявочное ТО – ТО машины, проводимое по результатам заявочного диагностирования.

Параметры технического состояния – различные физические величины, характеризующие работоспособность или исправность объекта, измеряемые количественно. Параметры характеризуются номинальными, допускаемыми, нормальными и предельными значениями.

Структурные параметры – параметры, непосредственно характеризующие техническое состояние объекта (мощность, зазор или натяг в сопряжениях, износ).

Диагностические параметры – параметры, характеризующие техническое состояние объекта косвенно (температура, шум, вибрация, давление, напряжение, сила тока и др.).

Функциональные параметры – параметры, восстанавливаемые при техническом обслуживании или текущем ремонте.

Ресурсные параметры – параметры, восстанавливаемые при капитальном ремонте.

Номинальное значение параметра Пном – исходное значение, установленное технической документацией для новой или капитально отремонтированной машины. Значение, при котором обеспечивается максимальная эффективность эксплуатации элемента по технико-экономическим показателям.

Допускаемое значение параметра Пдоп – значение, при котором составную часть машины после контроля допускают к эксплуатации без выполнения операций ТО или ремонта. При допускаемом значении параметра составная часть может надежно работать до следующего планового контроля.

Нормальное значение параметра Пнорм – любое значение диагностического параметра в интервале от номинального до допускаемого.

Предельное значение параметра Ппред – значение параметра, достижение которого определяет отказ соответствующего объекта диагностирования. Значение, при котором дальнейшая эксплуатация узла, агрегата или машины в целом недопустима ввиду резкого увеличения интенсивности изнашивания сопряжений, чрезмерного снижения экономичности машины или нарушения требований безопасности.

Входные параметры – качественная мера воздействия на объект извне (нагрузка и характер ее приложения, расход и количество топлива, климатические условия).

Выходные параметры – качественная мера внешнего проявления свойств объекта (мощность, температура, дымность газов).

Условный эталонный трактор – трактор, имеющий выработку один условный эталонный гектар (э. га) за 1 ч сменного времени.

Эталонная выработка трактора Wн.э – выработка трактора данной марки в эталонных условиях, определяемая по методике технического нормирования.

Основные термины диагностики авто

ГОСТ Р ИСО 13372-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОНТРОЛЬ СОСТОЯНИЯ И ДИАГНОСТИКА МАШИН

Термины и определения

Mechanical vibration, shock and condition monitoring. Terms and definitions

Дата введения 2014-09-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом «Научно-исследовательский центр контроля и диагностики технических систем» (АО «НИЦ КД») на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 1661-ст

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5)

6 ИЗДАНИЕ (октябрь 2019 г.) с Поправкой* (ИУС 3-2015)

* См. ярлык «Примечания».

ВНЕСЕНА поправка, опубликованная в ИУС N 3, 2015 год

Поправка внесена изготовителем базы данных

Введение

Настоящий стандарт устанавливает термины в области контроля состояния и диагностики машин с целью их использования в научно-технических документах, в публикациях и в первую очередь в национальных стандартах в указанной области, в которых на настоящий стандарт должна быть дана соответствующая ссылка. Настоящий стандарт обеспечивает использование единого технического языка пользователями и поставщиками систем контроля состояния и диагностики.

Область применения

Настоящий стандарт устанавливает термины и определения, применяемые в области контроля состояния и диагностики машин.

1 Общие термины

1.1 обслуживание после отказа: Техническое обслуживание, выполняемое после отказа машины.

en breakdown maintenance

fr maintenance corrective

1.2 обслуживание по состоянию: Техническое обслуживание, выполняемое на основе данных о техническом состоянии машины.

en condition-based maintenance

fr maintenance conditionnelle

1.3 контроль (технического) состояния: Сбор и обработка данных, характеризующих техническое состояние машины в разные моменты времени.

en condition monitoring

fr surveillance de de la machine

1.4 критичность последствий: Показатель тяжести последствий события в совокупности с ожидаемой частотой его появления.

en criticality (of an effect)

fr

1.5 диагностирование: Анализ диагностических признаков или комплексов диагностических признаков с целью определения природы неисправности или отказа (вида, места, степени развития).

1.6 оборудование: Машина или группа машин, включая элементы управления.

fr

1.7 отказ: Утрата объектом способности выполнять требуемую функцию.

fr

1.8 неисправность: Состояние объекта, когда один из его элементов или группа элементов проявляют признаки деградации или нарушения работы, что может привести к отказу машины.

1.9 функция: Нормальная или специфическая работа машины или системы, частью которой является машина.

1.10 машина: Механическая система, состоящая из взаимосвязанных частей и узлов и предназначенная для конкретного применения (обработки материала; передачи и преобразования движения, силы или энергии и т.п.).

1.11 характеристики машины: Характерные показатели, качества и свойства машины (ее частей/узлов), описывающие конструкцию, эксплуатационные качества и возможности, режимы работы.

en machine characteristics

fr

1.12 (машинный) агрегат: Механическая система, основным элементом которой является машина, выполняющая заданные функции, а назначение остальных элементов и подсистем состоит в обеспечении условий работы этой машины.

fr

1.13 управление (техническим) состоянием: Процесс принятия решений по техническому обслуживанию на основе диагностической и прогностической информации, имеющихся ресурсов и потребностей производства.

en machinery health management

fr gestion de la des machines

1.14 мониторинг (технического) состояния: Процесс, обеспечивающий возможность определения текущей эксплуатационной готовности машин и узлов без необходимости их демонтажа или обследования.

en machinery health monitoring

fr surveillance de la des machines

1.15 прогнозирование: Анализ признаков неисправностей с целью оценки изменения состояния машины в будущие моменты времени и минимального периода ее безаварийной эксплуатации.

1.16 тяжесть последствий: Размер потерь, повреждений или ущерба, причиненного неисправностью или отказом.

fr

1.17 система (контроль состояния и диагностика): Совокупность элементов, взаимодействующих между собой для достижения заданной цели посредством выполнения заданных функций.

fr

1.18 планово-предупредительное обслуживание: Техническое обслуживание, которое выполняют по заранее составленному плану или в соответствии с предписанными критериями ухудшения функционирования системы (ее элементов) с целью поддержания или увеличения ее (их) ресурса.

en preventive maintenance

fr maintenance

2 Характеристики машин

2.1 критичное оборудование: Оборудование, необходимое для выполнения основной части технологического процесса.

en critical machinery

fr

2.2 ремонтопригодность: Приспособленность системы (или ее элементов) к поддержанию или восстановлению состояния, в котором она может выполнять заданные функции.

fr

2.3 рабочие характеристики (машины): Полученные в результате измерений или расчетов один или несколько параметров, таких как мощность, расход, скорость или производительность, которые по отдельности или в совокупности характеризуют динамику, свойства и эффективность процессов, происходящих в работающей машине.

2.4 безотказность: Способность машины при ее использовании в заданных условиях сохранять работоспособное состояние в течение некоторого периода времени.

fr

3 Эксплуатация и техническое обслуживание

3.1 согласованность осей вращения: Состояние, при котором расположение осей вращения частей машины друг относительно друга (вдоль одной оси, параллельно, перпендикулярно и пр.) находится в соответствии с требованиями документации на машину.

3.2 система сбора данных и сигнализации: Система непрерывного контроля рабочих характеристик машины, заблаговременно (до наступления отказа) генерирующая сигналы уведомления и предупреждения и обеспечивающая сбор данных для их анализа.

en health and usage monitoring system; HUMS

fr

3.3 система управления надежностью: Технология определения эффективных и технически реализуемых процедур технического обслуживания, обеспечивающих безотказную работу оборудования в течение срока службы при минимальных затратах ресурсов.

en reliability centred maintenance; RCM fr optimisation de la maintenance par la fiabilite; OFM

3.4 тепловое расширение: Увеличение геометрических размеров частей машины при росте температуры.