Пакетоформирующая машина пфм 10

Пакетоформирующая машина

НПФ «ТЕХПРОМСЕРВИС» предлагает пакето-формирующие машины и другие эффективные решения для предприятий по переработке древесины и производству пиломатериалов. Мы реализуем как отдельные станки, так и комплексные решения собственного производства с полным перечнем дополнительных услуг.

Назначение, особенности конструкции

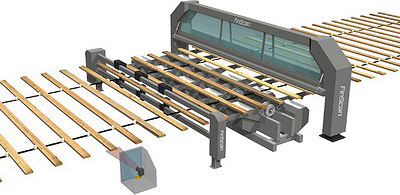

Пакетоформирующая машина (ПФМ) — узкоспециализированный станок, обеспечивающий автоматическую послойную сборку отдельных заготовок в пачку. Применяется для формирования из досок, брусков, реек, других плоских пиломатериалов транспортных (плотных) или сушильных пакетов. В зависимости от конкретной модификации предусмотрено выравнивание заготовок в пачке по одному или по двум краям одновременно. Укладка прокладочного материала выполняется вручную либо автоматически механизированным способом.

Предлагаемые машины ПФМ горизонтального типа пакетирования рассчитаны на обработку штучных пиломатериалов сечением от 14х72 до 75х250 мм. В автоматическом режиме выполняется формирование пакетов шириной 1,5 м длиной от 4 до 6 метров.

Типовая конструкция ПФМ состоит из следующих частей:

Принцип работы

Пиломатериал подается на питательный стол с помощью загрузочного транспортера — входного (питательного) рольганга. Шиберное устройство обеспечивает торцевание и поштучную подачу досок для формирования сплошного ряда заготовок на высоких звеньях цепной шины. Подъемные каретки поднимают полученный ряд и переносят его на пакетоформирующую платформу.

Чередование высоких и низких звеньев цепной шины обеспечивает поочередную сборку ярусов пачки. При опускании каретки срабатывает механизм подачи прокладочного материала, расположенный над кареткой. Операции повторяются до формирования пакета с заданными параметрами. После сборки пачки, она опускается на выходной рольганг для перемещения к месту складирования, погрузки или сушки.

Преимущества ПФМ

НПФ «ТЕХПРОМСЕРВИС» предлагает ПФМ, рассчитанные на интенсивную эксплуатацию с максимальными нагрузками. Их популярность обусловлена следующими достоинствами:

По индивидуальным заявкам наши специалисты разрабатывают проект с учетом конкретных технологических процессов и требований заказчика. После изготовления оборудования организуется его доставка по указанному адресу в любой регион России и СНГ. Наши инженеры выполняют шеф-монтаж, наладку и ввод станков или линий в строй. Мы обеспечиваем обслуживание на гарантийных и послегарантийных условиях, а также при необходимости осуществляем модернизацию, интеграцию станков в уже действующие линии. Чтобы более подробно узнать о характеристиках пакето-формирующих машин и оформить заявку на доставку, свяжитесь с нашим менеджером.

Пакето-формирующая машина

НПФ «ТЕХПРОМСЕРВИС» предлагает пакето-формирующие машины и другие эффективные решения для предприятий по переработке древесины и производству пиломатериалов. Мы реализуем как отдельные станки, так и комплексные решения собственного производства с полным перечнем дополнительных услуг.

Назначение, особенности конструкции

Пакето-формирующая машина (ПФМ) — узкоспециализированный станок, обеспечивающий автоматическую послойную сборку отдельных заготовок в пачку. Применяется для формирования из досок, брусков, реек, других плоских пиломатериалов транспортных (плотных) или сушильных пакетов. В зависимости от конкретной модификации предусмотрено выравнивание заготовок в пачке по одному или по двум краям одновременно. Укладка прокладочного материала выполняется вручную либо автоматически механизированным способом.

Предлагаемые машины ПФМ горизонтального типа пакетирования рассчитаны на обработку штучных пиломатериалов сечением от 14х72 до 75х250 мм. В автоматическом режиме выполняется формирование пакетов шириной 1,5 м длиной от 4 до 6 метров.

Типовая конструкция ПФМ состоит из следующих частей:

Принцип работы

Пиломатериал подается на питательный стол с помощью загрузочного транспортера — входного (питательного) рольганга. Шиберное устройство обеспечивает торцевание и поштучную подачу досок для формирования сплошного ряда заготовок на высоких звеньях цепной шины. Подъемные каретки поднимают полученный ряд и переносят его на пакетоформирующую платформу.

Чередование высоких и низких звеньев цепной шины обеспечивает поочередную сборку ярусов пачки. При опускании каретки срабатывает механизм подачи прокладочного материала, расположенный над кареткой. Операции повторяются до формирования пакета с заданными параметрами. После сборки пачки, она опускается на выходной рольганг для перемещения к месту складирования, погрузки или сушки.

Преимущества ПФМ

НПФ «ТЕХПРОМСЕРВИС» предлагает ПФМ, рассчитанные на интенсивную эксплуатацию с максимальными нагрузками. Их популярность обусловлена следующими достоинствами:

По индивидуальным заявкам наши специалисты разрабатывают проект с учетом конкретных технологических процессов и требований заказчика. После изготовления оборудования организуется его доставка по указанному адресу в любой регион России и СНГ. Наши инженеры выполняют шеф-монтаж, наладку и ввод станков или линий в строй. Мы обеспечиваем обслуживание на гарантийных и послегарантийных условиях, а также при необходимости осуществляем модернизацию, интеграцию станков в уже действующие линии. Чтобы более подробно узнать о характеристиках пакето-формирующих машин и оформить заявку на доставку, свяжитесь с нашим менеджером.

Технологии и оборудование для современных лесопильных производств. Часть 4

Оборудование для сушки пиломатериалов, их сортировки

и пакетирования

В продолжение цикла статей, в которых вниманию читателей предлагается обзор оборудования современных лесопильных предприятий, рассмотрим используемое на современных лесопильных предприятиях оборудование для сушки пиломатериалов, сортировки и пакетирования.

Интернет и контейнерные перевозки изменили мировой рынок пиломатериалов. Сегодня производитель и промышленный потребитель пиломатериалов все чаще контактируют напрямую, даже если находятся в разных странах. Промежуточное звено в виде импортера, концентрирующего обезличенные пиломатериалы и адаптирующего их к индивидуальным требованиям покупателей, постепенно исчезает. Теперь задача сушки пиломатериалов до эксплуатационной влажности возлагается на лесопильное предприятие, поскольку потребитель сушильными мощностями, как правило, не располагает. Таким образом, в наши дни сушильное оборудование, позволяющее сушить древесину до влажности 8-12%, стало для лесопильщиков насущной необходимостью.

Рис. 3. Сушильные тоннели на ЗАО «Лесозавод 25» (г. Архангельск). Зоны загрузки и выгрузки укрыты навесами

Рис. 4. Механизм разборки сушильного штабеля в линии Almab (Швеция)

Рис. 5. Линия сортировки сухих досок Nordautomation (Финляндия) c четырьмя оценочными столами, на каждый из которых система подает доски, предназначенные для оценки браковщиком, а затем возвращает на упоры конвейера

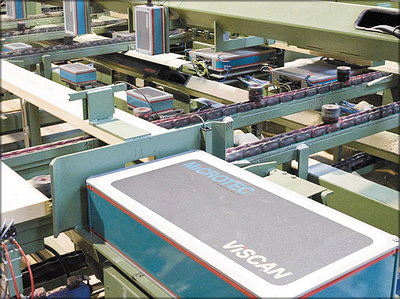

Рис. 6. Установка Viscan Plus на заводе компании Rubner Holzundustrie. На заднем плане – датчики измерения плотности Denscan и датчики измерения влажности M3Scan

Рис. 7. Сканер Grade Expert фирмы Comact (Канада) сканирует пиломатериалы на наклонном конвейере

Рис. 8. Система FinScan со сканером BoardMasterNOVA, измерителем влажности MoistSpy и модулем сканирования торцов EndSpy

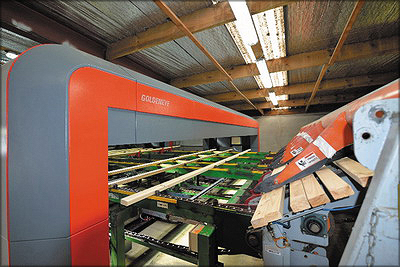

Рис. 9. Пиломатериалы на заводе новозеландской компании CHH проходят сначала через многосенсорный сканер GoldenEye 900, затем через рентгеновский сканер и установку Viscan Plus

Рис. 10. Монтаж линии сортировки сухих пиломатериалов фирмы C. Gunnarssons Verkstad на заводе Holmen Braviken (Швеция). На верхнем уровне линии расположены участок сканирования и прочностной сортировки и два триммера с устройствами позиционирования. Пуск состоялся в 2011 году. В настоящее время предприятие производит 730 тыс. м 3 пиломатериалов в год

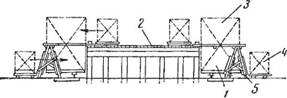

Рис. 11. Пакетоформирующая машина в составе линии Renholmen

Камеры непрерывного действия изготавливают скандинавские компании Valutec, Jartek, Heinola, а также австрийская компания Mühlböck-Vanicek. В этих камерах с одного конца тоннеля штабели пиломатериалов загружают на рельсовые тележки, которые постепенно двигают по тоннелю и, пройдя тепловую обработку, выгружаются с другого конца. Поскольку воздух, проходя сквозь древесину, становится менее горячим и более влажным, чем при начальной подаче, каждый штабель по мере продвижения по потоку оказывается в разных «климатических» условиях. Этот принцип успешно использовался в предыдущие десятилетия для массовой сушки пиломатериалов до транспортной влажности.

Используя комбинацию сушильных тоннелей нового поколения и высокопроизводительных камер периодического действия, лесопильное предприятие обеспечивает требуемую производственную мощность и гибкость, необходимую для работы в условиях современного рынка.

Мы ограничились рассмотрением только конвективных камер, поскольку наш обзор посвящен оборудованию заводов для производства пиломатериалов из хвойных пород. Вакуумные камеры представляют собой перспективное направление развития технологий сушки, однако ввиду дороговизны оборудования эта технология используется лишь предприятиями, на которых ведется обработка лиственной древесины, а также мебельными фабриками.

После выгрузки из камер сушильные штабели доставляют на буферный склад или сразу на накопитель линии сортировки, торцовки и пакетирования. Штабель послойно разбирается, пиломатериалы в виде ковра поступают на приемный конвейер, где устройство поштучной выдачи укладывает их на упоры цепей главного конвейера линии.

Как известно, объем работы по оценке пиломатериалов после сушки значительно больше объема работы до этой операции. Необходимо оценить все пороки, в том числе трещины и покоробленность, появившиеся в ходе сушки, и принять решение об отнесении доски к определенному сорту или удалении дефектного участка на конце доски, если это позволит повысить сорт пиломатериала. Еще не так давно эту работу выполняли рабочие-браковщики, причем по нормативу на оценку каждой доски и нажатие соответствующих кнопок сорта и длины браковщику отводились две-три секунды. Безусловно, работа в подобном режиме в течение смены оказывала очень серьезную нагрузку на организм человека. Для достижения требуемой производительности (90-100 досок в минуту) требовалось три-четыре браковщика, что заставляло применять сложные технические решения, позволяющие отделять доски, оцениваемые конкретным браковщиком, от прочих в потоке.

В настоящее время от линий сортировки пиломатериалов требуется пропускная способность 150-250 досок в минуту, и сортировка с такой производительностью может выполняться только измерительными устройствами и сканерами.

Визуальная сортировка требует дорогостоящих решений. Для контроля размеров и формы, сортировки по порокам и оптимизированной торцовки используют портальные сканеры. Обычно это те же самые установки, что и в составе линий сортировки сырых пиломатериалов. Они распознают и измеряют пороки древесины, что является непростой технической задачей, поскольку пятно грязи может выглядеть как темный сучок, а светлый сучок может сливаться с текстурой древесины. Для надежного распознавания пороков используется комбинация разных технологий сканирования, такие сканеры многосенсорные.

Наилучшие результаты сканирования обеспечивает съемка оцениваемой поверхности под углом, поэтому камеры, как правило, расположены с наклоном или наклонно установлен конвейер, как в системе Comact Grade Expert. FinScan предлагает в дополнение к основному сканеру модуль EndSpy, который оценивает торцы пиломатериала на наличие трещин. Аналогичный модуль к своему сканеру предлагает и фирма RemaSawco.

Данные сканирования используются не только для направления пиломатериала в сортировочный карман, но и для его торцовки, причем возможно повышение сорта за счет удаления участка с пороком на конце пиломатериала.

Рис. 14. Прокладки в металлических кассетах, выгружаемые с линии Carbotech

Рис. 15. Сканер FinScan BoardMaster и триммер линии сортировки пиломатериалов на заводе «Лесплитинвест»

Для торцовки используют портальные триммеры. Комбинация двух установленных друг за другом триммеров с устройствами позиционирования позволяет убрать обнаруженный на любом конце дефектный участок и отторцевать доску, причем не обязательно на стандартную длину, с шагом 0,3 или 0,25 м, а на любую длину, заказанную покупателем.

Сортировочный конвейер отправляет доску в соответствующий ее сорту вертикальный карман или на цепи этажа, в зависимости от того, карманы какого типа применяют. Обычно пиломатериалы сортируют по сорту и длине. Из партии досок, выгружаемой из кармана, формируют пакет определенной длины и определенного сорта.

Перед укладкой в пакет продукцию маркируют: на торцы досок наносят клеймо с обозначением предприятия и сорта пиломатериалов. На пласти пиломатериалов прочностной сортировки маркировка обычно автоматически наносится принтером еще на участке оценки и торцовки.

Готовый пакет напольным рольгангом удаляется из цеха на улицу, где его с помощью вилочного погрузчика перевозят в закрытый или открытый склад.

Отдельного упоминания заслуживают решения для сбора сушильных прокладок. При разборке сушильного штабеля прокладки соскальзывают вниз по скатам на ленточный конвейер, который удаляет их от линии сортировки на буферный поперечный конвейер. Для разделения межпакетных и межрядовых прокладок в линиях североамериканских компаний USNR и Comact используется специальный механизм, приподнятый над цепями конвейера: тонкие межрядовые прокладки, проходя под ним, смещают поперек цепей толстые межпакетные таким образом, что они падают на расположенный внизу конвейер. В результате межрядовые и межпакетные прокладки собирают в разную тару, которую по мере наполнения увозит погрузчик.

Если линии сортировки сырых и сухих пиломатериалов расположены рядом, межрядовые прокладки можно сразу доставлять системой конвейеров к пакетоформирующей или штабелеформирующей машине для сырых пиломатериалов. Именно такое решение используют на заводе Stora Enso в латвийском городе Лаункалне.

Еще больше возможностей для использования подобного решения, когда линия сортировки сырых пиломатериалов является одновременно и линией сортировки сухих.

Мы рассмотрели случай, когда пиломатериалы после сушки требуют только сортировки, торцовки и пакетирования. Однако сегодня все большие объемы пиломатериалов с лесопильных предприятий поставляются обработанными: строганными и профилированными, раскроенными на заготовки, пропитанными или термообработанными, клееными. О дополнительной обработке пиломатериалов на лесопильных предприятиях читайте в следующем номере.

МЕХАНИЗМЫ ДЛЯ УКЛАДКИ И РАЗБОРКИ ШТАБЕЛЕЙ

В лесосушильных цехах применяют два способа укладки досок jj штабеля — штучный и пакетный.

Штучный способ укладки штабелей. При штучном способе штабеля формируют из отдельных досок, укладываемых рядами на реечных прокладках вручную или штабелеукладчиками.

При ручной укладке пиломатериалов в штабель нормальной высоты (до 3 ж от головки рельсов) наиболее трудоемким является формирование верхней половины штабеля, когда сырые пиломатериалы приходится поднимать на высоту до 3 м.

Один из простейших способов, облегчающих труд рабочих, — укладка штабелей с двух уровней. Для этого устраивают эстакаду вы-

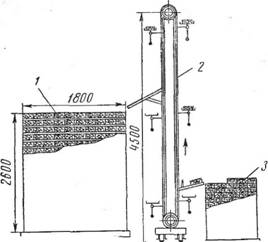

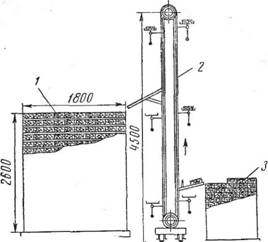

Рис. 66. Укладка штабелей с двух уровней:

1 — нижняя половина штабеля, 2 — эстакада, 3 — верхняя половина Штабеля, 4 — плотный пакет, 5 — приставные козлы с трапом

Сотой примерно 1,5 м над уровнем земли. Вдоль эстакады прокладывают рельсовый путь длиной на один или два штабеля (рис. 66).

Формируют штабеля следующим образом. Сначала с земли выкладывают на трековых тележках нижнюю половину штабеля 1 до высоты 1,5—1,6 м от брусков трековой тележки, а затем с эстакады

верхнюю половину 3. Плотные пакеты 4 с пиломатериалами удобно подавать на эстакаду автопогрузчиком.

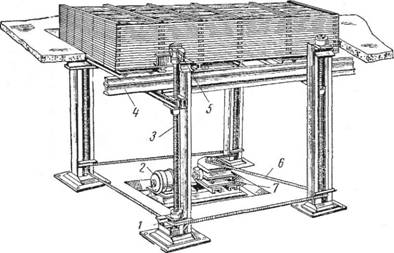

Рис. 67. Штабелер для укладки верхней половины штабеля:

I — формируемый штабель, 2 — штабелер, 3 — плотный пакет

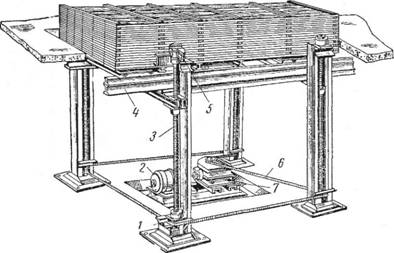

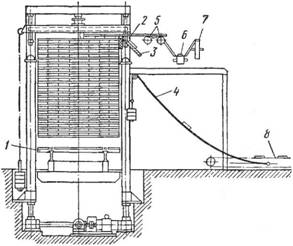

Рис. 68. Вертикальный подъемник (лифт):

1 — звездочка для привода виитов, 2 — электродвигатель с редуктором, 3 — подъемные винты, 4 — платформа, 5 — упорные подшипники, 6 — цепь для привода. 7 — приспособление для натяжения цепи

Вертикальные подъемники устанавливают в приямках соответствующей глубины. При устройстве приямка в местах с высокими грунтовыми водами должны быть приняты меры, предупреждающие проникновение воды внутрь него.

Подъемник обычно обслуживают двое рабочих. Рабочие берут пиломатериалы из подвезенного к лифту плотного пакета и укладывают их на трековые тележки, которые предварительно устанавливают на рельсовом пути платформы подъемника. Уложив ряд материалов, рабочие раскладывают прокладки. Для удобства выравнивания торцовой стороны у штабеля устанавливается откидной металлический щит высотой примерно 1 м, а для раскладки прокладок в определенных местах — откидные специальные приспособления, в которых фиксируется один из концов прокладок.

По мере роста штабеля платформа подъемника опускается в приямок, и к концу загрузки штабель почти целиком оказывается в приямке. По окончании укладки платформа со штабелем поднимается. Уровень головки рельсового пути на платформе совмещается с уровнем головки рельсового подъездного пути, после чего при помощи траверсной тележки штабель закатывается в камеру или перекатывается на запасную площадку.

Пиломатериалы подают к подъемнику автопогрузчиками, тельферами и по рельсовым путям на вагонетках. Вблизи подъемника следует иметь буферный склад для пакетов, из которого будут своевременно подаваться для укладки в штабель пиломатериалы одной толщины.

В табл. 12 приведена техническая характеристика вертикальных подъемников.

При укладке штабелей с помощью лифта производительность тРУда рабочих повышается в 2—2,5 раза. За смену один рабочий укладывает 17—18 м3 пиломатериалов толщиной 25 мм и средней длиной 5,5 м или 24—25 м3 пиломатериалов толщиной 50 мм.

Во время укладки штабеля на вертикальном подъемнике рабочим приходится переносить пиломатериалы от плотного пакета к платформе. Для выполнения трудоемких операций разработаны Различные конструкции штабелеукладочных машин.

На рис. 69 показан штабелеукладчик с ручной раскладкой про-

Характеристика вертикальных подъемников (лифтов)

МЕХАНИЗМЫ ДЛЯ УКЛАДКИ И РАЗБОРКИ ШТАБЕЛЕЙ

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@msd.com.ua

В лесосушильных цехах применяют два способа укладки досок и разборки штабеля — штучный и пакетный.

Штучный способ укладки штабелей. При штучном способе штабеля формируют из отдельных досок, укладываемых рядами на реечных прокладках вручную или штабелеукладчиками.

При ручной укладке пиломатериалов в штабель нормальной высоты (до 3 ж от головки рельсов) наиболее трудоемким является формирование верхней половины штабеля, когда сырые пиломатериалы приходится поднимать на высоту до 3 м.

Один из простейших способов, облегчающих труд рабочих, — укладка штабелей с двух уровней. Для этого устраивают эстакаду вы-

Рис. 66. Укладка штабелей с двух уровней:

1 — нижняя половина штабеля, 2 — эстакада, 3 — верхняя половина штабеля, 4 — плотный пакет, 5 — приставные козлы с трапом

Сотой примерно 1,5 м над уровнем земли. Вдоль эстакады прокладывают рельсовый путь длиной на один или два штабеля (рис. 66).

Формируют штабеля следующим образом. Сначала с земли выкладывают на трековых тележках нижнюю половину штабеля 1 до высоты 1,5—1,6 м от брусков трековой тележки, а затем с эстакады

верхнюю половину 3. Плотные пакеты 4 с пиломатериалами удобно подавать на эстакаду автопогрузчиком.

Рис. 67. Штабелер для укладки верхней половины штабеля:

І — формируемый штабель, 2 — штабелер, 3 — плотный пакет

Рис. 68. Вертикальный подъемник (лифт):

1 — звездочка для привода винтов, 2 — электродвигатель с редуктором, 3 — подъемные винты, 4 — платформа, 5 — упорные подшипники, Є — цепь для привода. 7 — приспособление для натяжения цепи

Вертикальные подъемники устанавливают в приямках соответствующей глубины. При устройстве приямка в местах с высокими грунтовыми водами должны быть приняты меры, предупреждающие проникновение воды внутрь него.

Подъемник обычно обслуживают двое рабочих. Рабочие берут пиломатериалы из подвезенного к лифту плотного пакета и укладывают их на трековые тележки, которые предварительно устанавливают на рельсовом пути платформы подъемника. Уложив ряд материалов, рабочие раскладывают прокладки. Для удобства выравнивания торцовой стороны у штабеля устанавливается откидной металлический щит высотой примерно 1 м, а для раскладки прокладок в определенных местах — откидные специальные приспособления, в которых фиксируется один из концов прокладок.

По мере роста штабеля платформа подъемника опускается в приямок, и к концу загрузки штабель почти целиком оказывается в приямке. По окончании укладки платформа со штабелем поднимается. Уровень головки рельсового пути на платформе совмещается с уровнем головки рельсового подъездного пути, после чего при помощи траверсной тележки штабель закатывается в камеру или перекатывается на запасную площадку.

Пиломатериалы подают к подъемнику автопогрузчиками, тельферами и по рельсовым путям на вагонетках. Вблизи подъемника следует иметь буферный склад для пакетов, из которого будут своевременно подаваться для укладки в штабель пиломатериалы одной толщины.

В табл. 12 приведена техническая характеристика вертикальных подъемников.

При укладке штабелей с помощью лифта производительность тРУда рабочих повышается в 2—2,5 раза. За смену один рабочий укладывает 17—18 м3 пиломатериалов толщиной 25 мм и средней длиной 5,5 м или 24—25 м3 пиломатериалов толщиной 50 мм.

Во время укладки штабеля на вертикальном подъемнике рабочим приходится переносить пиломатериалы от плотного пакета к нлатформе. Для выполнения трудоемких операций разработаны Различные конструкции штабелеукладочных машин.

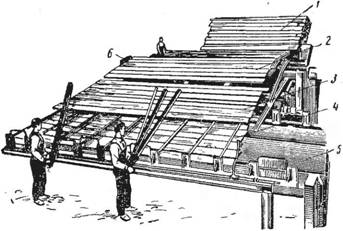

На рис. 69 показан штабелеукладчик с ручной раскладкой про-

Характеристика вертикальных подъемников (лифтов)

Размеры платформы, мм:

Размеры прнямка, мм:

Скорость подъема и опускания плат

Кладок. В других машинах эта операция механизирована. С наклонного подъемника 1 пиломатериалы подаются на подборочный горизонтальный стол 2, где формируется ряд штабеля. Готовый ряд упорами сдвигается с подборочного стола и передается на вспомо-

Рис. 69. Штабелеукладчик с ручной раскладкой прокладок:

1 — наклонный подъемник, 2 — подборочный горизонтальный стол, 3 — вспомогательный стол, 4 — формируемый штабель, 5 — платформа вертикального подъемника, 5—устройство для выравнивания торцов досок

Гательный стол 3, снабженный гидравлическим рычажным механизмом. Готовый ряд приподнимается рычажным механизмом и перекладывается на штабель 4, который находится на вертикальном подъемнике (лифте) 5.

Во время передвижения ряда по подборочному столу специальное устройство 6 выравнивает торцы досок.

Механизмами наклонного подъемника и подборочного стола управляет один оператор, а механизмом вертикального подъемника — Ікладчик прокладок.

После перекладки в штабель очередного ряда рычажный механизм возвращается в исходное положение, а платформа подъемника автоматически опускается на величину толщины слоя пиломатериалов и прокладок, и процесс повторяется. Когда весь штабель сформирован, платформа поднимается и штабель скатывают с нее на запасную площадку.

Производительность такого штабелеукладчика при обслуживании тремя рабочими составляет 35—40 ж3 на одного рабочего в смену.

Пакетный способ формирования штабелей. При этом способе штабеля формируют из заранее подготовленных пакетов, в которых пиломатериалы уложены на реечных прокладках. Укладывают пиломатериалы в пакеты на прокладках вручную или при помощи пакетоформирующей машины. Штабеля формируют из двух-четырех пакетов, в зависимости от грузоподъемности применяемых механизмов. Поднимать пакеты можно автопогрузчиками, тельферами, электрифицированными траверсными тележками с портальными подъемниками, башенными и мостовыми кранами.

Пакетный способ формирования штабелей наиболее производителен и экономичен, он позволяет комплексно решать вопросы механизации транспортно-укладочных работ на предприятиях.

Формировать пакеты на прокладках можно непосредственно на сортировочной площадке лесопильного цеха, откуда транспортируют их на формировочную площадку лесосушильного цеха или на склад, (биржу) для атмосферной подсушки. Атмосферную подсушку можно комбинировать с последующей сушкой тех же пакетов в лесосушильных камерах. При такой организации работ исключается перекладка пиломатериалов.

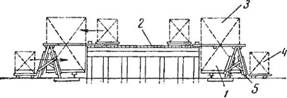

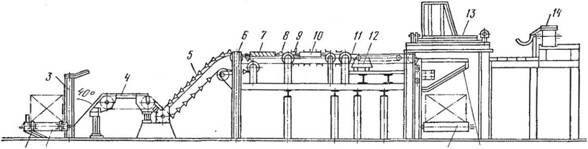

На рис. 70 показана пакетоформирующая машина ПФМ-10, котрая может формировать пакеты со шпациями и без шпаций.

Рис. 70. Пакетоформирующая машина ПФМ-10:

/ — подающий цепной транспортер, 2 — рольганг, 3— наклонный подъемник, 4 — приемный транспортер, 5 — наклонный транспортер, 6 — горизонтальный транспортер, 7 — винтовой рольганг-торцеравнитсль, 8 — отсекатель механизма поштучной выдачи досок, 9 —■ транспортер с разновысокой цепью, 10— рольганг-торцсравиитель с гладкими роликами, 11 — шпациеиаборочцын транспортер, 12 — каретка, 13 — кассетное устройство, 14 — ленточный транспортер для подачи прокладок, 15 — вертикальный подъемник, 16 — рольганг

Доски с верхних ячеек цепного транспортера с разновысокой цепью, минуя рольганг-торцеравнитель с гладкими роликами, также поступают на шпациенаборочный транспортер.

За время прохождения одного шага между упорами транспортера с разновысокой цепью цепи шпациенаборочного транспортера передвигаются на величину, равную ширине доски и шпации, что зависит от настройки машины.

С помощью механизма перемещения каретки 12 и цепей на поднимающихся рычагах при обратном ходе каретки щит досок перекладывается на прокладки формируемого пакета. При возвращении каретки с рычагами в исходное положение включается привод кассетного устройства 13. После отключения привода кассетного устройства вертикальный подъемник 15 опускается на величину, равную толщине доски в щите и прокладки. Сформированный пакет с вертикального подъемника передается на рольганг 16, по которому пакет выкатывается из-под машины.

Размеры формируемого пакета по длине 4,3—6,8 м, по ширине 1 >2—1,9 м и по высоте до 1,5 м.

Для формирования штабелей из пакетов можно использовать электрифицированную траверсную тележку ЭТ-20-П, оборудованную портальным подъемником (рис. 71). Подъемник монтируется На раме тележки и состоит из портала 1 сварной конструкции, грузовой однобарабанной лебедки 2, установленной на площадке пор-

Рис. 71. Электрифицированная траверсная тележка

I — портал сварной конструкции, 2 — грузовая лебедка,

ЭТ-20-П, оборудованная портальным подъемни ком:

3 — захватное приспособление, 4 — кабина управления

Тала (вверху), захватного приспособления 3 и электроаппаратуры, расположенной в закрытой остекленной кабине управления 4.

Захватное приспособление состоит из металлической сварной рамы. Между продольными балками рамы установлены направляющие блоки для грузовых тросов. К концам поперечных балок рамы п0двешены тросовые стропы. На концах строп закреплены хомутики, которые заводят на концы металлических балочек и закрепляют

Траверсная тележка с подъемным устройством ЭТ-20-П — комплексный агрегат, формирующий штабеля из двух пакетов и осуществляющий все операции по их транспортированию.

Техническая характеристика портального подъемника

Размеры поднимаемых пакетов, м:

TOC \o «1-3» \h \z ширина. 1,9

Габаритные размеры тележки с подъемником, м\

Грузоподъемность, Т. 6

Скорость подъема и опускания пакетов,

Штабель на траверсной тележке, оборудованной портальным подъемником, формируется в таком порядке. Вначале на погрузочной площадке пиломатериалы укладывают на трековые тележки в пакеты на прокладках такой же ширины и длины, что и полногрузный штабель. Затем треки с уложенным пакетом, который должен образовать верхнюю часть штабеля, закатывают на траверсную тележку и подъемным устройством поднимают пакет на высоту, позволяющую подвести под него другой пакет. Треки сталкивают с траверсной тележки на рельсовый путь запасной площадки треками закатываемого на нее второго пакета. Рельсовые пути запасной, погрузочной площадок и траверсной тележки должны совпадать.

После проверки правильности установки нижнего пакета на него опускают верхний пакет. При использовании захватного приспособления с металлическими балочками между пакетами помещают прокладки удвоенной толщины (50 мм).

Если металлические балочки захватного приспособления, поддерживающие верхний пакет, сделаны так, что при соприкосновении с нижним пакетом они поворачиваются с ребра на пласть (под тяжестью верхнего пакета), то можно использовать прокладки между пакетами обычной толщины — 25 мм.

После того как верхний пакет будет опущен на нижний, поддерживающие балочки, имеющие меньшую толщину, чем прокладки Между пакетами, свободно вытаскиваются из штабеля. Таким обрано

Зом, на треках, стоящих на рельсовом пути траверсной тележку образуется полногрузный штабель нормальных габаритов.

При укладке пиломатериалов толщиной от 45 мм и более без шпаций (зазоров между боковыми кромками досок) можно применять тросовое захватное приспособление без поддерживающих ба- лочек.

При работе траверсной тележки с подъемником осуществляются общепринятые мероприятия по технике безопасности, предусматриваемые при эксплуатации подъемных механизмов.

Для пакетного формирования штабелей применяют также устройства, в которых в качестве подъемных механизмов использованы тельферы.

Рис. 73. Вертикальный подъемник с приспособлением

Для разборки штабелей MJIT: / — вертикальный подъемник, 2 — приспособление для сдвигания ряда досок, 3 — наклонный спуск, 4 — гибкий (из тросов) наклонный спуск, 5 — приводные ролнки, 6 — транспортер для прокладок, 7 — движущаяся лента для разворота прокладок, 8 — поперечный транспортер

На рис. 72 показано устройство для формирования штабелей с поперечным передвижением пакетов. Можно формировать штабеля при помощи тельферного устройства с продольной транспортировкой пакетов.

Рис. 72. Формирование штабелей с

Использованием тельфера и поперечным передвижением пакетов

Для формирования штабелей из пакетов также можно применять автопогрузчики с удлиненными захватами. Чтобы между верхними и нижними пакетами оставался зазор не более 50 мм, используют вспомогательные поворачивающиеся металлические прокладки, убираемые при окончательном опускании верхнего пакета.

Применение автопогрузчиков требует надлежащего устройства порог и площадок.

Механизация разборки штабелей. Разгрузка штабелей на большинстве предприятий производится вручную. Это тяжелая работа Кроме того, сбрасываемые со штабеля пиломатериалы часто повреждаются.

Для механизированной разгрузки штабелей целесообразно притенять вертикальные подъемники (лифты). На предприятиях, где эТи подъемники полностью заняты по основному назначению, рекомендуется устанавливать дополнительные подъемники специально для разгрузки штабелей. Для этого вертикальный подъемник 1 (рис. 73) оборудуют специальным приспособлением 2, которое сдвигает верхний ряд досок штабеля к наклонному спуску 3. По гибкому наклонному спуску 4 доски попадают на поперечный транспортер 8, приводными роликами 5 и движущейся лентой 7 прокладки разворачиваются и удаляются транспортером 6. Штабель по мере загрузки поднимается на определенную высоту.

Штабеля, сформированные из пакетов на прокладках, можно разбирать лопакетно с помощью автопогрузчиков, тельферных устройств и кранов. Для подачи пакетов с сухими пиломатериалами в цех обработки могут использоваться роликовые транспортеры.

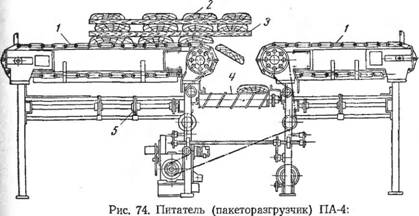

Для механизированной разборки пакетов размерами 1,8—2,2Х X 1,5X6,5 м может быть использован питатель ПА-4 (рис. 74).

/ — поперечные цепные транспортеры, 2 — пакет на прокладках, 3— прокладки, 4 — роликовый транспортер, 5 — транспортер для удаления прокладок

Пакет 2 с помощью подъемного устройства (крана, тельфера, автопогрузчика) подается на один из поперечных цепных транспортеров симметрично расположенных по бокам продольного роликового транспортера 4, который по отношению к ним имеет более низкий уровень. При включении цепных транспортеров пакет перемещается с одного транспортера на другой и обратно. При этом доски нижнего ряда, проходя над рольгангом, попадают на него и уносятся к сортировочному столу или к станку. Когда весь нижний ряд досок сброшен, прокладки 3 проваливаются вниз между цепями и удаляются с помощью особого цепного транспортера 5.

Техническая характеристика питателя ПА-4

Размеры разбираемого пакета (ширинах 1,8-^2,2Х

X высота X длина), м. X 1,5X6,5

Скорость челночного перемещения пакета,

Скорость роликового транспортера для отвода пиломатериалов, м/мин 20