Перед установкой некоторых запчастей на автомобиль они проходят магнитный контроль объясните почему

Магнитопорошковый метод контроля(Магнитопорошковая дефектоскопия)

Магнитопорошковый метод контроля(Магнитопорошковая дефектоскопия) Магнитопорошковый метод контроля

Магнитопорошковая дефектоскопия основана на выявлении локальных магнитных полей рассеяния, возникающих над дефектом, с помощью ферромагнитных частиц, играющих роль индикатора.

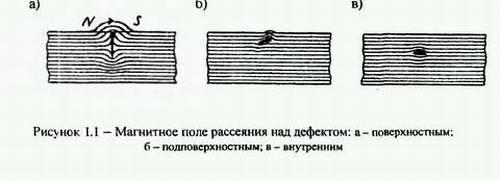

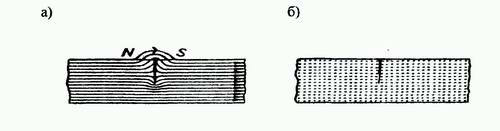

Магнитное поле рассеяния возникает над дефектом вследствие того, что в намагниченной детали магнитные силовые линии, встречая на своем пути дефект, огибают его как препятствие с малой магнитной проницаемостью, в результате чего магнитное поле искажается, отдельные магнитные силовые линии вытесняются дефектом на поверхность, выходят из детали и входят в нее обратно. При этом по обе стороны от трещин, то есть по краям дефекта, возникают местные магнитные полюсы N и S, создающие локальное магнитное поле рассеяния (рисунок 1.1).

Для обнаружения магнитного поля рассеяния на контролируемые участки детали наносят магнитный порошок. Нанесение магнитного порошка на контролируемую поверхность детали осуществляют двумя способами, реализующими «сухой» или «мокрый» метод. В первом случае для обнаружения дефектов используют сухой ферромагнитный порошок. При использовании «мокрого» метода контроль осуществляется с помощью магнитной суспензии, т.е. взвеси ферромагнитных частиц в жидких средах: трансформаторном масле, смеси трансформаторного масла с керосином, смеси обыкновенной воды с антикоррозионными веществами.

Магнитное поле рассеяния выявляется благодаря тому, что на ферромагнитные частицы порошка действуют пондеромоторные силы этого поля, которые стремятся затянуть эти частицы в места наибольшей концентрации магнитных силовых линий. В результате ферромагнитные частицы собираются над дефектом, образуя рисунок в виде полосок или цепочек. Ширина полосок из скопившихся частичек обычно значительно больше ширины дефекта, поэтому этим методом контроля могут быть выявлены даже мельчайшие трещины, надрывы, волосовины и другие мелкие дефекты.

Магнитопорошковому контролю могут быть подвергнуты детали, выполненные из ферромагнитных материалов с относительной магнитной проницаемостью и не менее 40.

Чувствительность магнитопорошкового метода зависит:

— от магнитных характеристик материала детали;

— напряженности намагничивающего поля;

— размера, формы и шероховатости поверхности детали;

— размера, формы, местоположения и ориентации дефекта;

— взаимного направления намагничивающего поля и дефекта;

— свойств дефектоскопического материала;

— способа нанесения дефектоскопического материала на поверхность детали;

— способа и условий регистрации индикаторного рисунка выявляемого дефекта.

Этим методом обнаруживаются дефекты:

— поверхностные с шириной раскрытия у поверхности 0,002 мм и более, глубиной 0,01 мм и более;

— подповерхностные, лежащие на глубине до 2 мм;

— внутренние (больших размеров), лежащие на глубине более 2 мм;

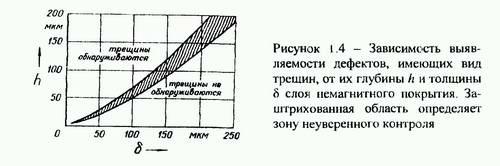

— под различного рода покрытиями, но при условии, что толщина немагнитного покрытия не более 0,25 мм.

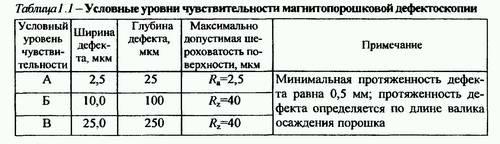

ГОСТ 21105-87 устанавливает три условных уровня чувствительности в зависимости от размеров выявляемых поверхностных дефектов (таблица 1.1).

Уровни чувствительности названы условными потому, что они определены для условных поверхностных дефектов, имеющих вид трещин с параллельными стенками, перпендикулярными поверхности детали.

Чувствительность магнитопорошкового метода контроля в значительной мере зависит от шероховатости поверхности контролируемой детали. Максимальная чувствительность метода может быть получена при контроле детали с шероховатостью, соответствующей параметру Rа = 1,25. 2,5 мкм. С увеличением шероховатости чувствительность метода снижается.

В случае контроля деталей, имеющих большую шероховатость или склонных к образованию дефектов, глубоко залегающих под поверхностью, применяют крупный порошок, который наносят на поверхность «сухим» способом.

Чувствительность магнитопорошкового метода зависит также от подвижности частиц порошка. Для обеспечения высокой подвижности частиц необходимо применять порошки с частицами неправильной формы. Они должны обладать малой коэрцитивной силой и низкой остаточной намагниченностью для исключения их «прилипания» к контролируемой поверхности. Подвижность частиц магнитного порошка повышают путем их покры¬тия пигментом с низким коэффициентом зрения.

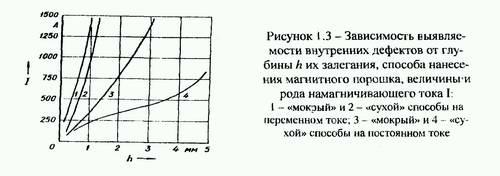

На чувствительность метода оказывает влияние и род намагничивающего тока при обнаружении подповерхностных дефектов. Предпочтение в этом случае отдается постоянному току, так как он создает магнитное поле, глубоко проникающее внутрь детали (рисунок 1.3).

Следует также иметь в виду, что при обнаружении подповерхностных дефектов более высокая чувствительность может быть достигнута путем применения «сухого» способа, по сравнению с «мокрым». Причем для повышения чувствительности «сухого» способа ферромагнитный порошок предварительно распыляют в специальном устройстве, а затем подают по шлангу непосредственно на контролируемую деталь или в закрытую камеру, в которой установлена деталь. Способ нанесения ферромагнитного порошка на поверхность детали может быть реализован и с помощью специального бункера, в котором магнитный порошок находится во взвешенном состоянии. При этом намагниченную деталь погружают в рыхлый порошок, а затем медленно извлекают из него для расшифровки образовавшегося индикаторного рисунка.

Более высокая чувствительность магнитопорошкового метода контроля с применением сухого порошка по сравнению с применением магнитной суспензии объясняется:

— высокой подвижностью ферромагнитных частиц, взвешенных в воздухе, из-за незначительных сил трения, действующих на частицы в этой среде (для перемещения частиц в воздухе требуется гораздо меньшая сила, чем для их перемещения в вязкой среде магнитной суспензии);

— отсутствием гидродинамического воздействия струи суспензии при ее нанесении на деталь или поверхностного натяжения жидкости при извлечении детали из бака с суспензией;

— формированием из ферромагнитных частиц тонких цепочек, которые более чувствительны к магнитным полям рассеяния, чем отдельные частицы.

Перед проведением контроля деталей магнитопорошковым методом необходимо выбрать в каждом конкретном случае:

— способ контроля (в приложенном поле или на остаточном намагничивании);

— вид и способ намагничивания (продольное, циркулярное или комбинированное);

— род намагничивающего тока;

— величину напряженности намагничивающего поля;

— тип порошка и способ его нанесения на контролируемую поверхность детали.

Магнитопорошковый контроль – простой и наглядный вид НК ферромагнитных материалов

Из всех направлений магнитной дефектоскопии самым популярным по праву считается магнитопорошковый контроль (сокращённо – МПД). Вкратце: на изделие наносят сухой порошок либо суспензию, затем объект намагничивают. В местах несплошности силовые линии магнитного поля выходят на поверхность, образуя полюса на краях дефекта и тем самым притягивая ферромагнитные частицы. В зоне имеющихся несплошностей скапливаются валики магнитных частиц. Так образуется индикаторный рисунок, по которому можно обнаруживать (но не измерять!) поверхностных и подповерхностных (на глубине до 2 мм) дефектов. Магнитопорошковый метод неразрушающего контроля позволяет выявлять трещины, поры, расслоения и инородные включения, недоступные для визуального и измерительного контроля и зачастую закладывается в руководящих НТД в качестве альтернативы цветной дефектоскопии. По сравнению с ней МПД привлекательны меньшими требованиями к шероховатости поверхности (Ra 6,3 мкм, Rz 40 мкм). Для сравнения: перед проведением ПВК необходимо зачистить поверхность до шероховатости Ra 3,2 мкм (20 мкм).

Сильные и слабые стороны магнитопорошкового контроля

Способы магнитопорошкового контроля

Виды намагничивания

Главные процедуры магнитопорошкового контроля

МПД проводится в строгом соответствии с технологической инструкцией (картой) и руководящей документацией, актуальной для отрасли и предприятия. К таковой нормативно-технической документации относятся, например, ГОСТ Р 56512-2015, ГОСТ Р ИСО 10893-5-2016 и пр. Помимо самой методики, в НТД содержатся подробные указания о типах и характеристиках недопустимых дефектов.

Оборудование и расходники для магнитопорошкового метода контроля

Прежде всего, не обойтись без индикаторных материалов – порошков, суспензий, готовых аэрозолей, магнитогуммированных паст и пр. Последние представляют собой затвердевающую консистентную смесь из ферромагнитного порошка, пластификаторов и вспомогательных добавок. Изготавливаются на основе хлоркаучука и полимеров. Предназначаются для труднодоступных участков.

Для магнитопорошкового метода контроля используются порошки естественного (чёрного либо красно-коричневого) цвета, а также окрашенные в более контрастные тона – жёлтый, красный, белый и пр. Отдельная категория – люминесцирующие материалы для получения более чётких и ярких индикаторных рисунков.

Порошок не должен неприятно пахнуть, а химический состав не должен быть токсичным. Выявляющую способность периодически проверяют при помощи профильных СИ и контрольных образцов с искусственными или естественными дефектами (трещинами, пропилами, отверстиями).

В качестве альтернативы дефектоскопам используются более компактные портативные электромагниты и соленоиды. Дополнительно к ним рекомендовано применять блок регулирования тока.

Обучение и аттестация специалистов магнитопорошкового контроля

Программы подготовки включают в себя теоретические и практические занятия по металловедению, видам и способам намагничивания, технологическим процедурам МПД, изучению материалов и средств проведения дефектоскопии. Для дефектоскопии на объектах, подведомственных Ростехнадзору, требуется аттестация персонала на I, II и III уровня в соответствии с СДАНК-02-2021 или СНК ОПО РОНКТД-02-2021 (в зависимости от того, в какой Системе НК нужно подтвердить компетенцию, чтобы зайти на объект заказчика).

Магнитные методы контроля: разновидности и особенности

Магнитные методы неразрушающего контроля направлены на выявление дефектов на определенных объектах, а также дефектов их конструкций и элементов, если они выполнены из ферромагнетиков, в том числе редкоземельных металлов (железо, тербий, диспрозий и др.). На практике речь может касаться и анализа сплавов перечисленных металлов и элементов.

Магнитный контроль (МК) предполагает регистрацию с последующим анализом полей рассеяния. Они образуются вокруг объектов контроля после использования намагничивающего оборудования. Характерный признак дефекта – перераспределение магнитных потоков. Также в качестве подтверждающего наличие повреждений фактора рассматривается формирование полей в определенной области анализируемого объекта.

Методы магнитного контроля

Опираясь на положения ГОСТ 24450-80 «Контроль неразрушающий магнитный. Термины и определения» (переиздание), можно говорить, что методы магнитного контроля различаются по применяем в процессе устройствам, необходимым для сбора сведений.

По признаку используемых в процессе контроля устройств выделяются такие методы МК:

Существует еще один метод магнитного контроля – метод эффекта Холла. Основан на проведении анализа посредством использования особых преобразователей (преобразователи Холла).

Какие дефекты и повреждения позволяет выявить МК

Методы неразрушающего магнитного контроля в общем случае используются для решения ряда задач. В том числе:

Дефекты, поддающиеся обнаружению методами магнитного контроля:

Где используется МК

Использование методов магнитного контроля широко распространено во многих промышленных отраслях:

Чаще всего объектами магнитного контроля становятся магистральные трубопроводы, арматура, стальные резервуары, промышленные емкости, прокат и т. д.

Средства магнитного контроля

Для реализации мероприятий в рамках неразрушающего магнитного контроля могут использоваться такие устройства, как:

Есть нюанс: при проведении магнитного контроля в целях намагничивания могут использоваться как стационарные, так и портативные устройства. Стационарные дают возможность с высокой точностью выявлять дефекты, а портативные – проводить контроль в полевых условиях, но их точность незначительно ниже.

У намагничивающих устройств есть существенный недостаток – чувствительность к температурам.

Магнитный контроль является совокупностью мероприятий, направленных на выявление дефектов конструкций или их элементов, выполненных из железа, кобальта и других ферромагнетиков. Ключевая задача процедуры – определение наличия включений, повреждений. Основанный на регистрации магнитных полей, МК в качестве ключевого индикатора наличия повреждений или отклонений от нормы рассматривает факт перераспределения магнитных потоков или же формирование полей рассеяния после намагничивания.

Магнитный контроль как один из видов неразрушающего контроля

Термином «магнитный контроль» (сокращённое обозначение – МК) обозначают обширную группу методов, построенных на регистрации рассеянных магнитных потоков и/или изменении параметров магнитного поля, которые возникают в предварительно намагниченном объекте там, где имеются поверхностные и подповерхностные дефекты. Размеры несплошностей могут быть минимальными, в частности, глубина – от 0,01 мм. Ширина раскрытия – от 0,001 мм.

Представленный вид НК широко эффективен для дефектоскопии оборудования и трубопроводов АЭС, сосудов и аппаратов, работающих под давлением, а также различных узлов, механизмов авиационного и железнодорожного транспорта. В том числе – осей, валов, боковых рам, дисков, подшипников. Магнитный контроль – один из немногих надёжных способов для проверки состояния и расчёта ресурса стальных канатов, которыми оснащаются грузоподъёмные краны, фуникулёры, лифты и т.д. К данному виду неразрушающего контроля прибегают, когда нужно обследовать не только сварные, но также болтовые, клёпаные, паяные и прочие типы соединений.

Технология магнитопорошкового метода, например, заключается в намагничивании объекта переменным, постоянным или комбинированным полем. В местах несплошностей это приводит к возникновению полей рассеяния, которые подлежат регистрации и расшифровке. После этого выполняется размагничивание.

Сильные и слабые стороны магнитного контроля

1) высокая чувствительность даже к самым мелким поверхностным и приповерхностным несплошностям, недоступных, например, для обычного визуального и измерительного контроля. Особенно если использовать люминесцентные суспензии и УФ-светильники;

3) отсутствие больших финансовых затрат. Для ручного магнитного контроля не нужно дорогостоящей аппаратуры и расходников;

4) экологичность. Магнитные порошки и суспензии гораздо безопаснее для здоровья оператора, нежели индикаторные жидкости для капиллярного контроля. Сам рабочий процесс намного «чище», может обойтись без респираторов, менее требователен к вентиляции, спецодежде и пр. С транспортировкой, хранением и утилизацией дефектоскопических материалов намного меньше трудностей;

5) отличная адаптированность к полевым испытаниям. Важное достоинство магнитного метода контроля в том, что он позволяет сразу, на месте, выявить поверхностные несплошности. В том числе – на объектах сложной конфигурации, с большим радиусом кривизны, под открытым небом и т.д. Но и для цеховых условий МК подходит безупречно. В отличие от ПВК и рентгена, он не требует отдельного помещения и может проводиться даже в присутствии остального рабочего персонала, параллельно с другими технологическими процессами, а не в перерывах;

6) наглядность результатов. Это актуально для ручного способа (съёмка объекта фотоаппаратом с УФ-вспышкой) и особенно для автоматизированных установок (отображение сигналов на экране и формирование детальных отчётов).

Основные методы магнитного контроля

Самый распространённый – это, конечно же, магнитопорошковый. На объект наносят индикаторный порошок (чёрную либо цветную люминесцентную суспензию), затем намагничивают. На участках без дефектов направление частиц совпадает с направлением магнитных линий. Но при наличии несплошностей картина меняется: порошок скапливается вокруг трещины (поры, инородного включения и пр.). Полученные индикаторные следы осматривают и обозначают на поверхности маркером по металлу, а по завершении расшифровки – объект размагничивают.

Ещё одна разновидность магнитного контроля – магнитографический метод. Главная его особенность – запись магнитного поля на магнитную ленту для последующего считывания при помощи специального устройства. Технология была востребована преимущественно для стыковых сварных соединений, например, магистральных газопроводов. Допустимая толщина металлической стенки достигала 20–25 мм. Способ продуктивен для выявления плоскостных дефектов и мало эффективен для несплошностей сферической формы.

Индукционный метод магнитного контроля базируется на применении специальных катушек, создающих рассеянные магнитные потоки. Сварное соединение намагничивают, и катушку постепенно смещают вдоль его оси. В местах с несплошностями возникает индукционный ток в витках. Далее прибор считывает эти сигналы и запоминает их. Считается, что индукционный способ недостаточно чувствителен к дефектам малых размеров.

Наконец, ещё одно ответвление магнитного контроля – феррозондовый метод. Активно используется, например, в вагоноремонтных депо для диагностики надрессорных, соединительных и боковых балок, балансиров, тяговых хомутов и пр. Ключевой атрибут здесь – феррозондовый преобразователь, регистрирующий магнитные поля рассеяния. В дефектных зонах напряжённость магнитного поля резко меняется. Преобразователь фиксирует эти «скачки», преобразует градиент напряжённости в электрический сигнал и передаёт его на дефектоскоп. Феррозондовый метод реализуется при помощи феррозондового дефектоскопа способом приложенного поля или остаточной намагниченности.

Оборудование и расходники для магнитной дефектоскопии

Сообщество специалистов магнитного контроля

На форуме «Дефектоскопист.ру» зарегистрированы тысячи специалистов МК всех уровней квалификации – I, II и III. Кроме того, на нашем сайте есть преподаватели, научные сотрудники, представители фирм-поставщиков и предприятий-производителей оборудования и дефектоскопических материалов. Мы рады, что наш проект помогает коллегам обсуждать рабочие вопросы, разбираться в теории и практике, подбирать материалы, оборудование, советоваться по инструкциям и т.д.

В помощь специалистам МК в электронной библиотеке «Архиус» предусмотрен отдельный раздел с нормативной-технической документацией.

Ежедневно проект «Дефектоскопист.ру» объединяет специалистов по всей стране для обмена опытом. Чтобы присоединиться к нашему профессиональному сообществу и познать все тонкости магнитного контроля, просто зарегистрируйтесь на нашем сайте!

Магнитный контроль

Магнитный неразрушающий контроль (МК) позволяет выявить дефекты на поверхности и внутри конструкций из ферромагнитных материалов (железа, никеля и кобальта). По этой причине его еще называют магнитной дефектоскопией.

МК должен проводиться, когда требуется:

Методы магнитного неразрушающего контроля

Основу всех методов МК составляет обнаружение локальных искажений магнитного поля, которые вызываются повреждениями, присутствующими в намагниченном изделии (объекте контроля). Магнитная проницаемость несплошности (трещины) гораздо ниже, чем у объекта в целом. Если она есть, то магнитные силовые линии искривляются. Образуются так называемые поля рассеяния, или поля дефекта. Они фиксируются различными магнитными преобразователями (некоторые виды используемых преобразователей дают название методу контроля). По форме и амплитуде магнитных линий можно понять параметры и глубину расположения дефекта. После завершения исследования объект размагничивается с помощью соленоида.

ГОСТ Р 56542-2019 подразделяет этот вид неразрушающего контроля на следующие методы (в основе классификации лежит способ, с помощью которого получают исходные данные):

Проведение магнитного контроля регламентируется российскими и международными стандартами, включая ГОСТ Р 55612-2013, ГОСТ Р 56512-2015 и EN 1290:1998.

Область применения и выявляемые дефекты

Магнитный контроль качества изделий позволяет обнаружить следующие дефекты:

Этот вид неразрушающего контроля активно применяется в тяжелой промышленности практически повсеместно: в металлургии, машиностроении, нефтегазовом комплексе, нефтехимии, энергетике (ТЭЦ и АЭС); в авиа-, судо- и автомобилестроении.

Чаще всего с помощью магнитного контроля проверяют качество:

Также проводится магнитный контроль сварных швов и соединений.

Магнитный контроль позволяет выявить даже самые мелкие дефекты изделий из ферромагнитных материалов на ранней стадии и своевременно устранить их.