Подшипник качения в автомобиле

Подшипники автомобиля: причины износа и особенности, о которых нужно знать

И вновь о подшипниках и ступицах автомобилей

Владельцы автомобилей вспоминают о подшипниках, только когда они начинают греметь. Это один из ключевых элементов в автомобиле, поэтому важно знать особенности конструкции, функции, признаки износа подшипников.

При пробеге 180 000-200 000 км ступичный подшипник совершает до 100 000 000 оборотов. Поэтому кажется логичным, что после такой нагрузки они выходят из строя. Но в действительности разрушение в большей степени провоцируют негативные факторы, которые сопровождают эксплуатацию автомобиля: удары, вибрация, влага и загрязнение.

Характерный признак износа подшипника – шум. Сначала он еле слышен, нарастает по мере ускорения износа. При критических повреждениях неприятный звук становится очень громким, и не заметить его нельзя. Вой или жужжание нарастают по мере набора скорости и не заглушаются музыкой или звуком работающего двигателя.

Игнорирование проблемы приводит к заклиниванию колеса. Это особенно опасно при движении на высокой скорости по трассе. Поэтому не стоит откладывать визит на СТО, если появился неприятный звук во время разгона.

Зачем нужны подшипники, их конструктивные особенности

Это детали, которые обеспечивают вращение колес и других элементов, сочетают плавность движения с жесткой фиксацией. В автомобилях, которые выпускались более 10 лет назад, устанавливались обслуживаемые подшипники. Это означает, что их эксплуатационный ресурс мог быть продлен путем периодического смазывания и регулировки технологических зазоров.

Современные автомобили оснащаются необслуживаемыми подшипниками. Они не подлежат восстановлению и при износе меняются на новые. В основном на машины устанавливаются двухрядные или конические подшипники – производители интегрируют их в конструктивные элементы: ступицы, поворотные кулаки, тормозные барабаны. Подшипники разделяются на модели с дорожками внешнего и внутреннего качения.

Это увеличивает стоимость содержания автомобиля, так как при износе подшипника приходится менять весь узел, хотя он еще пригоден для эксплуатации. Для увеличения ресурса элементов качения устанавливаются средства защиты от влаги и загрязнения: крышки, заглушки. Но они, по мнению производителей, не настолько эффективны.

Почему изнашиваются подшипники

Обычно подшипники выдерживают 150 000-180 000 км пробега, но при благоприятных условиях эксплуатации технический ресурс увеличивается. В то же время известно много примеров, когда заводские подшипники не выдерживают и 70 000 км пробега.

На их работоспособность влияет множество факторов: интенсивность использования автомобиля, балансировка, сход-развал, конструктивные особенности подвески. Последнее касается геометрии элементов. Разрушительное воздействие на подшипники оказывают удары при переезде препятствий, например высоких бордюров.

Негативно сказывается на эксплуатационном ресурсе пробуксовка, резкие вхождения в повороты или полицейские развороты. Еще одна актуальная и распространенная проблема – небрежное отношение мастеров СТО. Так, во время ремонта тормозной системы при демонтаже узла неаккуратные действия (например, резкие, сильные удары молотком) повреждают подшипник. После завершения ремонта он быстро разрушается, и владелец опять вынужден обращаться на СТО. Чтобы избежать подобных проблем, для аккуратного снятия подшипников нужно использовать специализированный гидравлический пресс.

Подшипники качения и скольжения

Подшипник представляет собой специальное изделие, которое используется в качестве опоры для движущихся деталей механизма.

Основное его назначение – фиксация подвижных частиц относительно неподвижных деталей, а также снижение силы трения. Все заводские изделия качения идут с определенными условными обозначениями, маркировками. При системном условном обозначении название изделия содержит сведения о его размерах, особенностях конструкции. Все маркировки делятся на две большие группы – зарубежные и отечественные.

Зарубежные обозначения используют такие ведущие производители автомобильных подшипников как SKF, FAG, INA, Timken, Koyo, NSK, другие. Российскую систему применяют заводы РФ, стран СНГ. О том, какие существуют производители, виды подшипников, вы узнаете из данного обзора.

Подшипники качения и скольжения что это — разбираем!

Все комплектующие рассматриваемой группы делятся на две группы – скольжения и качения. В состав механизмов первой группы входят внешняя, внутренняя обоймы, второй – два кольца, сепаратор, шарики. Оба типа изделий должны снижать трение между стационарными и вращающимися узлами агрегата – это позволяет снижать потери энергии, уменьшать степень износа и нагрева деталей. Рассмотрим подробнее, какие бывают производители и виды подшипников.

Узел имеет вид массивной металлической опоры с небольшим отверстием, через которое подключаются вкладыш либо втулка. Для увеличения эффективности работы узла, уменьшения силы трения применяется смазка (плотная либо жидкая). Технические параметры зависят от размеров входящего в узел элемента, скорости вращения вала, величины подаваемых нагрузок, густоты смазки. Для смазывания можно использовать любую жидкость вязкой консистенции – эмульсию, керосин, масло.

В узлах данного типа трение скольжения заменяется трением качения, за счет чего в разы снижаются показатели износа. Конструкции и размеры подшипников могут быть разными, в качестве тел вращения используются иголки, ролики, шарики.

Один из самых распространенных типов узлов, в состав которого входит два кольца, между которыми устанавливается сепаратор и предустановленные шарики заданных параметров. Шарики помещаются по канавкам, которые в ходе производства тщательно шлифуются. Сепаратор гарантирует точное положение шариков и делает невозможным любой контакт между ними. В комплекте составляются двухрядные сепараторы.

В случае с роликоподшипниками роль тел вращения выполняют ролики (форма может быть любой – цилиндр, конус и т.д.). Конструктивно они похожи на шариковые, размеры деталей определяются стандартами ГОСТ.

Почему важен класс точности?

Для обозначения деталей очень важен класс точности – характеристика, которая указывает на точность изготовления отдельных деталей, узла в целом. Точность габаритов, вращения также маркируется в классе изделия. Класс подшипника указывается возле основного наименования.

Популярные бренды подшипников качения и скольжения

Крупнейшие мировые производители деталей – SKF, NTN, FAG/INA, SNR, KOYO, NSK. По качеству готовой продукции им не уступают российские компании – это «МОСКОВСКИЙ ПОДШИПНИК», «САРАТОВСКИЙ ПОДШИПНИКОВЫЙ ЗАВОД», «ПОДШИПНИКОВЫЙ ЗАВОД №6», «РОЛТОМ», «Самарский подшипниковый завод».

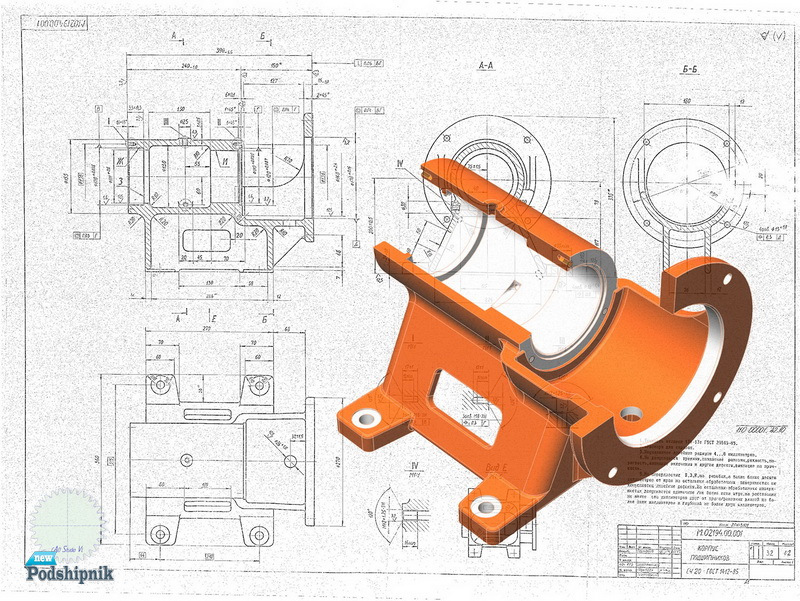

Установка подшипника в автомобиле

Подшипники в машине: виды, конструкции и особенности установки

Подшипники в машине являются важной деталью, которая существенно уменьшает износ вращающихся конструкций автомобиля. Благодаря подшипнику, увеличивается скорость вращения определенных деталей, что повышает показатели производительности и мощности агрегата в целом. Именно поэтому настоятельно рекомендуется своевременно смазывать подшипниковые узлы, проводить их осмотр или замену, и тогда в ходовой части авто будет гораздо меньше проблем.

Виды подшипников для автомобилей

Мы уже разобрались насколько важная эта деталь, теперь рассмотрим, какие подшипники в автомобиле бывают в принципе.

Конструкционные особенности подшипников

Все подшипники с одной стороны имеют примерно одинаковую конструкцию, но есть важные отличительные особенности. Вот, к примеру, три абсолютно разных подшипника, и в каждом из видов есть свои нюансы.

Важно знать, что при замене подшипников его конструкцию в большинстве случаев нельзя поменять частично. Например, обойма, которая окружает внутренние части подшипника, на первый взгляд может показаться вполне пригодной, и многие в целях экономии используют старую обойму повторно, меняя лишь внутреннюю «начинку». Но в результате ресурс нового подшипника сокращается в несколько раз, и все из-за той самой старой обоймы, состояние которой невозможно определить на глаз.

Есть еще один важный ингредиент подшипника – сальник (пыльник). Эта деталь чаще всего производится из закаленной резины, и необходима для предотвращения вытекания смазки, проникновения внутрь подшипника влаги, грязи, пыли. Сальник всегда меняется одновременно с подшипником. Но при этом он продается и отдельно, а не только в комплекте. И если вы купили подшипник без такого важного уплотнения, рекомендуется приобрести его отдельно и установить. Тем самым вы продлите срок службы подшипникового узла.

Особенности установки разного вида подшипников

От того, насколько правильно установлены подшипники в машине, зависит их работоспособность.

Конический тип подшипников используют в парной установке, при этом затягивают внутренние обоймы, как показано на схеме (а), реже делают затяжку внешних обойм (б).

Грамотное натяжение позволит подшипнику выдерживать серьезные нагрузки, в том числе ударные. Особенно это важно при установке детали на вал, ступицы колес.

Шариковые и роликовые подшипники могут быть установлены разными способами:

Установка враспор более простая и часто используемая для коротких валов. При таком способе установки ось вала будет перемещаться в одном направлении. Чтобы не произошло защемление вала в опорах, необходимо продумать осевой зазор, примерно 0,2-0,5 мм.

При фиксирующем способе установки подшипника вал может перемещаться как в одном направлении, так и в обоих. Нагрузка при этом воспринимается и осевая и радиальная. А при плавающей опоре идет восприятие только осевой силы.

Выбор способа установки определяется в зависимости от того, на какую часть машины монтируется подшипник, и какой эффект планируется получить на выходе. Каждая из схем имеет свои положительные и отрицательные моменты, поэтому важно, чтобы установка подшипника производилась профессионалами, либо самостоятельно при условии наличия определенных знаний. Следует помнить, что грубые ошибки при установке существенно снижают не только работоспособность подшипника, но и всего узла в целом.

Похожие статьи

Как по размерам определить номер подшипника

При необходимости приобрести новый подшипник, самым простым вариантом является его заказ по каталогу производителя. Однако сделать этом можно, только зная номер нужного изделия.

Где можно уточнить номер

Определить его можно:

В последнем случае необходимо знать основные геометрические размеры подшипника. К ним относятся два диаметра: внутренний, обозначаемый (d), и внешний (D), а также его ширина (В).

Следовательно, для поиска вам потребуется следующая маркировка: d*D*B (именно в такой последовательности заполняется поисковое поле калькулятора).

Замена заднего подшипника

Подшипник задней ступицы отвечает за бесперебойное вращение заднего колеса автомобиля. И именно эта, как кажется на первый взгляд, незначительная деталь при неисправности способна вывести из строя другие узлы машины. Поэтому не стоит тянуть с заменой запчасти, а обратиться в автосервис, или же поменять самостоятельно, следуя инструкции ниже.

Как понять, что необходима замена заднего подшипника?

Основные признаки неисправности подшипника:

По каким причинам подшипники быстро выходят из строя?

Автомобильный справочник

для настоящих любителей техники

Подшипники качения

Подшипники качения являются одними из наиболее важных компонентов машин. К ним предъявляются высокие требования в отношении нагрузочной способности и эксплуатационной надежности. Подшипники качения широко применяются в автомобилях, например, в качестве подшипников генераторов и стартеров, ступичных подшипников, подшипников стоек подвески, трансмиссий, карданных валов, насосов систем охлаждения, натяжных роликов, систем рулевого управления, двигателей стеклоочистителей, вентиляторов и топливных насосов.

Общие принципы

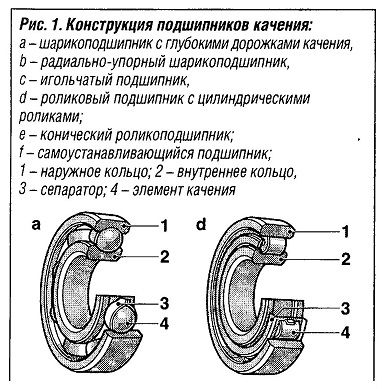

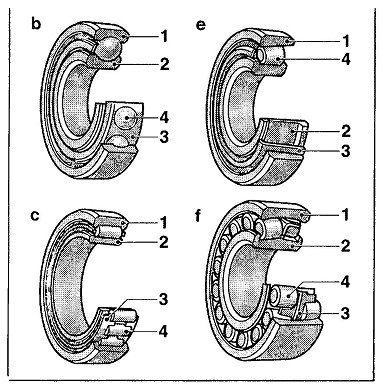

Тип подшипников качения

Подшипники качения обычно включают два кольца (рис. «Конструкция подшипников качения» ), сепаратор и элементы качения. Элементы качения направляются сепаратором по дорожкам качения. В качестве элементов качения используются шарики, цилиндрические ролики, игольчатые ролики, конические ролики и самоустанавливающиеся ролики. Подшипник качения может смазываться консистентной смазкой. Для защиты от попадания грязи он устанавливается с крышками или прокладками.

В подшипниках качения происходит передача внешнего усилия с одного кольца подшипника на другое через элементы качения. В зависимости от основного направления нагрузки подшипники подразделяются на радиальные и осевые (упорные).

|  |

Конструктивные размеры подшипников качения

Подшипники качения являются готовыми к установке компонентами машин. Их наружные размеры приведены в стандартах DIN 623 и DIN ISO 355.

Для данного диаметра отверстия могут иметь место самые различные значения наружного диаметра и ширины подшипника. Для идентификации диапазонов ширины и диаметра подшипников качения используются стандартизованные коды.

Допуски подшипников качения

Допуски подшипников качения стандартизованы в соответствии с классами точности в стандартах ISO 492 и DIN 620. Подшипники качения нормальной точности, т.е с допуском класса РО (также называемого PN) в общем случае отвечают всем требованиями, предъявляемым машиностроением к качеству подшипников. Для более строгих требований стандарт предусматривает более высокие классы точности Р6, Р5, Р4, и Р2.

Таблицы допусков можно найти в каталогах производителей подшипников качения.

Люфт подшипника качения

Люфт не установленного подшипника качения представляет собой расстояние, на которое кольца подшипника можно сдвинуть относительно друг друга. Необходимо различать осевой и радиальный люфты.

Радиальный люфт определен в стандарте DIN 620, Часть 4. Нормальная категория радиального люфта — СО. В соответствии с условиями эксплуатации, такими как, например, переходные режимы и высокие температуры, можно использовать другие категории радиального люфта С1 и С2 ( СО).

Осевой люфт определяется радиальным люфтом и геометрией элементов качения и всегда приводится как справочный параметр.

Материалы подшипников качения

Кольца и элементы качения подшипников изготавливаются из специальной легированной хромом стали (100 Cr6 (DIN 17 230) или 52100 (ASTM А295) с высокой степенью очистки и твердостью HRC 58-65.

Изготавливаются из металлического листа или пластика. Металлический сепаратор в небольших подшипниках качения как правило изготовлен из листовой стали.

Для изготовления пластмассовых сепараторов в большинстве случаев используется полиамид 66 (РА66). Этот материал, особенно когда он упрочнен стекловолокном, отличается превосходным сочетанием прочности и эластичности. Сепараторы из полиамида РА66, упроченного стекловолокном, пригодны для длительной работы при температурах до 120 °С.

Для особых условий эксплуатации (очень высоких тепловых нагрузок) в качестве материалов сепараторов применяются другие термопласты и дуропласты.

Выбор подшипников качения

Чтобы правильно выбрать подшипник из огромного количества вариантов, необходимо учитывать большое количество внешних факторов.

Критерии выбора подшипников качения

Нагрузка

Тип и размер подшипника качения обычно определяются величиной и направлением воздействующей на него нагрузки. В случае низких и средних нагрузок обычно применяются шарикоподшипники с глубокими дорожками качения. Роликовые подшипники имеют преимущества в случае высоких нагрузок и ограниченного пространства для установки. За исключением только радиально нагруженных игольчатых подшипников, роликовых подшипников, с цилиндрическими роликами и упорных подшипников подшипники качения могут одновременно воспринимать радиальные и осевые нагрузки (комбинированную нагрузку). Шарикоподшипники с глубокими дорожками качения передают осевые нагрузки в обоих направлениях, в то время как радиальноупорные шарикоподшипники и конические роликоподшипники могут быть нагружены только в одном направлении.

Роликовые подшипники с цилиндрическими роликами и самоустанавливающиеся подшипники особенно подходят для радиальных нагрузок и в меньшей степени для осевых нагрузок.

Скорость вращения

Шарикоподшипники с точечным контактом между элементами качения имеют более высокий предел скорости вращения, чем роликоподшипники такого же размера. Допустимая скорость вращения подшипника качения также зависит от процесса смазки. Подшипник, смазываемый маслом, имеет более высокий предел скорости вращения, чем подшипник, смазываемый консистентной смазкой.

Сборка

Существенным является также различие между подшипниками с фиксацией в осевом направлении и без фиксации. К нефиксированным подшипникам можно отнести конические роликоподшипники, радиально-упорные шарикоподшипники, роликовые подшипники с цилиндрическими роликами и игольчатые подшипники. Эти подшипники как правило легче собирать и разбирать, чем фиксированные подшипники, такие как шарикоподшипники с глубокими дорожками качения и самоустанавливающиеся подшипники. Во время сборки конических роликоподшипников и радиально-упорных шарикоподшипников необходимо отрегулировать их люфт и предварительный натяг, что всегда требует большой осторожности.

Дополнительные критерии выбора

В дополнение к вышеуказанным критериям при выборе подшипника качения необходимо также учитывать возможность угловой регулировки с целью компенсации смещения опорных точек, плавность хода, трение и стоимость.

Схемы установки подшипников

Как правило, для направления и опоры вращающейся части машины требуется установить на некотором расстоянии друг от друга два подшипника. При этом имеются два важных варианта установки подшипников.

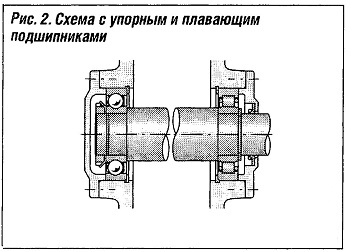

Схема с упорным и плавающим подшипниками

Два радиальных подшипника посажены на вал и в корпусе. Расстояние между двумя опорными точкам определяется переходными частями в пределах допуска.

В качестве упорных подшипников часто используются однорядные шарикоподшипники с глубокими дорожками качения. В качестве плавающих подшипников обычно используются роликовые подшипники с цилиндрическими роликами, игольчатые подшипники и шарикоподшипники со свободным перемещением наружного кольца относительно внутреннего.

В случае высоких радиальных и осевых нагрузок, например, в качестве ступичных подшипников также используются двухрядные радиально-упорные шарикоподшипники и конические роликоподшипники.

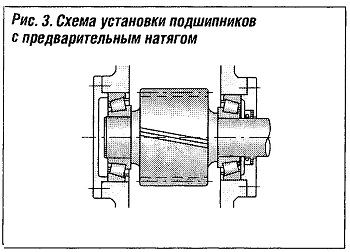

Схема установки подшипников с предварительным натягом

Допуски и посадки подшипниковых узлов

Подшипники качения как правило имеют отрицательные допуски диаметра отверстия, наружного диаметра и ширины, т.е. номинальный размер всегда является максимальным размером.

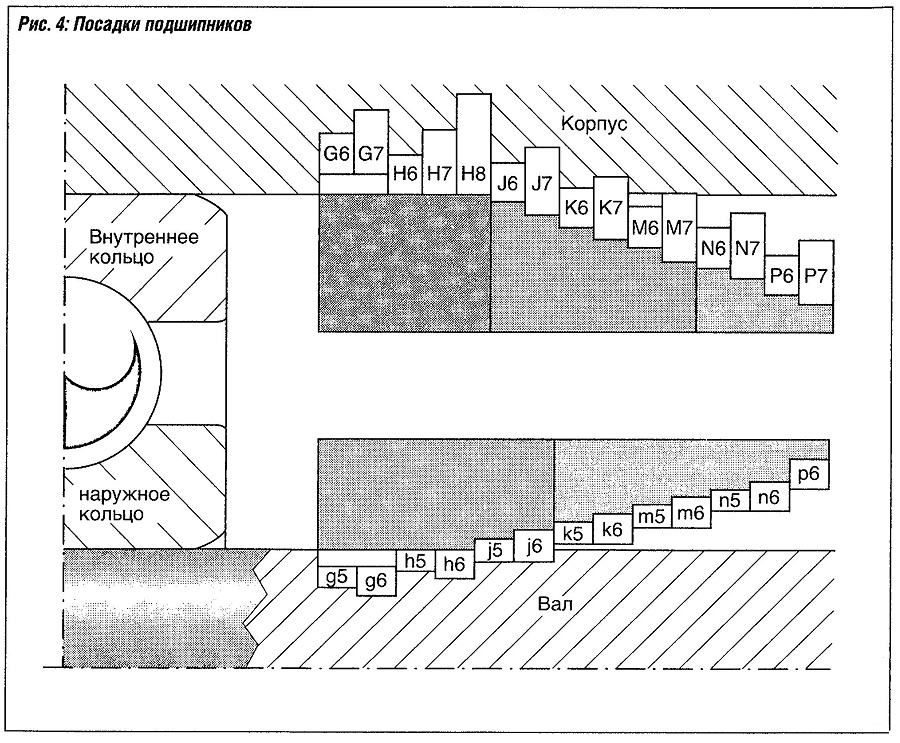

Установка колец в опорных точках (на валу и в расточке корпуса) является важной при сборке подшипников качения. Прежде всего подшипники качения не должны проскальзывать в касательном направлении под действием нагрузок со стороны вала или корпуса. Самым безопасным и легким способом обеспечить правильную установку является правильный выбор посадок и допусков с тем, чтобы нагрузочная способность подшипника могла использоваться в полной степени. В зависимости от диапазона допуска посадочного гнезда подшипника применяются свободная посадка, переходная посадка или посадка с натягом (см. рис. «Посадки подшипников» ).

Для правильного выбора посадки крайне важно знать условия нагрузки колец подшипника. При этом, в зависимости от направления нагрузки и вращения колец подшипника проводится различие между двумя типами нагрузки:

Вследствие малой толщины колец подшипника вариации формы посадочных гнезд передаются на дорожки качения. Отсюда следует, что сопряженные части должны иметь как можно лучшее качество формы в отношении, например, концентричности, цилиндричности и биения.

Расчет наибольшего допустимого давления подшипника

При вычислении нагрузочной способности подшипника качения необходимо различать статическую и динамическую нагрузочную способность. Основные принципы вычисления статической нагрузочной способности приведены в стандарте ISO 76, а динамической нагрузочной способности — в стандарте ISO 281.

Статическая нагрузочная способность подшипника

Если подшипник испытывает нагрузку как в радиальном, так и в осевом направлении, эквивалентная статическая нагрузка подшипника Р0 определяется следующим образом:

Х0 — коэффициент радиальной нагрузки; X0 = 0,6 для однорядных шарикоподшипников с глубокими дорожками качения;

Y0 — коэффициент осевой нагрузки; Y0 = 0,5 для однорядных шарикоподшипников с глубокими дорожками качения;

Fr — радиальная нагрузка в Н;

Fa — осевая нагрузка в H.

где С0 — условная статическая нагрузка. С0 определяет нагрузку, при которой общая остаточная деформация элементов качения и колец в наиболее нагруженной точке контакта составляет 0,0001 диаметра элемента качения. В каталогах указывается значение Со для всех подшипников качения.

В случае обычных требований может быть принято характеристическое значение fs = 1. Требование меньшей величины деформации ( 1.

Динамическая грузоподъемность подшипника

Вычисление динамической грузоподъемности основано на методе, приведенном в стандарте ISO 281. Эта характеристика определяет срок службы вращающегося под нагрузкой подшипника качения, когда рабочие поверхности могут испытывать усталость материала. При этом важной характеристикой является номинальная динамическая нагрузочная способность С. Она определяет нагрузку подшипника качения, при которой его номинальный ресурс составит один миллион оборотов.

Для вычисления номинальной долговечности подшипника, в соответствии со стандартом ISO 281, используются следующие параметры и соотношения:

L10 = 10 6 (C/P) p в оборотах,

L 10h = 10 6 /60n (C/P) p в часах, где

L10 — номинальная долговечность, достигшая или превысившая 90 % ресурса идентичных подшипников из одной большой партии;

С — номинальная динамическая нагрузка в Н, указываемая в каталогах подшипников;

Р — эквивалентная грузоподъемность в Н;

p — показатель степени, p = 3 для шарикоподшипников, р = 10/3 для роликоподшипников;

Эквивалентная динамическая нагрузка Р определяется как воображаемая нагрузка, постоянная по величине и направлению, которая оказывает такое же влияние на срок службы подшипника, как фактические радиальная и осевая нагрузки. Она может быть определена по формуле:

Р = XFr+ YFa в H,

Fr — радиальная нагрузка;

Fa — осевая нагрузка.

Коэффициенты радиальной нагрузки Х и осевой нагрузки Y зависят от типа подшипника, размера, величины люфта и соотношения нагрузки и указаны в стандарте ISO 281 или каталогах подшипников качения.

Уточненная долговечность подшипника

a1 — вероятностный коэффициент, например, для вероятности 90%: a1 = 1; 95 %: a1 = 0,62;

a2 — коэффициент, учитывающий специальную конструкцию подшипника (внутреннюю конструкцию и материалы);

а3 — коэффициент, учитывающий условия эксплуатации подшипника, такие как смазка и рабочая температура.

Поскольку коэффициенты а2 и а3 в общем случае не являются независимыми, они часто объединяются в обобщенный коэффициент трения а2з:

Многочисленные систематические исследования и практический опыт эксплуатации дают возможность количественно оценить влияние материалов и условий эксплуатации на достижимый срок службы подшипников качения. Изготовителями подшипников представлены диаграммы и компьютерные программы вычислений коэффициентов а2, а3 и а23.