Принцип работы компрессионной холодильной машины

Устройство и принцип работы компрессионной холодильной машины

Из всех способов наибольшее применение получило охлаждение с помощью холодильных машин (машинное охлаждение), при котором используется принцип кипящих жидких газов. Работа холодильной машины полностью автоматизирована, что обеспечивает удобство в эксплуатации, безопасность работы обслуживающего персонала, возможность соблюдения требуемого температурного режима для различных видов продуктов, а также режима экономии.

Ресивер представляет собой стальной герметичный сосуд, служащий для накопления, хранения сжиженного хладона и равномерной его подачи в другие части холодильной машины. В ресивере и конденсаторе поддерживается одинаковое давление, равное давлению конденсации. Из ресивера жидкий хладон подается к терморегулирующе-му вентилю 10.

щий температуру паров хладона на выходе из испарителя. При повышении температуры, что является признаком недостаточного заполнения испарителя, клапан вентиля автоматически открывается, увеличивая подачу жидкого хладона в испаритель. Другой важной функцией ТРВ является дросселирование (расширение жидкости при истечении через узкие отверстия) жидкого хладона. Дросселирование происходит в кольцевой щели между игольчатым клапаном и седлом вентиля. На этом участке резко падает давление жидкого хладона, поскольку в испарителе поддерживается более низкое давление, чем в конденсаторе и ресивере. При этом давление конденсации хладона понижается до давления кипения. Соответственно понижается температура кипения жидкого хладона.

Устройство и принцип действия компрессионной

Холодильной машины

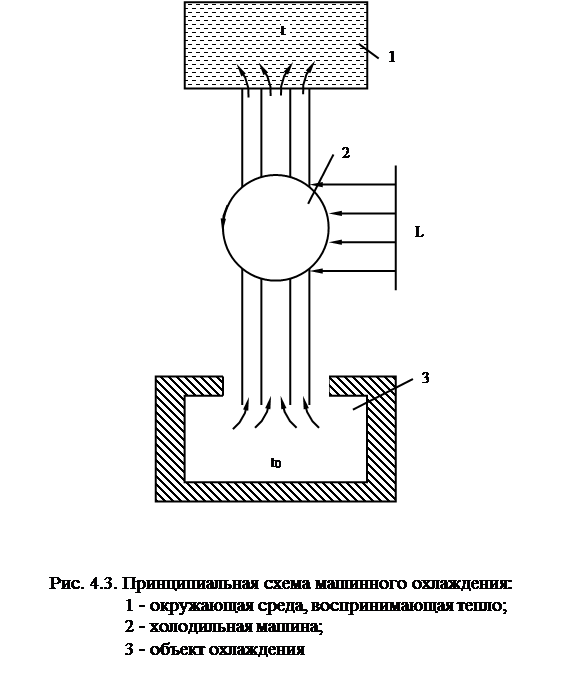

Холодильные машины предназначены для понижения температуры окружающей среды и непрерывности поддержания заданной низкой температуры. Тепло, отнимаемое от охлаждаемого объекта, воспринимается холодильным агентом и передается им окружающей среде. Принципиальная схема машинного охлаждения представлена на рис. 4.3.

Тепло от объекта Q0, например, от воздуха камеры хранения мороженых продуктов, при низкой температуре t0 передается рабочему веществу холодильной машины. Далее в процессе сжатия паров холодильного агента затрачивается работа L, в результате чего повышается температура рабочего вещества, и тепло, отнятое от охлаждаемого объекта, вместе с теплом, эквивалентным затраченной работе (Q0+L), передается окружающей среде, например воздуху или воде, поступающей на конденсатор, имеющей более высокую температуру t.

При этом холодильный агент (рабочее вещество), циркулирующее в холодильной машине, совершает обратный круговой процесс – холодильный цикл.

|

Для осуществления этого цикла затрачивается работа L. Общее количество тепла, передаваемого в окружающую среду с температурой t, в соответствии с законом сохранения энергии составляет

Равенство (1) называется уравнением энергетического (теплового) баланса паровой компрессионной холодильной машины.

Количество тепла, отводимое в единицу времени от охлаждаемого объекта, называется холодопроизводительностью установки.

Тепло, отводимое от охлаждаемого объекта одним килограммом холодильного агента, т.е. тепло q0, называется его удельной холодопроизводительностью.

где Q0 – холодопроизводительность установок, Вт;

G – количество хладона, циркулирующего в системе, кг/с.

Эффективность работы холодильной машини оценивается холодильным коэффициентом e, представляющим собой отношение холодопроизводительности установки Q0 к затраченной работе L.

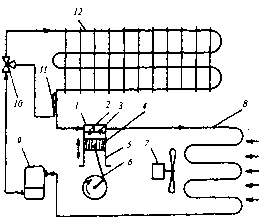

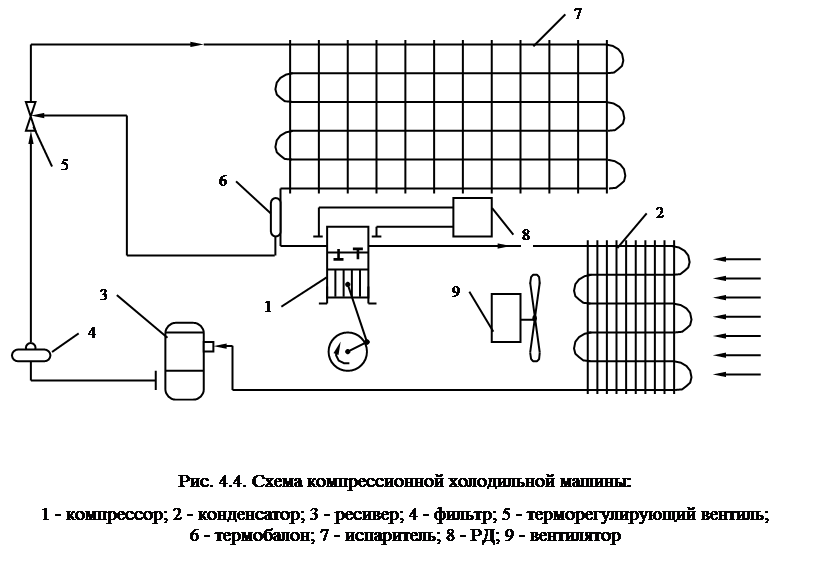

Компрессионная холодильная машина (рис. 4.4.) состоит из следующих основных узлов: испарителя, компрессора, конденсатора, ресивера, фильтра-осушителя, терморегулирующего вентиля. Автоматическое действие машины обеспечивается терморегулирующим вентилем и регулятором давления. К вспомогательным аппаратам, способствующим повышению экономичности и надежности работы машины, относятся: ресивер, фильтр, теплообменник, осушитель. Машина привидятся в действие электродвигателем.

Испаритель – охлаждающая батарея, которая поглощает тепло окружающей среды за счет кипящего в ней при низкой температуре хладагента. В зависимости от вида охлаждаемой среды различают испарители для охлаждения жидкости и воздуха.

Компрессор предназначен для отсасывания паров хладагента из испарителя, сжатия и нагнетания их в перегретом состоянии в конденсатор. В малых холодильных машинах применяют поршневые и ротационные компрессоры, причем наибольшее распространение получили поршневые.

|

Конденсатор – теплообменный аппарат, служащий для сжижения паров хладагента путем их охлаждения. По виду охлаждающей среды конденсаторы выпускают с водяным и воздушным охлаждением. Конденсаторы с принудительным движением воздуха имеют вертикально расположенные плоские змеевики из медных или стальных оребренных труб. Естественное воздушное охлаждение применяется только в холодильных машинах бытовых электрохолодильников. Конденсаторы с водяным охлаждением бывают кожухозмеевиковые и кожухотрубные.

Ресивер – резервуар, служащий для сбора жидкого хладагента с целью обеспечения его равномерного поступления к терморегулирующему вентилю и в испаритель. В малых хладоновых машинах ресивер предназначен для сбора хладагента во время ремонта машины.

Фильтр состоит из медных или латунных сеток и суконных прокладок. Он служит для очистки системы и хладагента от механических загрязнений, образовавшихся в результате недостаточной очистки их при изготовлении монтаже и ремонте. Фильтры бывают жидкостные и паровые. Жидкостный фильтр устанавливается после ресивера перед терморегулирующим вентилем, паровой – на всасывающей линии компрессора.

Для предотвращения попадания ржавчины и механических частиц в цилиндры малых фреоновых холодильных машин, во всасывающую полость компрессора вставляют фильтр в виде стаканчика из латунной сетки.

Терморегулирующий вентиль обеспечивает равномерное поступление хладона в испаритель, распыляет жидкий хладагент, тем самым понижает давление конденсации до давления испарения. При недостаточном заполнении испарителя жидкостью часть поверхности его не используется, что ведет к нарушению нормального режима работы машины и температуры испарения хладагента.

Регулятор давления состоит из прессостата (регулятора низкого давления) и маноконтроллера (выключателя высокого давления). Для регулировки температурного режима в определенных пределах необходимо, чтобы холодопроизводительность холодильной машины всегда превышала приток тепла к ней. Поэтому в нормальных условиях нет необходимости в непрерывной работе холодильной машины.

Работа холодильной машины происходит следующим образом. Легкоиспаряющаяся жидкость (хладон) поступает через терморегулирующий вентиль в испаритель. Попадая в условия низкого давления, она кипит, превращаясь в пар, и при этом отбирает тепло у воздуха, окружающего испаритель. Из испарителя пары хладона отсасываются компрессором, сжижаются и в перегретом от сжатия состоянии нагнетаются в конденсатор. В охлаждаемом водой или воздухом конденсаторе они превращаются в жидкость. Жидкий хладон стекает по трубам конденсатора и скапливается в ресивере, откуда под давлением проходит через фильтр, где задерживаются механические примеси (песок, окалина и др.). Очищенный от примеси хладон, проходя через узкое отверстие терморегулирующего вентиля, дросселируется (мнется), распыляется и при резком снижении и температуры поступает в испаритель, после чего цикл повторяется.

Рабочий цикл холодильной машины с учетом взаимодействия приборов автоматики состоит в следующем. При включенном электродвигателе контакты реле давления разомкнуты, терморегулирующий вентиль не пропускает жидкий хладон из конденсатора в испаритель, так как игла до конца вошла в седловину и плотно закрыла проходное сечение. В испарителе в это время продолжается процесс кипения оставшегося после включения жидкого хладагента. От притока внешнего тепла температура испарителя постепенно повышается и, следовательно, давление скопившихся в нем паров возрастает. Давление в испарителе будет расти до тех пор, пока прессостат реле давления не замкнет контакты и машина не вступит в работу.

Понижение температуры окружающей среды снижает величину теплопритока. Кипение становится менее интенсивным, сокращается количество пара, падает давление в испарителе до предела, при котором реле давления размыкает контакты и машина останавливается. Через несколько секунд после остановки машины давление в термобаллоне и испарителе сравнивается и игольчатый клапан терморегулирующего вентиля закрывается.

Холодильные агенты

Хладагенты – это рабочие вещества паровых холодильных машин, с помощью которых обеспечивается получение низких температур. Наиболее распространенные из них – хладон и аммиак.

При выборе хладагента руководствуются его термодинамическими, теплофизическими, физико-химическими и физиологическими свойствами. Важное значение имеет также его стоимость и доступность. Хладегенты не должны быть ядовиты, не должны вызывать удушья и раздражения слизистых оболочек глаз, носа и дыхательных путей человека.

Было установлено, что хлоросодержащие хладагенты, достигая стратосферы, разлагаются там ультрафиолетовыми лучами и высвобождают хлор, быстро реагирующий с озоном, разрушая таким образом озоновый слой.

В 1995 г. в Вене была принята Конвенция о защите озонового слоя. К ней присоединились 127 государств. В 1989 г. вступил в силу Монреальский протокол о постепенном сокращении, а затем о полном прекращении в 2030 г. выпуска озоноразрушающих хладагентов. К опасным группам были отнесены хладоны R-11, R-12, R-113, R-114, R-115, R-12 B1, R-13 B1, R-114 B2. В 90-х годах текст протокола был ужесточен путем введения ограничений не только на производство, но и на торговлю, экспорт и импорт любой холодильной техники, содержащей озоноразрушающие вещества.

В настоящий момент установлены следующие сроки запрета производства и применения озоноразрушающих хладагентов:

— R-11, R-12, R-502 – полное прекращение производства 1 января 1996 г.

— R-22 – отнесен к группе соединений, имеющих меньшую экологическую опасность. Он должен быть практически полностью исключен из рынка хладагентов в 2020 г.

Для замены R-12, R-502 и R-22 основными производителями химической продукции были разработаны и выпускаются переходные (с содержанием хлорфторуглеродов) и озонобезопасные (состоящие только из фторуглеродов) смеси хладагентов (табл. 1 и табл. 2).

Переходные (сервисные хладагенты)

| Заменяемые хладагенты | Классификация ASHRAE | Cостав |

| R 12 | R-401A | R22/152a/124 |

| R-401B | R22/152a/124 | |

| R-406A | R22/600a/142в | |

| R-409A | R22/124/142в | |

| R-409B | R22/124/142в | |

| R 502 | R-22 | |

| R-402A | R22/125/290 | |

| R-402B | R22/125/290 | |

| R-403A | R22/218/290 | |

| R-403B | R22/218/290 |

Свободные от хлора HFC

| Заменяемые хладагенты | Классификация ASHRAE | Cостав |

| R 12 | R 134 A | |

| R-22 | R 407 C | R32/125/134a |

| R 502 | R 404 A | R143a/125/134a |

На предприятиях торговли в настоящее время используются холодильные машины работающие на хладагентах R22, R134а и в перспективе на R717 (аммиаке).

R22 (CHF2Cl) – бесцветный газ, обладающий положительными физико-химическими, физиологическими и др. свойствами.

Коэффициент теплоотдачи R-22 на 30% выше, чем R12. При замене R12 на R22 холодопроизводительность компрессора при том же температурном режиме увеличивается на 60%, а удельный расход электроэнергии уменьшается на 6% благодаря меньшим дроссельным потерям в компрессоре. Широко применяется R22 в низкотемпературных холодильных установках и установках кондиционирования воздуха.

R134а (CF3CFH2) – нетоксичен и неогнеопасен, но при соприкосновении с пламенем и горячими поверхностями разлагается с образованием высокотоксичных продуктов. В целом R134а по энергетическим характеристикам проигрывает R-12. Ввиду значительного значения потенциала глобального потепления R134а рекомендуется применять в герметичных холодильных системах. В тоже время озоносберегающий потенциал R134а близок к 0. Применение R134а вместо R22 потребует существенных изменений в размерах оборудования (большой диаметр труб теплообменных устройств, увеличение размеров компрессора). Все это должно привести к значительному увеличению стоимости холодильного оборудования. Таким образом для производителей все более трудным становится рациональный подбор хладагента применительно к конкретному объекту. Поэтому проблема использования в качестве хладагентов природных веществ, и в первую очередь аммиака, наиболее актуальна у производителей холодильного оборудования.

Дата добавления: 2018-11-25 ; просмотров: 871 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Схема и принцип работы компрессионной холодильной машины

Парокомпрессионные холодильные машины являются наиболее распространёнными и универсальными устройствами. Если рассматривать холодильную технику, задействованную в сфере сервиса, то парокомпрессионная холодильная машина является главной частью любой установки и называется компрессионным холодильным агрегатом.

Из конденсатора жидкий хладагент, с температурой окружающей среды, попадает в фильтр-осушитель 3. В фильтре-осушителе, заполненном металлическими сетками с гранулами селикагеля, происходит задержание механических примесей и воды, содержащихся в хладагенте. Механические примеси образуются вследствие работы компрессора, а вода из-за химических реакций между хладагентом, маслом и присадками, необходимыми для предотвращения коррозии элементов агрегата.

Таким образом, пока работает компрессор, продукты охлаждаются. Экономия электроэнергии достигается отключением компрессора, что приводит к медленному повышению температуры продуктов. Как только эта температура повышается до установленного терморегулятором предела, компрессор вновь включается и температура понижается, т.е. автоматически организуется экономичная прерывистая работа компрессора.

— экономичность при работе; возрастает при длительной

— простота эксплуатации; эксплуатации.

Рис. 2.2. Двухкаскадная компрессионная холодильная машина.

1.8. Схема устройства и принцип работы компрессионной холодильной машины

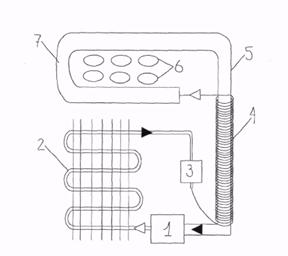

Компрессионная холодильная машина (рис. 1.2) состоит из компрессора К, испарителя И, конденсатора КД и регулирующего вентиля РВ. Все указанные узлы соединены между собой трубопроводами и образуют замкнутую систему, в которой находится холодильный агент.

Компрессор обеспечивает циркуляцию хладагента в системе холодильной машины. Он отсасывает из испарителя пары хладагента в цилиндр, сжимает их и нагнетает в конденсатор. Компрессор приводится в действие электродвигателем.

В конденсаторе обеспечивается охлаждение паров хладагента до их насыщения и конденсации, т.е. до перехода паров в жидкое состояние. Конденсатор охлаждается воздухом или водой.

Эффект охлаждения объекта достигается в испарителе. В нем жидкий хладагент кипит (испаряется), отбирая тепло от окружающей среды, подлежащей охлаждению. Испаритель и конденсатор являются основными теплообменными аппаратами холодильной машины.

Регулирующее устройство пропускает жидкий хладагент из конденсатора в испаритель через проходное отверстие

малого диаметра. При прохождении хладагента через такое отверстие происходит дросселирование жидкости, т.е. жидкий хладагент поступает в испаритель под низким давлением, что необходимо для его кипения (испарения) при низкой температуре.

Рис. 1.2. Принципиальная схема компрессионной холодильной машины: K — компрессор; И — испаритель; КД — конденсатор; РВ — регулирующий вентиль

В качестве регулирующего устройства используют вентили или капиллярные трубки. В холодильных агрегатах бытовых холодильников применяют исключительно капиллярные трубки.

Принцип работы компрессионной холодильной машины заключается в следующем. При работе компрессора (см. рис. 1.2.) в испарителе, находящемся на стороне всасывания, понижается давление имеющегося в нем хладагента. При низком давлении хладагент интенсивно испаряется (кипит), отнимая необходимое для этого тепло из окружающей среды через металлические стенки испарителя. Пары хладагента отсасываются компрессором и, пройдя по всасывающему трубопроводу, поступают в цилиндр компрессора. В цилиндре пары хладагента сжимаются и под давлением (примерно от 6 до 15 атмосфер) нагнетаются по нагнетательному трубопроводу в конденсатор. В конденсаторе, охлаждаемом водой или воздухом, хладагент при высоком давлении и температуре, соответствующей температуре конденсации, переходит в жидкое состояние и через регулирующий вентиль поступает в испаритель. В момент прохождения хладагента через малое отверстие вентиля давление его понижается от давления, при котором происходит конденсация хладагента до давления, при котором происходит его испарение.

Низкое давление в испарителе, создаваемое компрессором, обеспечивает кипение хладагента при низкой температуре.

Таким образом, при работе холодильной машины в ее системе циркулирует холодильный агент, который, отнимая тепло от охлаждаемого объекта через испаритель, отдает его в окружающую среду через конденсатор.

Эффективность работы компрессионной холодильной машины можно повысить, применив дополнительно теплообменник. Принципиальная схема такой машины приведена на рис.1.3.

Рис. 1.3. Принципиальная схема компрессионной холодильной машины с теплообменником: К — компрессор; КД — конденсатор; РВ -регулирующий вентиль; И — испаритель; ТО — теплообменник

Дополнительное (после конденсатора) охлаждение жидкого хладагента (переохлаждение жидкости) перед его поступлением в испаритель увеличивает количество тепла, отнимаемое хладагентом от окружающей среды. Одновременно подогрев холодных паров хладагента (перегрев паров), выходящих из испарителя, предотвращает попадание в цилиндр компрессора жидкого хладагента, что исключает возможность гидравлического удара

«Бытовые машины и приборы» : учебное пособие ч.1/ Б.Е.Кочегаров, В.В. Лоцманенко, Г.В. Опарин – Владивосток : Изд-во ДВГТУ

Устройство и принцип действия компрессионной холодильной машины

Принцип действия компрессионной холодильной машины основан на изменении физического (агрегатного) состояния холодильного агента в зависимости от его давления. При понижении давления регулирующим вентилем и поступлении холодильного агента в испаритель он испаряется (кипит), т. е. переходит из жидкости в парообразное состояние, в конденсаторе же этот холодильный агент конденсируется (превращается в жидкость).

Все элементы холодильной машины испаритель, компрессор, конденсатор и регулирующий вентиль — соединены последовательно трубопроводами и образуют замкнутую герметичную систему, заполненную холодильным агентом.

Испаритель служит для кипения холодильного агента при низкой температуре и соответствующем давлении за счет тепла, отнятого от окружающей охлаждаемой среды. Этот процесс может осуществляться двумя путями: непосредственно от среды к холодильному агенту через стенки испарителя —система непосредственного охлаждения и посредством теплоносителя —рассольное охлаждение.

В испаритель должно поступать строго определенное количество холодильного агента. Избытка жидкого холодильного агента в испарителе независимо от величины тепловой нагрузки допускать нельзя, так как это приводит к повышению температуры кипения, снижению экономичности работы холодильной машины и может вызвать аварию. При недостатке жидкого холодильного агента в испарителе некоторая его часть не используется, что также ухудшает режим работы вследствие понижения температуры кипения.

Рассольную систему охлаждения применяют главным образом там, где нельзя использовать систему непосредственного охлаждения, т. е. в следующих случаях:

Рассол или, как его называют, теплоноситель —это рабочее тело, которое отбирает тепло от одной части холодильной установки и отдает его другой, не меняя при этом своего агрегатного состояния. Наибольшее применение в качестве теплоносителя получили растворы в воде хлористого натрия NaCl и хлористого кальция СаС12.

Рассол охлаждается в испарителе и затем по трубам поступает в батареи, расположенные в камерах хранения продуктов. Рассольные батареи изготавливают различных конструкций. В холодильных фреоновых установках для охлаждения рассола широко применяют кожухотрубные и кожухозмеевиковые испарители. Рассол поступает в этот испаритель и выходит из него в охлаждающие батареи под напором, создаваемым насосом. Батареи, размещаемые в камерах у стен или под потолком, представляют собой змеевики из гладких или оребренных труб, которые заполнены рассолом.

В аммиачных холодильных установках применяют кожухотрубный испаритель, состоящий из горизонтального цилиндрического кожуха с приваренными на концах трубными решетками, и стальных труб, которые развальцованы в отверстиях решеток. Рассол протекает по трубам, а в межтрубном пространстве кожуха кипит аммиак.

В качестве теплоносителя может быть применен воздух. Такое охлаждение называется воздушным. Воздух охлаждается в воздухоохладителе, состоящем из оребренных труб, в которых кипит холодильный агент, и затем подается вентилятором в камеры хранения продуктов. Недостатком воздушного охлаждения является малая теплоемкость воздуха как теплоносителя и повышенная усушка неупакованных продуктов. Преимущество воздушного охлаждения состоит в том, что процесс охлаждения протекает более интенсивно и улучшаются условия хранения охлажденных грузов за счет более равномерного распределения температуры и влажности воздуха по объему охлаждаемого помещения.

Компрессор предназначен для отсасывания паров холодильного агента из испарителя и сжатия их при затрате механической энергии. При этом давление и температура паров холодильного агента повышаются.

Конденсаторы служат для сжижения сжатых компрессором паров холодильного агента за счет отвода от них теплоты конденсации к окружающей среде —воздуху или воде, имеющим более низкую температуру.

Конденсаторы изготавливают с воздушным и водяным охлаждением. В холодильных фреоновых установках применяют кожухотрубные и кожухозмеевиковые конденсаторы с водяным охлаждением и конденсаторы, выполненные в виде оребренных змеевиков, змеевиковые с воздушным охлаждением.

Во многих фреоновых холодильных установках торгового типа конденсаторы охлаждаются воздухом. Один из таких конденсаторов с воздушным охлаждением показан на рис. 43. Конденсатор выполнен в виде плоских змеевиков из медных или стальных труб с оребрением с внешней стороны. Для повышения интенсивности поверхность конденсаторов обдувают вентиляторами.

Некоторые конденсаторы (кожухотрубные) средней производительности монтируют с ресивером, являющимся дополнительной емкостью для жидкого холодильного агента.

Регулирующий вентиль служит для регулирования подачи жидкого холодильного агента в испаритель. В нем происходит снижение давления холодильного агента от давления конденсации до давления испарения с соответствующим понижением температуры. Подача холодильного агента в испаритель регулируется автоматически, что обеспечивает правильное его заполнение. Из всех основных частей холодильной машины наиболее сложным является компрессор, при работе которого происходит циркуляция холодильного агента и получение низких температур, т. е. холодильный эффект.

При включении компрессора осуществляются процессы изменения агрегатного состояния холодильного агента при его кипении и конденсации, что является необходимым условием производства холода. Холодильный агент, циркулирующий в системе, при этом не расходуется (при условии, что в частях машины и ее трубопроводах отсутствуют неплотности).

Из конденсатора жидкий холодильный агент поступает обратно через регулирующий вентиль в испаритель, и цикл работы холодильной машины повторяется.

В работе холодильной машины в зависимости от ее устройства и назначения, кроме основных частей (элементов) компрессора, конденсатора, испарителя и регулирующего вентиля, участвуют многие другие вспомогательные элементы: отделитель жидкости, маслоотделитель, фильтры, воздухоотделители, теплообменники, насосы, вентиляторы и др.

Холодильной установкой называют совокупность холодильной машины со всеми аппаратами и приборами, необходимыми для осуществления процесса производства, распределения и потребления холода.

Холодильные машины имеют определенную холодопроизводительность.

Холодопроизводительностью холодильной машины называют количество тепла, которое она в состоянии отнять от охлаждаемой ею среды в течение одного часа.

Холодопроизводительность может меняться в значительных пределах в зависимости от температурных условий работы. При повышении температуры конденсации и понижении температуры кипения холодильного агента холодопроизводительность машины уменьшается.

Холодопроизводительность измеряется в больших килокалориях —ккал/час. По системе СИ холодопроизводительность измеряется в ваттах (вт), 1 вт = 0,86ккал/час, 1 ккал/час = 1,163вт.

По холодопроизводительности компрессоры холодильных машин делят на три группы: малые —холодопроизводительностью до 9,3 тыс. вт, или 8000 ккал/час, средние — холодопроизводительностью до 58 тыс. вт, или 50 000 ккал/час и крупные —свыше 58 тыс. вт, или 50 000 ккал/час.