Прядильная машина пс 100 ло

Кольцевые прядильные машины сухого прядения льна.

Дата добавления: 2014-11-27 ; просмотров: 1763 ; Нарушение авторских прав

ПС-100-Л1,для чёсаного льна.

ПС-100-ЛО – для очёсов.

Очёсковые прядильные машины отличаются от льняных меньшей разводкой.

Особенности процессов формирования пряжи сухим способом (в сравнении с мокрым способом) состоят в следующем:

— пряжа вырабатывается большей линейной плотности (до 280 текс, а с ПС-132-Л до 437 текс), т.к. перерабатываются технические более толстые волокна;

— пряжа имеет меньше внешних пороков и лучше перерабатывается в ткачестве, но при этом выделяется больше пыли и пуха, а в процессе прядения требуется система пылеулавливания;

— прядильные машины односторонние, на питании устанавливаются тазы с лентой, тем самым увеличивается занимаемая площадь и уменьшается съём продукции с 1 м 2 производственной площади;

— при сухом прядении создаются лучшие условия работы механизмов машины, т.к. влажность минимальна.

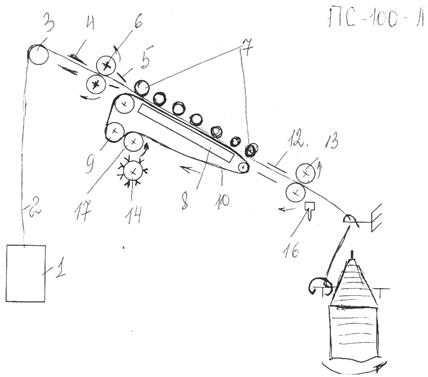

Контролирующие валики 7 лежат на ремешках и вращаются вследствие трения. Ремешок и контролирующие валики создают эффективное поле сил трения, достаточное для контроля движения волокон во время вытягивания. Вытяжка регулируется в пределах 15-40.

Уплотняющие воронки 4 и 5 имеют возвратно-поступательное движение вдоль оси валиков с целью уменьшения их износа (на машине ПС-100-ЛО воронка 5 неподвижна). Чтобы мычка не навивалась на вытяжную пару 13, ставится вытяжная воронка 12. Вытяжные нажимные валики очищаются очистительными валиками, ремешковый цилиндр щёткой 14. 16-мычкоуловитель.

Из пряжи, получаемой по сухому способу прядения, получают технические ткани: это брезент, мешковина и другие тарные ткани.

Машина кольцевая прядильная ПС-100-ЛО

Адрес:

Москва, Ольминского 13

Время работы: Пн-Пт, c 09:00 по 18:00

Машина кольцевая прядильная марки ПС-100-ЛО предназначена для выработки пряжи сухого прядения из короткого льняного волокна и льняного очеса непосредственно из ленты.

Связаться с продавцом

1. Теоретическая производительность при выработке пряжи линейной плотности 285 текс, кг/ч 26,7

2. Число веретен на машине, шт. 100

3. Номинальное расстояние между веретенами, мм 100

4. Кинематическая частота вращения веретен на холостом ходу, об/мин, в пределах 3500-3600

5. Высота намотки, мм, не более 300

6. Линейная плотность вырабатываемой пряжи, текс, в пределах 285-167

7. Направление крутки правое

8. Число кручений на 1 м, в пределах 150-380

9. Линейная плотность питающей ленты, ктекс, в пределах 6,7-2,5

10. Вытяжка (кинематическая), в пределах 15-40

11. Мощность установленных электродвигателей, кВт 14,55

12. Габаритные размеры, мм:

длина 11580

ширина (без тазов) 1000

высота 1600

13. Масса машины, кг 7000

14. Для работы на машине нужен подвод сжатого воздуха давлением не менее, Мпа 0,4

Реферат: Расчеты по организации льнопрядильного производства

| Название: Расчеты по организации льнопрядильного производства Раздел: Промышленность, производство Тип: реферат Добавлен 07:13:14 01 июля 2011 Похожие работы Просмотров: 169 Комментариев: 20 Оценило: 2 человек Средний балл: 5 Оценка: неизвестно Скачать | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| СКЛАД ВОЛОКНА | |

| Очес | Химическое волокно |

| |||

| |||

| |||

В соответствии с ходом технологического процесса, приведем соотношение междумашинами, входящими в состав приготовительной системы:

1.1. Состав и структура смески. [4.1.]

Таблица 1.1.

Состав и структура плановой смески

| Средний номер смески, Nср. | Удельный расход смески, Куд. | Состав плановой смески | ||||

| Очёс | Полиэфир | |||||

| № | % | Лавсан | ||||

| 6 | 1,173 | 6 | 67 | 33 | ||

Состав и структура «фактической» смески [4.1.]

| Средний номер смески, Nср. | Удельный расход смески, Куд. | Состав плановой смески | ||

| Очёс | Полиэфир | |||

| № | % | Лавсан | ||

| 6 | 1,178 | 6 | 70 | 30 |

Для дальнейших расчётов мы будем использовать «фактическую» смеску.

1.2. Приведём расчёты по определению Куд. «фактической» смески и выхода пряжи

Удельный расход сырья «фактической» смески равен:

1.3. Составим заправочную строчку.

Заправочная строчка определяет линейную плотность ленты выпускаемых с раскладочных машин или кардочёсального агрегата. Заправочная строчка рассчитывается по следующей формуле:

где Тр – линейная плотность ровницы;

Ер – вытяжка на ровничной машине;

Е1 – вытяжка на ленточной машине 1 перехода;

Е3 – вытяжка на ленточной машине 3 перехода;

В – коэффициент, учитывающий проскальзывание волокна в вытяжных парах или его потери в процессе вытягивания. Для очёса В = 1,03 – 1,1.

Определим линейную плотность вырабатываемой ровницы:

Тров.сур. = Тпр.* Епр.факт.*Кхо [текс],

где Тпр. – линейная плотность пряжи [текс];

Епр.факт. – вытяжка на прядильной машине;

Кхо – коэффициент, учитывающий потери массы волокна при химической обработке.

Для расчёта линейной плотности вырабатываемой ровницы принимаю следующие исходные данные:

Тпр. = 165 текс; Епр.факт. = 31; Кхо = 1

Тров.сур. = 165*31*1 = 5115 [текс]

Для расчёта заправочной строчки принимаю следующие исходные данные:

Тров.сур. = 5115 [текс]; В = 1,06

Параметры работы ленточных машин [4.1.]

Тл = (5115*10,471*9,001*8,005*1,06)/(1000*10*5*4) = 20,45

1.4. Приведём параметры заправки машин. [4.1.]

Параметры заправки ленточных машин

Выпускная способность машины, м/мин

1.5. Приведём технические характеристики машин. [4.1.]

Технические характеристики машины ПС-100-ЛО

Габаритные размеры машины, мм

длина на 100 веретён

Технические характеристики ленточных машин

Габаритные размеры машины, мм

1.6. Рассчитаем количество отходов.

Для проведения координации работы между участками, цехами прядильного производства необходимо учитывать, что от перехода к переходу масса обрабатываемых льноматериалов уменьшается вследствие отходов.

Определим общее количество отходов (угаров):

Распределение отходов по переходам [4.1.]

1.7. Норма производительности машин (По ) приготовительной системы.

Производительность ленточных машин рассчитывается по следующей формуле:

По = (Vв*m*Тл*60*КПВ)/(1000*1000) [кг/ч] (1.4)

где Vв – скорость выпуска машины [м/мин]

m – общее число выпусков на всей машине;

Тл – линейная плотность ленты на выпуске [текс]

КПВ – коэффициент полезного времени

По лл-1-ч = (100,37*60*18427,55*0,8*1)/(1000*1000) = 88,78[кг/ч]

По лл-2-ч = (10236,39*81,33*60*0,8*2)/(1000*1000) = 79,92[кг/ч]

По лл-3-ч = (106,35*5115*60*0,8*3)/(1000*1000) = 78,33[кг/ч]

1.8. Расчет соотношения между машинами, входящих в состав приготовительной системы.

Подтвердим расчетами соотношение между машинами, входящими в состав приготовительной системы

Распределим ориентировочно Ос-jzприготовительной системы между машинами:

1.8.1. Определим КРО ленточных машин

где p – процент простоев оборудования на средний и капитальный ремонт (приняты из норм технического проектирования)

КРОjz= (100-3,5)/100 = 0,965

1.8.2. Подтвердим альтернативными расчетами известное по заданию соотношение между различными машинами, входящими в состав приготовительной системы.

Хк*По-к * Кр.о.-к = 1* По-jz * Кр.о.- jz *(Вп-j(z-к)/ Вп-jz)

Вп-j(z-1) = 88,24+0,6 = 88,84 [%]

Х лл-2-ч*79,92*0,965 = 1*78,33*0,965*(88,84/88,24)

Ответ: да. Принимаем 1 машину ЛЛ-2-Ч.

Вп-j(z-2) = 88,84+1,5 = 90,34 [%]

Х лл-1-ч*88,78*0,965 = 1*79,92*0,965*(90,34/88,24)

Ответ: да. Принимаем 1 машины ЛЛ-2-Ч.

Таким образом, соотношение между машинами, входящими в состав приготовительной системы в соответствии с ходом технологического процесса, подтверждено и будет следующим:

1.9.1. По-jр = (nвер.*m*60*Тпр.*КПВ)/(К*1000*1000) [кг/маш.-ч], (1.5)

m- принятое число веретен;

Тпр. – заданная линейная плотность пряжи из задания, [текс];

К – величина крутки, [кр/м].

По-jр = (5200*100*165*60*0,872)/(271*1000*1000) = 16,565 [кг/маш.-ч]

1.9.2. По-jр = (nвер.*60*Тпр.*КПВ)/( К*1000*1000) [кг/1 вер.] (1.6)

По-jр = (5200*60*165*0,872)/(271*1000*1000) = 0,16565 [кг/1 вер.]

1.9.3. По-jр = (nвер.*60*КПВ)/ К [км*1000 вер./ч] (1.7)

По-jр = (5200*60*0,872)/ 271 = 1003,93 [км*1000 вер./ч]

1.10. Подтвердим расчетами соответствие между численными значениями этой нормы производительности По- jр.

По-jр = 0,16565 [кг/1 вер.]

1003,93 [км*1000 вер./ч]

(По-jр кг/маш-ч*1000*1000)/(m*Тпр.) = По-jр[км*1000 вер./ч]

1.11. Приведём расчёты по определению количества прядильных машин, приходящихся на одну приготовительную систему.

М’з- jр = (По- jz * Кр.о.- jz По-jр) * (Кр.о.- jр * ףz/р)

Кр.о.- jр = [100-р]/100 = (100-4,9) = 0,951

ףz/р = 88,24/84,84 = 1,0401

1.12. Приведём расчёты производительности смесительного агрегата ПЛ-КЛ и кардочёсального агрегата Ч-600-Л. [4.1.]

Расчёты производительности смесительного агрегата ПЛ-КЛ

| Вид производительности | Размер-ность | Теоретическая производительность | КПВ | Фактическая производительность |

| Весовая | кг/ч | Пв.т.= Vв*m*Тл*60/1000 = 49*2*140*60/1000 = 823,2 | 0,86 | Пв.ф. = Пв.т.*КПВ = 823,2*0,86 = 707,952 |

| Линейная | км/ч | Пл.т. = Vв*m*60/1000 = 49*2*60/1000 = 5,88 | 0,86 | Пл.ф.=Пл.т.*КПВ = 5,88*0,86 = 5,0568 |

| Штучная | Руло-нов/час | Пшт.т. = Пв.т./G = 823,2/14 = 58,8 | 0,86 | Пшт.ф.=Пшт.т.*КПВ = 58,8*0,86 = 50,568 |

где Vв – скорость выпуска м/мин;

m – число выпусков на машине;

Тл – линейная плотность ленты;

КПВ – 0,86 (из норм тех. проектирования);

G – масса ленты в тазу; Х = 100*140/1000 = 14.

Расчёты производительности кардочёсального агрегата Ч-600-Л

2. Сопряженность технологического оборудования

Qп-jp=Mз–jp * Tреж.-jp *По-jp *Kр.о.-jp(2.1)

4. По-jp = 1003,93 [км*1000 вер./ч]

Qп-jp= 1000*1*0,16565*0,951 = 157,533 [кг/1000 вер.]

Qп-jp = 1*1003,93*0,951 = 954,737 [км/1000 вер.]

Проверим взаимосвязь полученных результатов, рассчитав Тп..

Тп = [Qп-jp [кг] *10 3 ] / Qп-jp [км] в [тексах] (2.2)

Тп = [157,533 *10 3 ] /954,737 = 165 [текс]

2.2. Выход полуфабрикатов из сырья по переходам.

Вп-jр = 100/Куд. = 100/1,178 = 84,84 [%]

2.3. Рассчитаем коэффициент загона полуфабрикатов.

Кз-jк= Вп-jк / Вп-jр (2.3)

Кз-jк1(пл-кл)= Вп-jк1 / Вп-jр = 98,25/84,84 = 1,158

Кз-jк2(ч-600-л)= Вп-jк2 / Вп-jр = 92,44/84,84 = 1,089

Кз-jz1(лл-1-ч)= Вп-jz1 / Вп-jр = 90,34/84,84 = 1,065

Кз-jz2(лл-2-ч)= Вп-jz2 / Вп-jр = 88,84/84,84 = 1,047

Кз-jz3(лл-3-ч)= Вп-jz3 / Вп-jр = 88,24/84,84 = 1,04

2.4. Рассчитаем сопряженное количество приготовительных систем и всех других машин, т.е. определим расчетное количество машин на каждом переходе.

Мз-jk = Qп-jк / [По-jк * Кр.о.-jк ] [маш.], (2.4)

где Мз-jk – расчетное количество машин на переходе «к»;

Qп-jк – необходимый объем производства полуфабрикатов на переходе «к» при полной сопряженности, [кг];

По-jк – производительность машины на переходе «к», [кг/ч];

Кр.о.-jк – коэффициент работающего оборудования на переходе «к», в долях единиц.

Qп-jк= Qп * Кз-jк [кг], (2.5)

где Qп – объем производства пряжи в час;

Мз-jk1(пл-кл) = (157,533*1,158)/(707,952*0,924) = 0,28 [маш./1000 вер.]

Кр.о.- jк1 = [100-р]/100 = (100-7,6) = 0,924

Мз-jk2(ч-600-л) = (157,533*1,089)/(89,718*0,953) = 2,01 [маш./1000 вер.]

Кр.о.- jк2 = [100-р]/100 = (100-4,7) = 0,953

Мз-jz(пригот.сист.) = (157,533*1,04)/(78,33*0,965) = 2,17 [маш./1000 вер.]

1. Ленточные машины = 2,17*1 = 2,17 [маш.]

2. Ленточные машины = 2,17*1 = 2,17 [маш.]

3. Ленточные машины = 2,17*1 = 2,17 [маш.]

4. Определим количество прядильных машин, которое соответствует 1000 веретен.

Мз-jр = 1000 вер./m [маш.], где

m – принятое число веретен на машине ПС-100-ЛО.

Мз-jр(расч.) = 1000 вер./100 = 10 [маш.]

2.5. Рассчитаем количество прядильных машин, приходящихся на одну приготовительную систему в условиях полной сопряженности их работы.

М’з-jр = Мз-jр(расч.)/ Мз-jz(пригот.сист.)[маш.] (2.6)

М’з-jр = 10/2,17 = 4,608294931 [маш.]

Принимаю: М’з-jр = 4,61 [маш.]

2.7. Рассчитаем количество всех других машин, приходящихся на одну приготовительную систему в условиях полной сопряженности их работы.

М’з-jк = Мз-jк(расч.)/ Мз-jz(пригот.сист.)[маш.]

М’з-jк1(пл-кл) = 0,28/2,17 = 0,13 [маш.]

М’з-jк2(ч-600-л) = 2,01/2,17 = 0,93 [маш.]

2.8. Примем количество ленточных машин.

3. Мощность льнопрядильного производства

3.1. Определим производственную площадь, занимаемую одной машиной в соответствии с ее габаритными размерами. [3.1.]

где Lм – длина машины [м]

Шм – ширина машины [м]

S габ.-jk1(пл-кл) = 20,050*8,030 = 161,002 [кв. м]

S габ.-jk(ч-600-л) = 5,820*3,970 = 23,105 [кв. м]

S габ.-jz1(лл-1-ч) = 5,300*1,200 = 6,36 [кв. м]

S габ.-jz2(лл-2-ч) = 5,330*1,300 = 6,929 [кв. м]

S габ.-jz3(лл-3-ч) = 5,680*1,200 = 6,816 [кв. м]

S габ.-jр(пс-100-ло) = 11,834*2,032 = 24,047 [кв. м]

3.2. Найдем производственную площадь, занимаемую одной машиной с учетом нормальных проходов между ней и другими машинами льнопрядильного производства. [3.1.]

S произв.- jк = S габ.-jk / Кs- jк [кв. м] (3.2)

S произв.-jk1(пл-кл) = 161,002/0,35 = 460,01 [кв. м]

S произв.-jk2(ч-600-л) = 23,105/0,35 = 66,01 [кв. м]

S произв.-jz1(лл-1-ч) = 6,36/0,35 = 18,17 [кв. м]

S произв.-jz2(лл-2-ч) = 6,926/0,35 = 19,79 [кв. м]

S произв.-jz3(лл-3-ч) = 6,816/0,35 = 19,47 [кв. м]

S произв.-jр(пс-100-ло) = 24,047/0,45 = 53,44 [кв. м]

3.3. Найдем производственную площадь, занимаемую одной приготовительной системой и соответствующим количеством прядильных и других машин. [3.1.]

S’ произв. = ∑ (S произв.- jк * М’з-jк ) [кв. м] (3.3)

S’ произв.-jk1(пл-кл) = 460,01*0,13 = 59,801 [кв. м]

S’ произв.-jk2(ч-600-л) = 66,01*0,93 = 61,39 [кв. м]

S’ произв.-jz1(лл-1-ч) = 18,17*1 = 18,17 [кв. м]

S’ произв.-jz2(лл-2-ч) = 19,79*1 = 19,79 [кв. м]

S’ произв.-jz3(лл-3-ч) = 19,47*1 = 19,47 [кв. м]

S’ произв.-jр(пс-100-ло) = 53,44*4,61 = 246,36 [кв. м]

S’ произв.общ. = ∑ (S произв.- jк * М’з-jк) [кв. м]

S’ произв.общ. = 59,801+61,39+18,17+19,79+19,47+246,36 = 425,251 [кв. м]

3.4. Найдем общее количество приготовительных систем по расчету.

Кол-во(пригот.сист.расч) = Sзад./ S ’произ. общая = 9,072*1000/425,251 = 21,33 [системы]

Кол-во(пригот.сист.расч.) = 21,33 [системы] 22 [системы]

3.5. Найдем общее количество прядильных и других машин на каждом переходе льнопрядильного производства. Отобразим полученные данные в таблице 3.1.

Общее количество прядильных и других машин на каждом

переходе льнопрядильного производства

| Марка оборудования | Количество принятых систем | Расчетное количество машин | Принятое число машин | |

| ПЛ-КЛ | 22 | 0,13 | 22*0,13 = 2,86 | 3 |

| Ч-600-Л | 22 | 0,93 | 22*0,93 = 20,4 | 20 |

| ЛЛ-1-Ч | 22 | 1 | 22*1 = 22 | 22 |

| ЛЛ-2-Ч | 22 | 1 | 22*1 = 22 | 22 |

| Продолжение таблицы № 3.1. | ||||

| ЛЛ-3-Ч | 22 | 1 | 22*1 = 22 | 22 |

| ПС-100-ЛО | 22 | 4,61 | 22*4,61=101,42 | 100 |

3.6. Найдем производственную площадь, занимаемую машинами льнопрядильного производства, но без прядильных машин (смотри таблицу 3.2.).

S без пряд. = ∑ (Мз-jк прин. * S произв.- jк ) [кв. м] (3.4)

Производственная площадь, занимаемая машинами льнопрядильного

производства, но без прядильных машин.

| Марка оборудования | |||

| ПЛ-КЛ | 3 | 460,01 | 3*460,01 = 1380,03 |

| Ч-600-Л | 20 | 66,01 | 20*66,01 = 1320,2 |

| ЛЛ-1-Ч | 22 | 18,17 | 22*18,17 = 399,74 |

| ЛЛ-2-Ч | 22 | 19,79 | 22*19,79 = 435,38 |

| ЛЛ-3-Ч | 22 | 19,47 | 22*19,47 = 428,34 |

| Всего | 3963,69 |

Sбез пряд. = ∑(Мз-jкприн.*Sпроизв.-jк) [кв. м]

Sбез пряд. = 1380,03+1320,2+399,74+435,38+428,34 = 3963,69

3.7. Определим производственную площадь, занимаемую прядильными машинами, при условии нормальной расстановки всех принятых к установке приготовительных систем и других машин.

3.8. Определим количество прядильных машин, приходящихся на производст-венный остаток для прядильных машин.

Мз-jр = Sпряд./Sпроизв.-jр= 5108,31/53,44 = 95,58 [маш.]

Принимаю: Мз-jр = 96 [маш.]

Определим коэффициент использования производственной мощности:

Кs= (Мз-jр *Lм*Шм)/Sпряд. = (Мз-jр * S габ.-jк )/ S пряд(3.5)

Кs= (96*24,047)/5108,31 = 0,45

Учитывая, что запас еще есть, поднимем Кs до 0,4725

1. Найдём допустимое значение от нормы Кs=0,45.

2. Кsmax = 0,45 + 0,0225 = 0,4725

0,4725= = (Мз-jр * 24,047)/ 5108,31 [маш.]

Итак, принимаю к установке Мз-jр=100 [маш.]

Рассчитаем Кs при Мз-jр=100 [маш.]

Кs= (Мз-jр*Lм*Шм)/Sпряд. = (Мз-jр * S габ.-jк )/ S пряд

Кs= (100*24,047)/5108,31 = 0,47

1 пригот. система 4,61 прядильных машин

Х пригот. систем = 100/4,61 = 21,69 [систем]

Запас мощности приготовительного цеха рассчитывается по формуле:

2. Косвенная оценка запаса мощности приготовительного цеха.

4. Длительность технологического цикла

Длительность технологического цикла является главной составляющей длительности производственного цикла и определяется временем, в течение которого предмет труда проходит все технологические операции, начиная от момента запуска сырья в производство и заканчивая получением какого-либо изделия или другой единицы продукции. В льнопрядильном производстве ее можно установить в часах в расчете на 1 тонну пряжи.

4.1. Длительность технологического цикла изготовления 1 тонны пряжи в условиях функционирования одной приготовительной системы с соответствующим количеством всех машин льнопрядильного производства при полной сопряженности их работы.

tт –jк = = (1000* Кз-jк ) / (М’з-jk * По-jк * Кр.о.-jк ) [ч] [1.1.] (4.1)

где 1000 [кг] – объем производства пряжи в час;

По-jк – производительность машины на переходе «к», [кг/ч];

Кр.о.-jк – коэффициент работающего оборудования на переходе «к», в долях единиц.

tт –jр(пс-100-ло) = (1000* 1 )/(4,61*16,565*0,951 ) = 13,8 [ч]

tт –jz1(лл-1-ч) = (1000* 1,065 )/(1*88,78*0,965) = 12,4 [ч]

tт –jz2(лл-2-ч)= (1000*1,047)/(1*79,92*0,965) = 13,6 [ч]

tт –jz3(лл-3-ч)= (1000*1,04)/(1*78,33*0,965) = 13,8 [ч]

tт –jк2(ч-600-л)=(1000*1,089)/(0,93*89,718*0,953) = 13,7 [ч]

tт –jк1(пл-кл)= (1000*1,158)/(0,13*707,952*0,924) = 13,6 [ч]

Длительность производственного цикла в условиях полной сопряженности технологического оборудования, т.е. в среднем за день его работы, определить нетрудно. Для этого достаточно длительность технологического процесса на одном из переходов умножить на количество переходов данного прядильного производства.

4.2. Затем необходимо рассчитать длительность технологического цикла изготовления одной тонны пряжи в условиях функционирования одной приготовительной системы с соответствующим количеством всех машин льнопрядильного производства при неполной сопряженности их работы (в утреннюю смену ).

1 пригот. система 4,61 прядильных машин

Х пригот. систем = 100/4,61 = 21,69 [систем]

Запас мощности приготовительного цеха рассчитывается по формуле:

Найдем сопряженное количество оборудования на каждом переходе льнопрядильного производства при принятой заправке прядильных машин.

Мз-jр= 100 [маш.] ; Му-jр= 100 [маш.]

1. На 1000 веретен или 10 [маш.] – 0,28 [ ПЛ-КЛ маш.]

На 100 [ПС-100-ЛО маш.] – Х [ ПЛ-КЛ маш.]

2. На 1000 веретен или 10 [маш.] – 2,01 [ Ч-600-Л маш.]

На 100 [ПС-100-ЛО маш.] – Х [ Ч-600-Л маш.]

Мз-jк1(ч-600-л) = 20,1 [маш.]

На 100 [ПС-100-ЛО маш.] – Х [jz- маш.]

Найти количество заправленных машин на каждом переходе льнопрядильного производства, приходящихся на одну приготовительную систему при неполной сопряженности.

М’з-jк1(пл-кл)= 3/22 = 0,136 [маш.]

М’з-jк2(ч-600-л)= 21/22 = 0,95 [маш.]

М’з-jр = 100/22 = 4,55 [маш.]

Найти длительность технологических операций на соответствующих машинах льнопрядильного производства, реализуя известную формулу.

tт –jк = (1000* Кз-jк ) / (М’з-jk * По-jк * Кр.о.-jк ) [ч]

tт –jр = (1000*1) / (4,55*16,565*0,951) = 13,9 [ч]

tт –jz = (1000*1,04) / (1*78,33*0,965) = 13,8 [ч]

tт –jк2(ч-600-л)= (1000*1,089)/(0,95*89,718*0,953) = 13,4 [ч]

tт –jк1(пл-кл)= (1000*1,158)/(0,136*707,952*0,924) = 13,02 [ч]

Найдем длительность технологического цикла изготовления одной тонны пряжи во второй ситуации (в часах, с точностью до сотой доли единицы), выполняя соответствующие несложные расчеты.

tт –j = tт –jк1(пл-кл)+ tт –jк2(ч-600-л)+tт –jz *«К»+tт –jр (4.3)

tт –j = 13,02+13,4+13,8*3+13,9 = 81,72 [ч]

Независимо от складывающейся производственной ситуации целесообразно определить необходимый и достаточный коэффициент сменности работы оборудования на каждом переходе производства и оценивать в целом его динамику. [2.1.]

Расчет этого коэффициента можно выполнить по следующей формуле:

Ксм-jк = М’з-jк * Ксм-jр/ Мз-jк, [1.1.]

где Ксм-jк – коэффициент сменности работы приготовительного оборудования на к-том переходе при производстве полуфабриката для пряжи;

М’з-jк – сопряженное количество единиц заправленного оборудования на к-том переходе в среднем за каждый час его работы (или необходимое по расчету количество единиц заправленного оборудования в условиях полной сопряженности его работы с соответствующим количеством единиц другого оборудования);

Ксм-jр – коэффициент сменности работы выпускного оборудования;

Мз-jк – принятое или имеющееся в распоряжении количество единиц заправленного оборудования.

1. Принимаю график сменности – нормальный, в 2 смены («пятидневка»).

2. Так как в курсовой работе отсутствуют «узкие места» и принята «пятидневка», то принимаю максимальный коэффициент сменности работы выпускного оборудования равный 2,0.

3. Рассчитаем коэффициенты сменности технологического оборудования.

Ксм-jк1(пл-кл)= 2,8*2,0/3 = 1,87

Ксм-jк2(ч-600-л)= 20,1*2,0/21 = 1,91

Ксм-jz = 21,7*2,0/22 = 1,97

4. Оценим динамику коэффициента сменности по переходам производства: