Расчет трудоемкости то и ремонта автомобилей

Расчет трудоемкости то и ремонта автомобилей

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА АВТОМОБИЛЬНОЙ ТЕХНИКИ

Требования к эксплуатационной технологичности и ремонтопригодности изделий

Motor vehicle maintenance and repair system.

Requirments for maintainability and repairability of items

Дата введения 1983-01-01

Постановлением Государственного комитета СССР по стандартам от 24 декабря 1981 г. N 5619 срок введения установлен с 1983-01-01

Переиздание. Июнь 1987 г.

Стандарт не распространяется на специальные и специализированные изделия автомобильной техники.

Требования к ЭТ и РП изделий должны включаться в техническое задание на разработку или модернизацию изделия и карту технического уровня.

Термины, применяемые в настоящем стандарте, и пояснения к ним приведены в справочном приложении 1.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Требования по обеспечению ЭТ и РП изделий автомобильной техники имеют целью снижение затрат времени, труда и средств на техническое обслуживание и ремонт и повышение эффективности их использования в процессе эксплуатации.

1.2. Настоящим стандартом регламентируются значения нормируемых показателей ЭТ и РП изделий автомобильной техники.

1.3. Показатели ЭТ и РП изделий должны задаваться в виде величин:

периодичности видов технического обслуживания в километрах пробега изделия;

удельной оперативной трудоемкости технического обслуживания (без ежедневного) в человеко-часах на 1000 км пробега изделия;

удельной оперативной трудоемкости текущего ремонта в человеко-часах на 1000 км пробега изделия.

1.4. Значения всех показателей ЭТ и РП при техническом обслуживании и текущем ремонте заданы для первой категории условий эксплуатации и климатических районов с коэффициентом корректирования 1,0.

1.5. Периодичность технического обслуживания (кроме ежедневного), а также удельная оперативная трудоемкость технического обслуживания и текущего ремонта для иных категорий условий эксплуатации и иных климатических районов устанавливаются с учетом коэффициентов корректирования, приведенных в рекомендуемом приложении 2.

2. ТРЕБОВАНИЯ ПО ОБЕСПЕЧЕНИЮ ЭКСПЛУАТАЦИОННОЙ ТЕХНОЛОГИЧНОСТИ И РЕМОНТОПРИГОДНОСТИ ИЗДЕЛИЙ

2.1. Конструкция и компоновка изделия и его составных частей должны обеспечивать проведение всех операций технического обслуживания (ТО) и текущего ремонта (ТР) с минимально возможными трудовыми и материальными затратами.

2.2. Общими требованиями по обеспечению ЭТ и РП изделий автомобильной техники являются:

увеличение периодичности ТО изделий;

повышение безотказности работы изделия и его составных частей;

обеспечение доступности к составным частям изделия, требующим проведения ТО и ТР;

обеспечение легкосъемности составных частей изделия;

стандартизация и унификация составных частей изделия и эксплуатационных материалов;

сокращение количества объектов изделия, требующих регулярного технического обслуживания;

сокращение номенклатуры и типоразмеров крепежных деталей;

совершенствование антикоррозийной защиты изделия, его составных частей и крепежных деталей;

обеспечение доступа к составным частям, требующим проведения антикоррозийной защиты в эксплуатации;

обеспечение контролепригодности при использовании по назначению, техническом обслуживании и текущем ремонте;

обеспечение приспособленности изделия к выполнению моечных, крепежных, регулировочных, смазочных, контрольно-диагностических и ремонтных работ;

обеспечение приспособленности к выполнению доводочно-регулировочных и контрольно-измерительных работ;

обеспечение возможности применения оригинальных конструктивных решений и новых материалов;

обеспечение полной геометрической и функциональной взаимозаменяемости однотипных составных частей при техническом обслуживании и ремонте;

снижение численности обслуживающего персонала и потребности в специалистах с высоким уровнем квалификации за счет уменьшения и упрощения демонтажно-монтажных, регулировочных и других работ.

2.3. Конкретные рекомендации по обеспечению ЭТ и РП изделий и их составных частей приведены в рекомендуемом приложении 3.

3. ЗНАЧЕНИЯ ПОКАЗАТЕЛЕЙ

3.1. Значения периодичности ежедневного (ЕО), первого (ТО-1) и второго (ТО-2) технического обслуживания, задаваемые в технической документации, и ТО по сервисным книжкам приведены в табл.1.

Периодичность технического обслуживания изделий автомобильной техники

(I категория условий эксплуатации)

Периодичность видов технического обслуживания

Расчет трудоемкости работ по обслуживанию и текущему ремонту автомобилей

Трудоемкость работ по обслуживанию автопарка на предприятии состоит из объема работ по ТО (ТО-1, ТО-2, СО), диагностированию (Д-1, Д-2), текущему ремонту (ТР) и самообслуживанию предприятия. Капитальные ремонты автомобилей, их агрегатов выполняют на специализированных ремонтных предприятиях. Ежесменное техническое обслуживание подвижного состава осуществляют водители.

Перед расчетом трудоемкости работ в зоне обслуживания необходимо скорректировать нормативы трудоемкости по видам РОВ в зависимости от модификации подвижного состава, организации работы и размера автопарка.

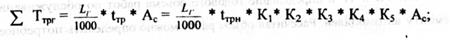

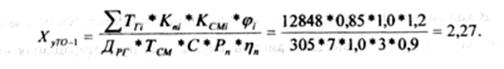

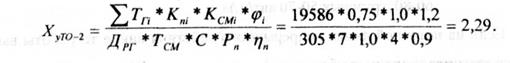

Корректировка трудоемкости ТО-1, ТО-2 автомобилей осуществляется по формулам

где tТО-1д, tТО-2д – дифференцированная величина трудоемкости обслуживания, чел.∙ч;

К5 – коэффициент, учитывающий количество обслуживаемых автомобилей на АТП и количества технологически совместимых групп и подвижного состава (таблица 8 приложения 1).

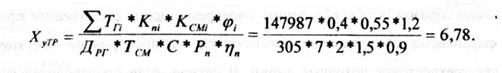

Корректировка трудоемкости единицы текущего ремонта осуществляется по i-й группе на 1000 км пробега (для автомобилей, работающих без прицепа):

где tТРд – дифференцированная величина трудоемкости текущего ремонта, чел.∙ч;

К4 – коэффициент, учитывающий величину пробега с начала эксплуатации (таблица 7 приложения 1).

Пример. Для автомобилей второй группы:

Для прицепов и полуприцепов коэффициент К2 при корректировке нормативной трудоемкости ТО и ТР на 1000 км не применяется. Трудоемкость ТО каждого вида для прицепов и полуприцепов определяется по формулам

где

Трудоемкость ТР на 1000 км пробега для прицепа и полуприцепа определяется по формуле:

где

Далее необходимо определить трудоемкость диагностирования Д-1 и Д-2 автомобилей. При отсутствии нормативов трудоемкости диагностирования Д-1, трудоемкость принимается равной 10 % от трудоемкости ТО-1, а трудоемкость Д-2 – 15 % от скорректированной трудоемкости ТО-2.

Расчет годовых объемов работ по техническому

Обслуживанию, диагностированию и текущему ремонту

Автомобилей и распределение трудоемкости

По местам выполнения

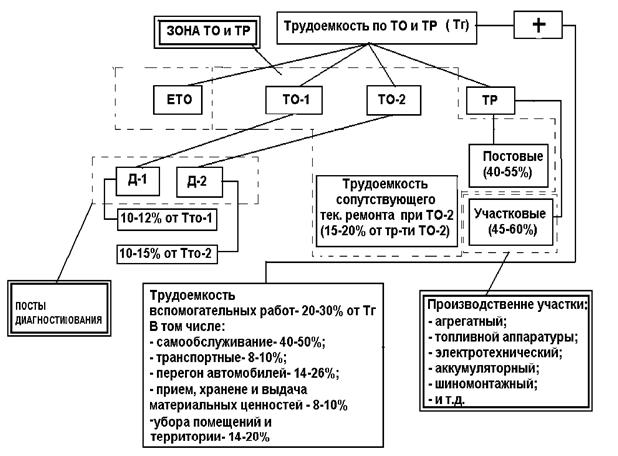

Порядок распределения объема планируемых работ определяется составом автопарка, особенностями его использования, а также развитостью производственно-технической базы. В частности, наиболее распространенной считается схема технологического процесса, представленная на рисунке 1.

Рисунок 1 – Схема технологического процесса ТО и ТР автомобилей на автопредприятиях

Распределение объема работ по местам выполнения зависит от уровня специализации производства. Для небольших предприятий целесообразно совмещение процессов проведения ТО-1 и ТО-2 (включая диагностирование), при этом уровень специализации работ минимален. Крупные предприятия имеют существенно большие возможности для специализации работ. На рисунке представлена типичная схема технологического процесса, на основе которой проводится предварительный расчет распределения трудоемкости и персонала по постам зоны ТО и ремонта. По уровню занятости слесарей на каждом из постов и принимается решение о специализации.

Распределение годового объема работ, выполняемого на постах диагностирования, ТО-1, ТО-2 и ТР, осуществляется в соответствии с принятой технологической схемой процесса раздельно по каждой группе автомобилей.

где ТТО-1г – годовая трудоемкость ТО-1 автомобилей и прицепов, чел.∙ч.

Целесообразно совместно с ТО-2 выполнять технологически связанные с ним часто повторяющиеся операции сопутствующего ТР, не превышающие 20 % трудоемкости ТО-2. Годовая трудоемкость работ ТО-2 с операциями ТР, выполняемыми в зоне ТО-2 и с учетом выполнения сезонного технического обслуживания определяется по выражению:

где ТТО-2г – годовая трудоемкость на посту ТО-2, чел.∙ч;

ТСОi – трудоемкость сезонного обслуживания, чел.∙ч.

В соответствии с существующей системой обслуживания автомобилей предусмотрено выполнение сезонного обслуживания, совмещаемого с проведением ТО-2. Выполняется СО два раза в год по каждому автомобилю при переходе с зимней эксплуатации на летнюю (весной) и осенью при переходе с летней эксплуатации на зимнюю.

Доля трудоемкости сезонного ТО (Ф) составляет 20, 30, 50% от норматива трудоемкости ТО-2. Для очень холодного (очень жаркого) климата принимают Ф=0,5, для холодного и жаркого Ф=0,3, для остальных климатических зон Ф=0,2.

Трудоемкость работ по диагностированию автомобилей:

Трудоемкость текущего ремонта сокращается за счет выявления неисправностей при плановом ТО и диагностировании. Поэтому удельная трудоемкость цеховых работ по ТР должна быть скорректирована. С учетом того, что 20 % работ по текущему ремонту выполняется на постах ТО-2, годовая трудоемкость ТР для подвижного состава будет равняться

где Lгi – годовой средний пробег автомобиля i-ой группы, км;

К’ i – количество i-ых автомобилей, работающих с прицепами или полуприцепами, шт.

На постах текущего ремонта выполняются в основном работы, связанные с демонтажем и монтажом агрегатов, их регулировкой и т.д. То есть в основном используется агрегатный метод восстановления работоспособности. Неисправный агрегат или узел поступает на специализированные участки мастерской, где и производится его ремонт. Трудоемкость работ, выполняемых на постах текущего ремонта, определяется по формуле

где Кп – коэффициент, учитывающий долю постовых работ (Кп=0,45…0,6);

Объем работ на специализированных участках мастерской по ремонту агрегатов и сборочных единиц определяется как остаток трудоемкости текущего ремонта

Общая трудоемкость постовых работ по автомобилям, выполняемых в зоне ТО и ремонта за год

Общая годовая трудоемкость работ, выполняемых на постах ТО и специализированных участках:

Результаты расчета представляют в виде таблицы 1.2.

Таблица 1.2 – Результаты расчета годовой трудоемкости ТО и ТР

Трудоемкость постовых работ, чел.∙ч

Трудоемкость работ на специализированных участках мастерской, чел.∙ч

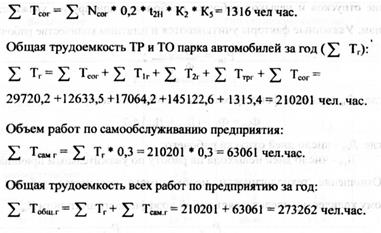

Далее рассчитывают трудоемкость работ по самообслуживанию предприятия (работы по обслуживанию и ремонту станочного, энергетического и силового оборудования; изготовление, обслуживание и ремонт технологического оборудования; ремонт зданий, сооружений, систем тепловодоснабжения и др.). Трудоемкость этих работ определяется в процентах от трудоемкости ТО, диагностирования и ТР автомобилей:

где Ксам – доля работ по самообслуживанию предприятия (таблица 1.3).

Таблица 1.3 – Значение коэффициента, учитывающего объем работ по самообслуживанию (Ксам)

Объем работ по самообслуживанию предприятия распределяется по цехам текущего ремонта и отдела главного механика в соответствии с принятыми нормами на предприятии. Результаты расчетов рекомендуется систематизировать и свести в таблицу (таблица 2, приложение 2).

Дата добавления: 2019-01-14 ; просмотров: 1484 ; Мы поможем в написании вашей работы!

Расчет трудоемкости ТО и ремонта автомобилей 1 страница

Важное значение при технологических расчетах занимает расчет трудоемкостей ТО иTP и определение годового объема работ по обслуживанию и ремонту автомобилей. Рассчитав объем работ можно определить потребное количество производственных рабочих, количество постов, рабочих мест.

Нормативная трудоемкость работ по техническим обслуживаниям (ЕО, ТО-1, ТО-2) и удельная трудоемкость работ по текущему ремонту на 1ООО км пробега приведены в «Положении» для основных типов автомобилей и базовых марок, выпускаемых в СНГ. Нормативная трудоемкость i-гo обслуживания (tн) корректируется с помощью коэффициентов К2 и К5.

Удельная нормативная трудоемкость текущего ремонта (

При расчетах необходимо учитывать, что нормативы трудоемкости ТО-1 и ТО-2 не включают трудоемкости ЕО.

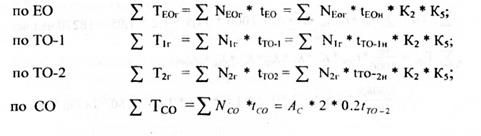

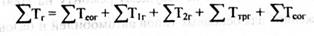

Годовой объем работ по ТО

числа технических воздействий за год на трудоемкость единицы воздействия:

Годовой объем работ по текущему ремонту для парка автомобилей

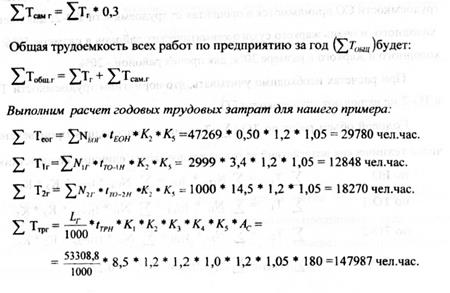

Трудоемкость работ по техническому обслуживанию и ремонту парка автомобилей за год

Нормативы трудоемкостей ТО иTP не учитывают трудовые затраты на вспомогательные работы по техническому обслуживанию и ремонту производственного оборудования и инструмента предприятия, внутригаражные транспортные и погрузочно-разгрузочные работы, хранение, приемку и выдачу материальных ценностей, уборку производственных помещений и других вспомогательных работ по самообслуживанию предприятия. Трудоемкость вспомогательных работ на самообслуживание предприятия (Тсам) устанавливается в размере не более 30% от объема суммарной трудоемкости технических обслуживаний и текущего ремонта парка автомобилей за год:

Дополнительная трудоемкость выполнения сезонных работ при подготовке автомобилей к работе в зимних или летних условиях составит:

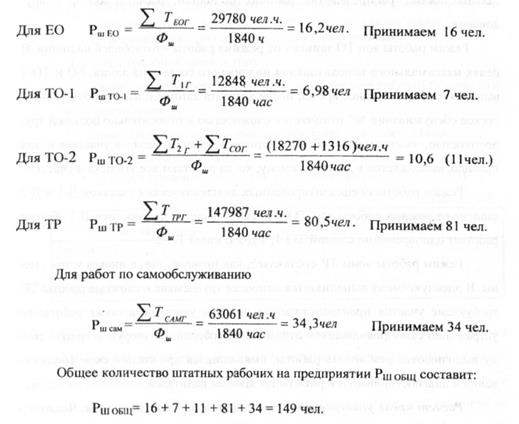

Расчет численности производственных рабочих.

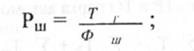

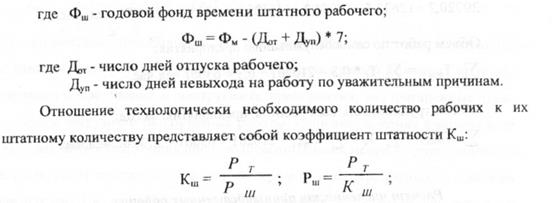

Зная трудоемкости работ по предприятию за год можно рассчитать численность производственных рабочих. При расчете численности рабочих различают технологически необходимое (Рт) и штатное (Рш) количество рабочих.

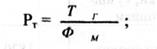

Технологически необходимое количество рабочих определяется отношением годового объема работ Тг к годовому фонду времени одного рабочего места в одну смену ФМ:

Годовой фонд времени рабочего места при шестичасовой рабочей неделе можно рассчитать по следующей формуле:

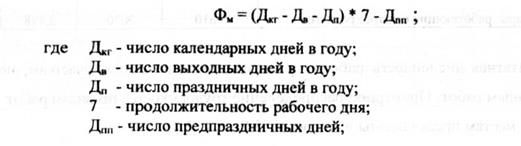

Технологически необходимое количество рабочих не учитывает предоставление отпусков и невыход рабочих по болезни или другим уважительным причинам. Указанные факторы учитываются в штатном количестве рабочих:

Указанные факторы учитываются в штатном количестве рабочих:

Годовой фонд времени ремонтных рабочих различных профессий и коэффициенты штатности приведены в таблице 5.1.

| Профессия рабочих | Годовой фонд времени, ч | Коэфф. штатности Кш |

| Штатного рабочего Фш | Явочного рабочего Фм | |

| Слесари, агрегатчики, мотористы, станочники, электрики, мойщики, шиномонтажники, жестянщики, столяры. | 0,889 | |

| Карбюраторщики, регулировщики топливной аппаратуры, маляры, вулканизаторщики, термисты, медники, аккумуляторщики, сварщики. | 0,879 | |

| Маляры, работающие с нитрокрасками. | 0,778 |

Штатная численность рабочих распределяется по цехам, участкам, постам и видам работ. Примерное распределение трудоемкостей по видам работ и рабочим местам представлены в таблицах 5.2., 5.3., 5.4.

Примерное распределение трудоемкости TP по видам работ в процентах

| № п/п | Виды работ | Тип подвижного состава | ||

| Легкое, автомобили | Автобусы | Грузовые автомоб. | Прицепы и полуприц. | |

| I. Постовые работы | ||||

| Диагностические | 1,5-2,5 | 1,5-2 | 1,5-2,0 | 1,5-2,5 |

| Регулировочные | 3,5-45 | 1,5-2 | 1,0-1,5 | 0,5-1,5 |

| Разборочно-сборочные | 28-32 | 24-28 | 32-37 | 28-31 |

| Сварочно-жестяницкие | 6-8 | 6-7 | 1-2 | 9-10 |

| Малярные | 6-10 | 7-9 | 4-6 | 5-7 |

| ИТОГО: | 45-57 | 40-48 | 39-51 | 44-53 |

| II. Участковые работы | ||||

| Агрегатные | 13-15 | 16-18 | 18-20 | |

| Слесарно-механические | 8-10 | 7-9 | 11-13 | 12-14 |

| Электротехнические | 4-5,5 | 8-9 | 4,5-7 | 1,5-2,5 |

| Аккумуляторные | 1-1,5 | 0,5-1,5 | 0,5-1,5 | |

| Ремонт приборов системы пит-я | 2-2,5 | 2,5-3,5 | 3-4,5 | |

| Шиномонтажные | 2-2.5 | 2,5-3,5 | 0,5-1,5 | |

| Вулканизационные | 1-1,5 | 0,5-1,5 | 0,5-1,5 | 1,5-2,5 |

| Кузнечно-рессорные | 1,5-2,5 | 2,5-3,5 | 2,5-3,5 | 8-10 |

| Медницкие | 1,5-2,5 | 1,5-2,5 | 1,5-2,5 | 0,5-1,5 |

| Сварочные | 1,0-1,5 | 1-1,5 | 0,5-1,0 | 3-4 |

| Жестяницкие | 1,0-1,5 | 1,0-1,5 | 0,5-1,0 | 0,5-1,5 |

| Арматурные | 3,5-4,5 | 4-5 | 0,5-1,5 | 0,5-1,5 |

| Деревообрабатывающие | 2,5-3,5 | 16-18 | ||

| Обойные | 3,5-4,5 | 2,0-3,0 | 1-2 | — |

| ИТОГО: | 13-55 | 49-63 | 47-63 | 45-68 |

Примерное распределение трудоемкости ТО-1 и ТО-2 по видам работ в %.

| ТО-1 | ТО-2 | |||||||

| Тип подвижного состава | ||||||||

| Легковые | Автобусы | Грузовые | Приц. и полупр. | Легк. | Автобусы | Грузовые | Приц. и полупр. | |

| Диагностические | 12-16 | 5-9 | 8-10 | 3,5-4,5 | 10-12 | 5-7 | 6-10 | 0,5-1,0 |

| Крепежные | 40-48 | 44-52 | 32-38 | 35-45 | 36-40 | 46-52 | 33-37 | 60-66 |

| Регулировочные | 9-11 | 8-10 | 10-12 | 8,5-10,5 | 9-11 | 7-9 | 17-19 | 18-24 |

| Смазочные, заправочно-очист. | 17-21 | 19-21 | 16-26 | 20-26 | 9-11 | 9-11 | 14-18 | 10-12 |

| Электротехнические | 4-6 | 4-6 | 10-13 | 7-8 | 6-8 | 6-8 | 8-12 | 1-1,5 |

| По ТО сист питания | 2.5-3,5 | 2,5-3,5 | 3-6 | 2-3 | 2-3 | 7-14 | ||

| Шинные | 4-6 | 3,5-4,5 | 7-9 | 15-17 | 1-2 | 1-2 | 2-3 | 2,5-3,5 |

| Кузовные | — | — | — | — | 18-22 | 15-17 | — | — |

Распределение работ самообслуживания по видам в процентах.

| Электромеханические | 25,0 |

| Механические | 10,0 |

| Слесарные | 16,0 |

| Кузнечные | 2,0 |

| Сварочные | 4,0 |

| Жестяницкие | 4,0 |

| Медницкие | 1,0 |

| Трубопроводные (слесарные) | 22,0 |

| Ремонтно-строительные | 16,0 |

| ИТОГО: | 100,0 |

Выполним расчет потребности в штатном количестве рабочих и распределим их по видам работ для нашего примера. Для удобства распределения рабочих по видам работ и рабочим местам расчеты выполним отдельно для каждого вида работ ( ЕО, ТО-1, ТО-2 с СО,TP, самообслуживание предприятия).

Расчет количества постов и линий ТО и ремонта.

На основе установленной производственной программы, режима работы зон, выбранной организационной структуры и технологии ТО иTP автомобилей производится расчет количества линий, специализированных и универсальных постов, распределение рабочих по постам, расчет и подбор оборудования.

Режим работы зон ТО зависит от режима работы автомобилей на линии. В целях максимального использования подвижного состава на линии, ЕО и ТО-1 выполняют в межсменное время, после возврата автомобилей с работы. Техническое обслуживание №2 отличается сложностью и относительно большей трудоемкостью, включающей работы специализированных цехов и участков и, как правило, выполняется в дневную смену, когда работают все эти цеха и участки.

Режим работы специализированных диагностических участков Д-1 и Д-2 зависит от режима работы зон ТО-1 и ТО-2. Участок диагностики Д-1 обычно работает одновременно с зоной ТО-1, а Д-2 с зоной ТО-2.

Режим работы зоны TP составляет, как правило, две, а иногда и три смены. В дневную смену выполняются наиболее трудоемкие и сложные работы TP, требующие участия производственных цехов и участков, а также работы по устранению самопроявившихся отказов автомобилей. Во вторую и третью смену выполняются ремонтные работы, выявившиеся при техническом обслуживании и диагностировании и работы по заявкам водителей.

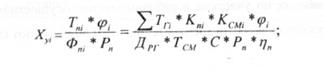

Расчет числа универсальных и специализированных постов. Число отдельных постов ТО и TP рассчитывается для каждой группы технологически совместимого подвижного состава и определяется соотношением годовой продолжительности постовых работ данного вида (Тпi) к годовому фонду рабочего времени одного поста (Фпi):

| Тип автомобиля | Число рабочих на посту | |||

| ЕО | ТО-1 | ТО-2 | TP | |

| Грузовой | 2-3 | 2-4 | 3-5 | 1-2 |

| Легковой | 2-3 | 3-4 | ||

| Автобус | 2-4 | 3-5 | 4-5 | 1-2 |

| Прицепы | 1-2 | 2-3 |

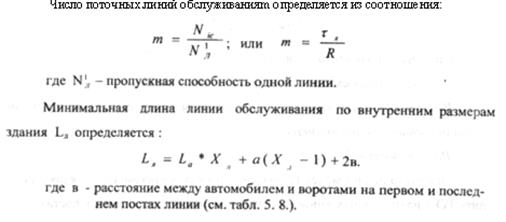

Расчет числа постов и линий при поточном методе обслуживания.

Поточный метод обслуживания может быть периодического или непрерывного действия. Поточные линии периодического действия могут использоваться при выполнении ТО-1 и ТО-2 в крупных предприятиях при суточном количестве обслуживании однотипных автомобилей ТО-1 более 12-15 автомобилей и ТО-2 более 5-6 автомобилей. Поточные линии непрерывного действия применяются для ЕО с использованием механизированных установок для мойки и сушки автомобилей при минимальной суточной программе не менее 100 обслуживаемых однотипных автомобилей.

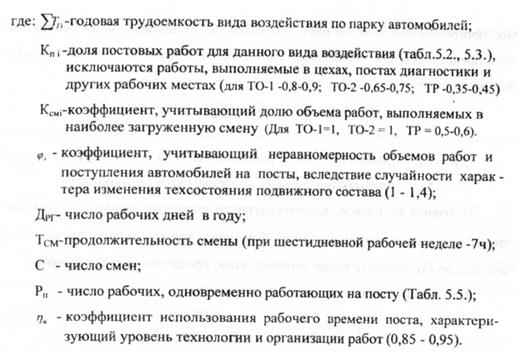

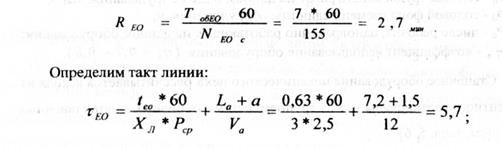

Для расчета числа постов и линий при поточном методе организации работ по установленному режиму работы зоны ТО и суточной производствен, ной программе определяется ритм производства Ri данного вида обслуживания, представляющий собой время (мин.), приходящееся на одно обслуживание этого вида:

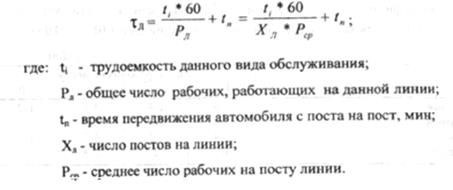

Исходной величиной, характеризующей поточную линию является такт линии τЛ, который представляет собой интервал времени между двумя последовательно сходящими с линии автомобилями, прошедшими обслуживание.

Такт линии можно определить из выражения:

Для исключения простоев отдельных постов на линии необходимо, чтобы такт каждого из постов был равен такту линии:

В холодной климатической зоне длина линии увеличивается на два поста в тамбурах при въезде и выезде. Тамбуры служат для предотвращения интенсивного охлаждения помещения.

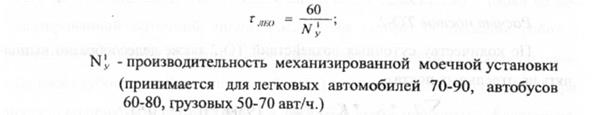

Поточные линии непрерывного действия ЕО при полной механизации работ по мойке и сушке и отсутствии операций, выполняемых вручную рассчитывается по числу механизированных установок (постов) на линии. Рабочие на линии отсутствуют за исключением оператора, управляющего механизированными установками. Такт такой линии определяется из выражения:

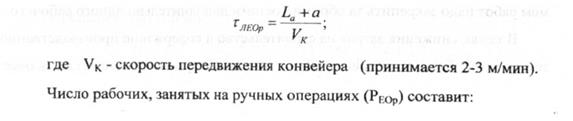

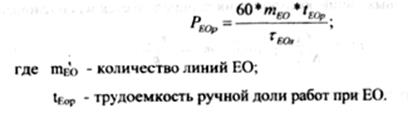

Если на поточной линии непрерывного действия какие то работы выполняются вручную (например уборочные), то такт линии ЕО с долей ручных операций τЛЕОр рассчитывается на скорость перемещения конвейера, позволяющую выполнять ручные работы в процессе передвижения автомобиля

Выполним расчет количества постов и линий обслуживания и ремонта для приведенного ранее примера.

При выполнении менее 12 воздействий в сутки рекомендуется производить ТО-1 на отдельных универсальных или специализированных постах.

По количеству суточных воздействий ТО-2 также целесообразно выполнять на отдельных постах.

При условии работы на каждом посту по 4 рабочих, для выполнения ТО-2 также необходимо иметь два поста, а чтобы зона успешно справлялась с объемом работ надо закрепить за обоими постами дополнительно одного рабочего.

Для обеспечения выполнения объемов постовых работ текущего ремонта на предприятии необходимо иметь 7 универсальных постов ТР. Предусматривается выполнение постовых работ текущего ремонта в 2 смены и одновременная работа на каждом посту 1,5 человек (3 рабочих на 2 поста).

Для предприятий с суточным количеством воздействий более 100 ЕО рекомендуется выполнять обслуживания на поточной линии. Учитывая сложность выполнения ежедневного обслуживания для самосвального парка на механизированной поточной линии, рассмотрим вариант организации работ с ручным исполнением операций. Для выполнения всех видов специализированных работ (уборка, мойка, сушка и обтирка) на линии ЕО достаточно иметь три поста, с количеством работающих на линии 7-8 чел. в одну смену. Желательно, чтобы начало работы ЕО совпадало с началом возврата автомобилей с линии.

Ритм производства для ЕО составит:

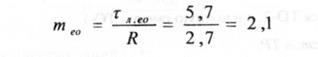

Определим потребное количество поточных линий ЕО:

Таким образом, чтобы обеспечить своевременное и качественное проведение ежедневных обслуживаний автомобилей на предприятии достаточно иметь две трехпостовые поточные линии. В случае, если производительность линии будет недостаточной для выполнения установленного объема работ, то она может быть скорректирована за счет увеличения количества рабочих на линии.

Расчет технологического оборудования.

К технологическому оборудованию относятся стационарные и переносные станки, стенды, приборы, приспособления, производственный инвентарь, необходимые для выполнения работ по ТО и TP подвижного состава. Технологическое оборудование подразделяется на основное (станки, ремонтные и демонтажно-монтажные стенды), комплектное (предусмотренное по табелю гаражного оборудования), подъемно-осмотровое, подъемно-транспортное, общего назначения (верстаки и т.д.) и складское.

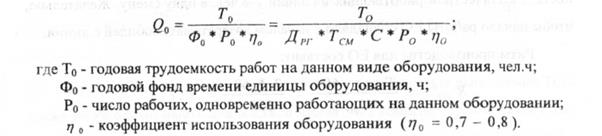

Количество основного оборудования Q0 рассчитывается по трудоемкости работ, фонду рабочего времени и загрузке оборудования

Станочное оборудование механического цеха рассчитывается исходя из процентного соотношения между трудоемкостями основных видов станочных работ (см. табл. 5.6).

| Виды работ механического цеха | Распределение объема работ % |

| Токарные | |

| Револьверные | |

| Фрезерные | |

| Строгальные | |

| Шлифовальные | |

| Заточные | |

| Сверлильные |

Складское оборудование определяется номенклатурой складских запасов. Подъемно-осмотровое и подъемно-транспортное оборудование определяется по числу механизированных постов, линий, участков и уровню механизации подъемно-транспортных операций. Комплексное оборудование определяется с учетом количества и специализации рабочих. Комплексное и другое технологическое оборудование подбирается по табелю технологического оборудования автотранспортного предприятия, каталогам гаражного оборудования и справочникам.

Расчет площадей зон, цехов и участков АТП.

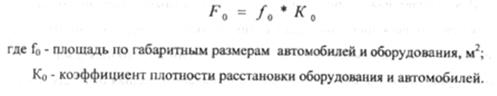

Ориентировочный расчет площадей производственных помещений выполняется по удельным площадям на единицу оборудования и подвижного состава, уточнение площадей осуществляется с помощью графико-планировочного решения. Расчет площадей производится по формуле:

Значение коэффициента плотности зависит от вида выполняемых работ и в соответствии с нормативами технологического проектирования АТП и СТО устанавливается по производственным цехам и участкам, (табл. 5.7).

| Производственные зоны, цеха, участки | Коэффициент плотности К0 |

| Слесарно-механический, медницкий, аккумуляторный, электротехнический, ремонта приборов системы питания, обойный, малярный. | 3÷4 |

| Агрегатный, шиномонтажный, ремонта оборудования и инструмента. | 3,5÷4,5 |

| Сварочный, жестяницкий, арматурный, зона ТО иTP автомобилей. | 4÷5 |

| Кузнечно-рессорный, деревообрабатывающий | 4,5÷5,5 |

| Складские помещения | 2,5 |

Площадь зоны ТО и TP зависит от вида и расстановки постов, которые могут быть прямоточными, тупиковыми прямоугольными и тупиковыми косоугольными, а также от расстановки оборудования, нормируемых расстояний между автомобилями на постах, между автомобилями и элементами здания или оборудованием и ширины проезда в зонах.

Расположение постов под углом к оси проезда, более удобна для заезда на них автомобилей и несколько сокращает ширину проезда. Однако при этом удельная площадь здания, занимаемая таким постом будет больше чем у тупикового прямоугольного, что иногда имеет существенное значение при принятии планировочного решения.

Нормируемые расстояния между автомобилями, а также между ними и элементами здания в зонах ТО и ремонта установлены строительными нормами и правилами в зависимости от габаритных размеров автомобилей (табл. 5.8).

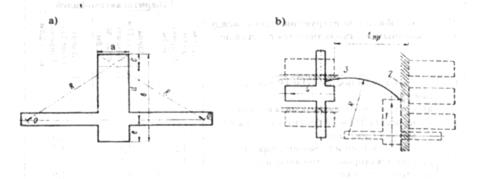

Для определения границ, описываемых габаритными очертаниями автомобиля при его движении и маневрировании, пользуются шаблонами. Шаблон вырезают из плотной бумаги по габаритным размерам автомобиля в масштабе чертежа (рис 5.1.а). На шаблоне линией обозначается задняя ось (для трехосных автомобилей центр задних осей), затем по обе стороны оси определяются точки пересечения линии внешнего габаритного радиуса R из передних габаритных точек автомобиля с линией оси. Эти точки являются центрами поворота автомобиля при полностью повернутом рулевом колесе и сохраняются на шаблоне соединив их с очертаниями автомобиля «крыльями».

| Автомобили и конструкции здания, между которыми устанавливается расстояние | Расстояние, м | ||

| Габариты автомобилей | |||

| Длина до 6 м Ширина до 2м | Длина от 6 до 11м Ширина от 2,5 до 2,8м | Длина более 11м Ширина более 2,8м | |

| Автомобили на постах ТО и TP и конструкции здания: | |||

| а) боковая сторона автомобиля и стена | |||

| — на постах ТО и TP без снятия шин и тормозных барабанов | 1,2 | 1,6 | 2,0 |

| — со снятием шин и тормозных барабанов | 1,5 | 1,8 | 2,5 |

| б) торцевая сторона автомобиля и стена | 1,2 | 1,5 | 2,0 |

| в) автомобиль и колонна | 0,7 | 1,0 | 1,0 |

| г) автомобиль и наружные ворота, расположенные против поста | 1,5 | 1,5 | 2,0 |

| Автомобиль на постах ТО и TP | |||

| а) продольные стороны автомобилей | |||

| — без снятия шин и тормозных барабанов | 1,6 | 2,0 | 2,5 |

| — со снятием шин и тормозных барабанов | 2,2 | 2,5 | 4,0 |

| б) торцевые стороны автомобилей | 1,2 | 1,5 | 2,0 |

При использовании шаблона автомобиля, его максимальный поворот осуществляется при нажатии иглой циркуля на одну из точек О. При этом следует учитывать, что габаритные точки шаблона при въезде на пост (место хранения) или выезде с него не должны задевать соседние автомобили, оборудование или элементы здания и находиться от них на расстоянии, обеспечивающем зону безопасности. (Рис. 5.1.б; Табл. 5.9.).

Рис. 5.1. Использование шаблона при определении ширины проезда.

Зона безопасности (габариты приближения) при движении и маневрировании автомобилей в зонах ТО и TP и стоянки

| Наименование нормируемых расстояний | Длина автомобиля, м | ||

| До 6 м | От 6 до 8 м | Свыше 8 м | |

| До соседних автомобилей, оборудования и элементов здания. | 0,3 | 0,4 | 0,5 |

| То же, для автопоездов | 0,4 | 0,5 | 0,6 |

| До автомобилей или конструкций на другой стороне проезда. | 0,8 | 1,0 | 1,2 |

| То же, для автопоездов. | 0,9 | 1,0 | 1,2 |

Площадь зоны хранения (стоянки) автомобилей зависит от числа автомобилей, находящихся на хранении, типа стоянки и способов расстановки автомобилей. Автомобиле – места хранения могут быть закреплены за определенными автомобилями. Число автомобиле – мест хранения при их закреплении за автомобилями соответствует списочному составу парка Ас. Автомобиле – места могут быть и обезличены, когда автомобили становятся на хранение на свободные места. Минимально необходимое число автомобиле –мест Аст при обезличенном хранении определяется из выражения:

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет