Разборка авто и агрегатов

ТЕМА: «Разборка автомобилей и агрегатов»

1. Организация разборочных работ.

2. Особенности разборки резьбовых и соединений с натягом.

3. Организация рабочих мест и техника безопасности при выполнении разборочных работ.

1. Разборка – это совокупность операций, предназначенных для разъединения объектов ремонта (автомобилей и агрегатов) на сборочные единицы и детали, в определенной технологической последовательности.

Трудоемкость разборочных работ в процессе КР автомобилей и агрегатов составляет 10 – 15% общей трудоемкости ремонта, при этом 60% приходится на резьбовые, 20% на прессовые соединения.

Технологический процесс разборки дает АРП до 70% деталей для повторного использования. Годные детали обходятся ремонтному предприятию в 6…10% от их цены, отремонтированные в 30…40%, а замена деталей в 110…150%.

Разборка автомобилей и агрегатов производится согласно карт технологического процесса, используя указанные в них универсальные и специальные стенды и оснастку. Степень разборки определяется видом ремонта и техническим состоянием объектов разборки.

Разборку автомобилей и агрегатов производят в соответствии со следующим основными правилами:

· сначала снимают легкоповреждаемые и защитные части (электрооборудование, топливо- и маслопроводы, шланги, крылья и т.д.), затем самостоятельные сборочные единицы (радиаторы, кабину, двигатель, редукторы), которые очищают и разбирают на детали;

· агрегаты (гидросистемы, электрооборудования, топливной аппаратуры, пневмосистемы и т.д.) после снятия с автомобиля направляют на специальные участки для определения технического состояния и при необходимости ремонта;

· в процессе разборки не рекомендуется разукомплектовать сопряженные пары, которые на заводе-изготовителе обрабатываются в сборе или балансируют (крышки коренных подшипников с блоком цилиндров, крышки шатунов с шатунами, картер сцепления с блоком цилиндров, коленчатый вал с маховиком двигателя), а также приработанные пары деталей и годные для дальнейшей работы (конические шестерни главной передачи, распределительные шестерни, шестерни масляных насосов и др.). Детали, не подлежащие обезличиванию, метят, связывают, вновь соединяют болтами, укладывают в отдельные корзины или сохраняют их компетентность др. способами;

· в процессе разборки необходимо использовать стенды, съемники, приспособления и инструменты, которые позволяют центрировать снимаемые детали и равномерно распределять усилие по их периметру. При выпрессовке подшипников, сальников, втулок применяют оправки и выколотки с мягкими наконечниками (медными, из сплавов алюминия). Если выпрессовывают подшипник из ступицы или стакана, то усилие прикладывают к наружному кольцу, а при снятии с вала – к внутреннему. При этом запрещается пользоваться ударными инструментами;

· крепежные детали (гайки, болты, шпильки) при разборке укладывают в сетчатую тару для лучшей очистки в моечных установках или устанавливают на свои места.

Запрещается разукомплектовывать детали с резьбой повышенной точности (болты и гайки крышек шатунов, маховика к колен/валу. При разборке, особенно для чугунных деталей (во избежание появления трещин от перекосов), сначала отпускают все болты или гайки на пол-оборота, а затем отсоединяют их полностью;

· открытие полости и отверстия для масла и топлива в гидроагрегатах и топливной аппаратуре после снятия с машины закрывают крышками и пробками;

· если метки перед разборкой плохо заметны, необходимо их восстановить;

· при выполнении разборочных работ следует знать способы и особенности их выполнения;

· для подъема и транспортировки деталей и агрегатов массой более 20кг используют подъемно-транспортные средства и надежные захватные приспособления.

Наиболее типовыми из операций при разборке являются вывертывание винтов, шпилек, болтов и отвертывание гаек, удаление сломанного болта или шпильки, снятие зубчатых колес, шкивов, муфт и подшипников.

По принципу организации разборка может быть:

Стационарная разборка автомобилей и агрегатов на сборочные единицы и детали производится на одном рабочем месте, снятые с автомобиля агрегаты разбирают на стационарных стендах, применяется этот вид разборки на предприятиях с единичных типом производства.

На специализированных ремонтных предприятиях, рабочие места могут быть организованы в поточную линию. Поточный метод разборки позволяет:

· сосредоточить одноименные операции на специализированных постах;

· сократить количество одноименных инструментов на 30%;

· увеличить интенсивность использования технологической оснастки на 50%;

· увеличить производительность труда рабочих на 20%.

Только при поточном способе разборки создаются условия для механизации работ.

Применение средств механизации позволяет снизить трудоемкость разборки в 1,5…2,0 раза и повреждаемость деталей на 70-80 %, увеличить объем повторного использования подшипников на 15…20 % и стандартного крепежа до 25%, снизить затраты на ремонт автомобилей на 5…9 %.

В итоге разборка 60 % всех соединений автомобиля может быть механизирована.

В основу механизации разборочных участков положен ряд принципов:

· процесс разборки строится по поточному методу;

· агрегаты, сборочные единицы должны быть предварительно очищены от масла и грязи;

· перемещение агрегатов и сборочных единиц в процессе разборки максимально механизируются.

Разборочные работы состоят из основных и вспомогательных элементов.

Основные элементы, которые занимают наибольший удельный вес в разборочном процессе – это операции разборки резьбовых и прессовых соединений.

Вспомогательные элементы – это перемещение, установка и крепление разбираемых изделий и агрегатов.

Перемещать автомобили в процессе разборки целесообразно конвейерами непрерывного действия, агрегаты к постам подразборки можно перемещать подвесными и толкающими или грузонесущими конвейерами, а сборочные единицы и детали – напольными транспортерами, рольгангами и склизами.

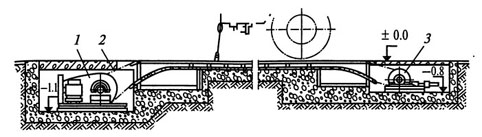

На разборочных участках и постах необходимо применять сбалансированные манипуляторы (вместо кранов-укосин), пневматические подъемники, кантователи, тележные транспортеры, самодвижущиеся эстакады и т.д., а также целесообразно устройство технологических потолков.

Технологический потолок – это пространственная металлическая конструкция, которая может перекрывать зону участка или рабочего места, или находится над рабочим местом без его перекрытия. На конструкции смонтированы механические инструменты, приспособления и оснастка, применяемые при выполнении операций, а также грузоподъемные средства, которые предназначены для транспортирования агрегатов и деталей в рабочую зону, снятия и удаления их из рабочей зоны.

В состав технологического потолка для разборочных работ входят:

· одно или двухрельсовый подвесной путь с электрической талью или кран-балка;

· подвески для механизированного инструмента;

· осветительная арматура и др.

Универсальным средством механизации рабочих мест разборки являются шарнирно-балансирные манипуляторы с ручным управлением, они представляют собой многозвенный механизм с приводом в каждом суставе, которые позволяют удерживать груз в равновесии.

2. Основной задачей разборки резьбовых соединений является разъединение скрепленных деталей разбираемой сборочной единицы и самого соединения.

Резьбовые соединения классифицируются на три группы: тяжелая, средняя, легкая.

* Пояснить по табл. 4.1., с. 44, (2).

Для разборки резьбовых соединений применяется инструмент ручной и механизированный.

К ручному относятся ключи следующих видов:

· с открытым зевом двусторонние;

· кольцевые двусторонние коленчатые (накладные);

· торцевые немеханизированные со сменными головками;

* Пояснить по плакату и показать образцы на стенде.

Ключи гаечные с открытым зевом двусторонние изготавливают из среднеуглеродистых сталей (ст. 40ХФА, 40Х, 45).

Торчевые ключи можно вращать, не переставляя с грани на грань, поэтому сокращается время на отвинчивание гайки по сравнению с открытым.

Из специальных ключей применяются коловоротные ключи и ключи для круглых гаек, эти ключи рациональны для отвертывания болтов и гаек небольших размеров, производственность труда при этом повышается в 2…5 раз.

Задача сокращения затрат труда при разборке резьбовых соединений в основном решается применение механизированного инструмента (гайко-, винто- и шпильковертов), при этом производительность труда повышается в 3,5…4,5 раза, трудоемкость разборочных работ сокращаются на 15…20%.

* Пояснить по табл. 4.2., (2), с. 47.

На ремонтных предприятиях в основном применяют одношипдельные пневматические и гидравлические гайковерты статического (при небольшом Мкр) и ударного действия (при значительных Мкр).

Мкр отвертывания гаек и болтов (Н * М) диаметром от 10 до 26 мм определяют по формуле:

где: Ко – коэффициент, учитывающий состояние резьбового соединения (Ко=0,5…0,8),

dср – средний диаметр резьбы гайки, мм.

Для вывертывания шпилек применяются эксцентриковые, клиновые, цанговые наконечники и специальные ключи.

Для соединений со значительным Мкр (до 350 Н * м), используют шпильковерты.

Значительную часть трудоемкости разборочных работ при ремонте машин занимает разборка сборочной единицы, детали которых соединены натягом, действительные усилия, имеющие место при распрессовке таких сопряжений, значительно превосходят теоретические, особенно, если эти сопряжения находились в условиях коррозии.

Для приложения осевого усилия применяют прессы, съемники, специальные приспособления, они выбираются в зависимости от требуемого усилия и конкретного соединения.

* Пояснить по табл. 4.3., с. 48, (2).

Усилие выпрессовки колец подшипников определяется по формуле:

δ- расчетный натяг, мм.;

(Кп=2,78 – подшипник легкой серии;

Кп=2,27 – подшипник средней серии;

Кп=1,96 – подшипник тяжелой серии).

Усилие выпрессовки шкивов, шестерен и втулок определяется по формуле:

Разборку сборочных единиц соединенных с натягом можно осуществлять следующими способами:

Каждый из вышеперечисленных способов может быть осуществлен на производстве различными методами (дать пояснения по табл. 4.2.(2)).

Основное оборудование для разборки прессовых соединений – это съемники, прессы, стенды и приспособления (дать характеристику и классификацию съемников табл. 4.3.(2)).

Детали кольцевой формы (втулки, внутренние кольца роликовых подшипников качения, шкивы) можно снимать при помощи установки для нагрева (индукционно-тепловая разборка), температура нагрева детали 250…300 0 С (для подшипников качения не более 100 0 С), продолжительность нагрева 25…30 с.

После нагрева кольца приспособление поворачивается вокруг оси в одну и другую сторону, а после ослабления посадки его снимают вместе с приспособлением. Необходимую температуру нагрева стальных охватывающих деталей определяют по формуле:

ε- коэффициент, учитывающий потери тепла при нагреве вследствие теплоотвода в сопряженную деталь (ε=1,2…1,6).

3. Вопрос отрабатывается студентами на самостоятельной подготовке, с записями в конспект.

(2) Гл. 4, с.38-52. Выполнить в конспект: Рис.4.1; Табл.4.1., 4.2., 4.3.

Разборка автомобилей и агрегатов

Организация разборочных работ при ремонте автомобилей. Оценка технического состояния агрегатов. Особенности разборки резьбовых и прессовых соединений. Использование стендов и оснастки. Расчет усилия для выпрессовки втулок, шестерен и колец подшипников.

| Рубрика | Транспорт |

| Вид | лекция |

| Язык | русский |

| Дата добавления | 28.09.2017 |

| Размер файла | 107,1 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://allbest.ru

Размещено на http://allbest.ru

по дисциплине: Ремонт автомобилей

Разборка автомобилей и агрегатов

Содержание

2. Особенности разборки резьбовых соединений

3. Особенности разборки прессовых соединений

Контрольные вопросы

1. Организация разборочных работ

Трудоемкость разборочных работ в процессе КР автомобилей и агрегатов составляет 10-15% общей трудоемкости ремонта, при этом около 60% трудоемкости приходится на резьбовые, а около 20% на прессовые соединения.

Технический процесс разборки дает до 70% деталей пригодных для повторного использования.

Разборку автомобилей и агрегатов выполняют в последовательности предусмотренной нормами технологического процесса, используя указанные в них универсальные и специальные станки, стенды, оснастку.

Сначала снимают легко аккумулятор и повреждаемые защитные части (электрооборудование, топливо и маслоприемники, шланги, крылья и тд.) Затем самостоятельные сборочные единицы (радиатор, кабины, двигатель, редукторы, которые направляют на соответствующие участки для дальнейшей разборки и мойки).

После снятия с автомобиля агрегатов гидросистемы, электрооборудования, топливной аппаратуры, пневмосистемы, отправляют на специализированные участки или рабочие места для определения технического состояния.

В процессе разборки не рекомендуется разукомплектовывать сопряженные пары, которые на заводе изготовителе обрабатываются в сборе или балансируют (годные к дальнейшей работе).

Детали, не подлежащие обезличиванию связывают, укладывают в отдельные корзины, полки т.д. Запрещается разукомплектовывать детали с резьбой повышенной точности.

В процессе разборки используют:

— инструменты

— стенды

— приспособления, которые позволяют центрировать снимаемые детали.

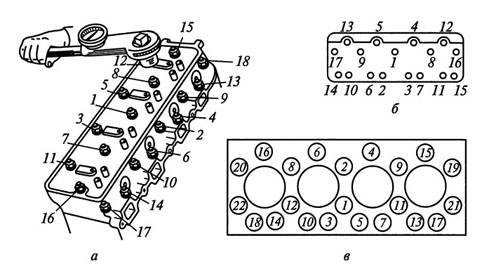

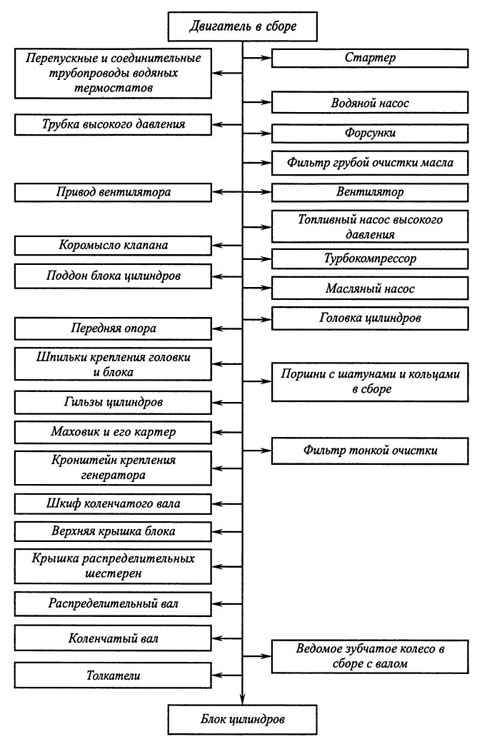

Рис. 1.1 Приспособление для разборки карданных шарниров, (см. описание в дополнительном материале).

При выпрессовке подшипников, сальников, втулок, применяют оправки, выколотки с мягкими наконечниками, (медные, алюминиевые).

Если выпрессовывают подшипники, то усилие прикладывают к наружному кольцу, а при снятии с вала к внутреннему.

Крепежные детали при разборке укладываются в сетчатую тару, для лучшей очистки в моечных установках.

При разборке особенно чугунных деталей сначала отпускают все болты и гайки на пол оборота и только затем отсоединяют их полностью во избежании перекосов и трещин.

Разборка автомобилей может быть:

— стационарной

— поточной

Этот метод позволяет сосредоточить одноименные операции на специализированных постах. Позволяет увеличить производительность рабочих на 20%. Разборочные работы составляют из основных и сборочных элементов.

2 Особенности разборки резьбовых соединений

Резьбовые соединения квалифицируются на три группы:

— тяжелая

— средняя

— легкая

Крутящий момент для деталей диаметром от 10-16 мм определяется по формуле:

Мк=R0d 2 ср (2.1)

— ручной

— механизированный.

К ручному инструменту относятся ключи видов:

— с открытым зевом,

— кольцевые двусторонние (или накидные)

— торцевые, со сменными головками

— специальные

Обычно, ключи изготавливают из среднеуглеродистых сталей марок 40ХФА, 40Х.

Бывает:

— электрический

— пневматический

— гидравлический

По конструкционным признакам подразделяются:

-без фиксирования крутящего момента

— с механизмом ударного действия в конце затяжки.

Гидравлические гайковерты статического действия имеют ряд преимуществ перед пневматическими в частности. КПД 50-60% против 7-11%, срок службы в два раза дольше, бесшумность, отсутствие вибрации, точное тарирование крутящего момента.

Для вывертывания шпилек применяются эксцентриковые шпильковерты.

При этом производительность труда повышается в 3,5-4,5 раза, а трудоемкость сокращается на 15-20%.

Рис. 2.1 Штатный набор инструментов

Рисунок из руководства по эксплуатации УАЗ (прислал Крындушкин С. В. aka Segan):

3. Особенности разборки прессовых соединений

Значительная часть трудоемкости разборочных работ при ремонте машин занимают, разборка сборных единиц деталей, которые соединены с натягом. автомобиль выпрессовка втулка подшипник

Действительные усилия, необходимые для распрессовки таких сопряжений, значительно превосходят теоретические, особенно если эти сопряжения находятся в условиях коррозии.

Разборки соединений с гарантированным натягом (втулки, шкивы) производится путем приложения осевого усилия и использования тепловых деформаций. Для этого применяются прессы, съемники, специальные приспособления.

Прессовое оборудование выбирают в зависимости от требуемого усилия для разборки конкретного соединения. Усилия для выпрессовки колец подшипников определяется по формуле.

f — коэффициент трения в сопряжении (f =0,10. 0,25),

— расчетный натяг (мм),

Усилие для выпресовки шкивов, шестерен, втулок определяется по формуле

L—длина запрессованной части детали мм,

Rn — коэффициент характеризующий серию подшипника (2,78; 2,27; 1,96)

Разобрать сборочную единицы детали, которые соединены с натягом, можно различными способами, которые по принципу воздействия на посадочные поверхности сопряженных деталей можно разделить на механический, гидравлический, термический и комбинированный.

Основное оборудование для разборки прессовых соединений это съемники, прессы, стенды и приспособления.

Специальные съемники по способу захвата детали подразделяются с креплением лап детали болтами или шпильками, навинчиванием корпуса съемника на резьбовую часть детали с захватом детали цанговым зажимом изнутри, с захватом детали лапами и т.п.

В зависимости расположения штока и направления действия создаваемого усилия различают прессы вертикальные и горизонтальные, а по характеру пользования стационарные и переносные имеются прессы универсальные и специальные ручные и приводные.

Приводные прессы позволяют увеличить производительность труда в 3-5 раз (гидравлические и пневматические).

Детали кольцевой формы (втулки, подшипники, шкивы) можно снимать при помощи установки для нагрева. Наиболее распространены индукционные нагревательные устройства. Принцип действия, которых основан на нагревании кольца при прохождении через него токов Фуко индукционной катушкой.

При этом разъединение происходит без повреждения посадочных поверхностей. Зазор образуется вследствие нагрева детали со скоростью превышающую скорость передачи тепла в охватываемую деталь. Метод применим для демонтажа соединений из разных материалов. Преимущества индукционно-тепловой разборки: быстрота и универсальность, компактное оборудование, удобство в эксплуатации, сохранность деталей возможность автоматизации процесса.

Степень нагрева ограничивается температурой необратимого изменения физико-механических свойств материала детали. Изменения структуры и физико-механических свойств материала не происходит при температуре нагрева детали до 250-300 С (для подшипников не выше 100 С). Продолжительность нагрева не должна превышать 25-30 С.

Необходимую температуру нагрева остальных деталей определяют по формуле

1. На сколько процентов, снижается трудоемкость, при механизации разборочных работ?

2. Назовите виды инструмента для разборки резьбовых соединений.

3. Назовите виды привода механизированного инструмента.

4. Сколько процентов составляет трудоемкость разборки резьбовых соединений от общей трудоемкости?

5. Составьте последовательность разборки автомобиля.

1. Трудоемкость разборочных работ в процессе КР автомобилей и агрегатов составляет ……. от общей трудоемкости ремонта.

Д). Затрудняюсь ответить.

2. Технический процесс разборки дает до……. деталей пригодных для повторного использования.

Д). Затрудняюсь ответить.

3. Годные детали обходятся предприятию в ……. от их цены.

Д). Затрудняюсь ответить.

4. При капитальном ремонте сначала снимают …………….?

Д). Затрудняюсь ответить.

А). К внутреннему кольцу

Г). К внешнему кольцу

Д). Затрудняюсь ответить.

6. При снятии подшипника с вала усилие прикладывают к….

А). К внутреннему кольцу

Г). К внешнему кольцу

Д). Затрудняюсь ответить.

7. Крутящий момент для деталей диаметром от 10-16 мм определяется по формуле?

Д). Затрудняюсь ответить.

Д). Затрудняюсь ответить.

9. К какой серии следует отнести подшипник если коэффициент характеризующий серию подшипников равен k — 2,27?

Г). К никакой серии ни относится.

Д). Затрудняюсь ответить.

10. До какой температуры можно нагревать подшипники при применении индукционно-тепловой разборки?

Д). Затрудняюсь ответить.

Размещено на Allbest.ru

Подобные документы

Определение количества автомобилей, обслуживаемых в районе, годовой трудоёмкости работ, численности производственных рабочих. Подбор технологического оборудования, технологической и организационной оснастки станции технического обслуживания автомобилей.

курсовая работа [40,1 K], добавлен 11.05.2014

Анализ организации технического обслуживания и ремонта автомобилей. Расчет объема работ и количество рабочих. Разработка устройства для слива масла из силовых агрегатов транспортных средств. Мероприятия по безопасности жизнедеятельности и охране труда.

дипломная работа [1,6 M], добавлен 13.04.2010

Описание конструкции и теории эксплуатации оборудования, применяемого для ремонта автомобилей. Сборки и разборки агрегатов с целью их ремонта и восстановления, замены деталей. Оборудование кузовного участка. Ассортимент топливо-смазочных материалов.

отчет по практике [986,5 K], добавлен 05.04.2015

Организация и структура зон технического обслуживания, диагностики, ремонта и в целом всего автотранспортного предприятия. Технологическое оборудование, применяемое при обслуживании и ремонте. Планирование проведения технического состояния автомобилей.

отчет по практике [58,4 K], добавлен 07.03.2010

Неисправности узлов, соединений и деталей, влияющие на безопасность движения. Определение технического состояния автомобилей и установление объема ремонтных работ на станции технического обслуживания. Техническое обслуживание и ремонт автомобилей.

дипломная работа [85,9 K], добавлен 18.06.2012

Как ремонтировать автомобиль

Разборочные работы

Виды соединений и технология сборки агрегатов.

Разборка — это совокупность операций, предназначенных для разъединения объектов ремонта (автомобилей и агрегатов) на сборочные единицы и детали, в определенной технологической последовательности. Трудоемкость разборочных работ в процессе капитального ремонта автомобилей и агрегатов составляет 10. 15 % общей трудоемкости ремонта. При этом около 60 % трудоемкости приходится на резьбовые, а около 20% — на прессовые соединения. Технологический процесс разборки дает ремонтному предприятию до 70 % деталей, которые пригодны для повторного использования. Качественное проведение разборочных работ может позволить значительно исключить повреждения деталей и тем самым уменьшить себестоимость ремонта. Годные детали обходятся ремонтному предприятию в 6. 10 % от их цены, отремонтированные в 30. 40%, а замена деталей в ПО. 150%.

Разборку автомобилей и агрегатов выполняют в последовательности, предусмотренной картами технологического процесса, используя указанные в них универсальные и специальные стенды и оснастку. Степень разборки определяется видом ремонта и техническим состоянием объектов разборки. Разборку автомобилей и их агрегатов производят в соответствии со следующими основными правилами:

сначала снимают легкоповреждаемые и защитные части (электрооборудование, топливо- и маслопроводы, шланги, крылья и т.д.), затем самостоятельные сборочные единицы (радиаторы, кабину, двигатель, редукторы), которые очищают и разбирают на детали; агрегаты (гидросистемы, электрооборудования, топливной аппаратуры, пневмосистемы и т.д.) после снятия с автомобиля направляют на специализированные участки или рабочие места для определения технического состояния и при необходимости ремонта; в процессе разборки не рекомендуется разукомплектовывать сопряженные пары, которые на заводе-изготовителе обрабатывают в сборе или балансируют (крышки коренных подшипников с блоком цилиндров, крышки шатунов с шатунами, картер сцепления с блоком цилиндров, коленчатый вал с маховиком двигателя), а также приработанные пары деталей и годные для дальнейшей работы (конические шестерни главной передачи, распределительные шестерни, шестерни масляных насосов и др.). Детали, не подлежащие обезличиванию, метят, связывают, вновь соединяют болтами, укладывают в отдельные корзины или сохраняют их комплектность другими способами; в процессе разборки необходимо использовать стенды, съемники, приспособления и инструменты, которые позволяют центрировать снимаемые детали и равномерно распределять усилия по их периметру. При выпрессовке подшипников, сальников, втулок применяют оправки и выколотки с мягкими наконечниками (медными, из сплавов алюминия). Если выпрессовывают подшипник из ступицы или стакана, то усилие прикладывают к наружному кольцу, а при снятии с вала — к внутреннему. При этом запрещается пользоваться ударными инструментами;

Технологическая разборка двигателя.

Крепежные детали (гайки, болты, шпильки) при разборке машины укладывают в сетчатую тару для лучшей очистки в моечных установках или устанавливают на свои места. Запрещается разукомплектовывать детали с резьбой повышенной точности (болты и гайки крепления крышек шатунов, маховика к коленчатому валу). При разборке, особенно для чугунных деталей (во избежание появления трещин от перекосов), сначала отпускают все болты или гайки на пол-оборота, а затем отсоединяют их полностью;

открытые полости и отверстия для масла и топлива в гидроагрегатах и топливной аппаратуре после снятия с машины закрывают крышками и пробками;

если метки перед разборкой плохо заметны, необходимо их восстановить;

при выполнении разборочных работ следует знать способы и особенности их выполнения;

для подъема и транспортирования деталей и агрегатов массой более 20 кг используют подъемно-транспортные средства и надежные захватные приспособления.

Наиболее типовыми из операций при разборке являются вывертывание винтов, шпилек, болтов и отвертывание гаек, удаление сломанного болта или шпильки, снятие зубчатых колес, шкивов, муфт и подшипников.

В основу механизации разборочных участков ремонтных предприятий положен ряд принципов: процесс разборки строится по поточному методу; агрегаты, сборочные единицы, поступающие на разборку, должны быть предварительно очищены от масла и грязи; перемещение агрегатов и сборочных единиц в процессе разборки максимально механизируется.

Разборочные работы состоят из основных и вспомогательных элементов. Основные элементы, которые занимают наибольший удельный вес в разборочном процессе, — это операции разборки резьбовых и прессовых соединений.

Вспомогательные элементы — это перемещение, установка и крепление разбираемых изделий и агрегатов. Доля времени, затрачиваемая на выполнение вспомогательных элементов, довольно значительна и является резервом снижения трудоемкости разборочных работ. Поэтому большое внимание при организации разборочных работ необходимо уделять вопросам механизации транспортных операций по передаче изделий с поста на пост.

Перемещать автомобили в процессе разборки целесообразно конвейерами непрерывного действия, агрегаты к постам подразборки можно перемещать подвесными толкающими или грузонесущими конвейерами, а сборочные единицы и детали — напольными транспортерами, рольгангами и склизами. На разборочных участках и постах необходимо применять сбалансированные манипуляторы (вместо кранов-укосин), пневматические подъемники, кантователи, тележечные транспортеры, самодвижущиеся эстакады и т. д.

Повторяемость операций открывает широкие возможности для механизации операций разборки и создает условия для применения многопозиционных механизированных инструментов. С целью сокращения непроизводительных затрат рабочего времени, повышения культуры производства, производительности труда и рационального использования производственной площади ремонтных предприятий на рабочих местах разборки целесообразно устройство технологических потолков. Технологический потолок — это пространственная металлическая конструкция, которая может перекрывать зону участка или рабочего места, или находиться над рабочим местом без его перекрытия. На конструкции смонтированы механизированные инструменты, приспособления и оснастка, применяемые при выполнении операций, а также грузоподъемные средства, которые предназначены для транспортирования агрегатов и деталей в рабочую зону, снятия и удаления их из рабочей зоны. В состав технологического потолка для разборочных работ входят: несущая конструкция, траверса, однорельсовый или двухрельсовый подвесной путь с электроталью или кран-балка, разводка гидро-, пневмоприводов и электрокабелей, подвески для механизированного инструмента, осветительная арматура и др.

Конструктивно подвески подразделяют на эластичные и жесткие. Жесткую подвеску применяют при использовании механизированных инструментов, развивающих крутящий момент, равный 120. 220 Нм.

Нежесткая подвеска инструментов более удобна, так как после окончания операции инструмент, поднимаясь вверх, освобождает руки рабочего для выполнения последующих работ. Однако эта подвеска не гасит реактивный момент, поэтому ее применяют для инструментов небольшой мощности. На таких подвесках часто предусматривают устройства для автоматического выключения тока при освобождении (подъеме) инструмента. В качестве эластичной подвески используют балансиры (пружинные, гидравлические, электромагнитные и др.).

Универсальным средством механизации рабочих мест разборки являются шарнирно-балансирные манипуляторы с ручным управлением. Они представляют собой многозвенный механизм с приводами в каждом суставе, которые позволяют удерживать груз в равновесии.