что лучше стеклопластик или стекловолокно

Вы здесь

Стеклопластик и стекловолокно

Для стеклопластика характерно сочетание высоких прочностных, диэлектрических свойств, сравнительно низкой плотности и теплопроводности, высокой атмосферо-, водо-, и химстойкости. Механические свойства стеклопластика определяются преимущественно характеристиками наполнителя и прочностью связи его со связующим, а температуры переработки и эксплуатации — связующим. Наибольшей прочностью и жёсткостью обладают стеклопластики, содержащие ориентированно расположенные непрерывные волокна. Такие стеклопластики подразделяются на однонаправленные и перекрёстные; у первого вида стеклопластика волокна расположены взаимно параллельно, у второго вида стеклопластика — под заданным углом друг к другу, постоянным или переменным по изделию. Изменяя ориентацию волокон, можно в широких пределах регулировать механические свойства стеклопластика.

Стекловолокно (БСЭ) изготавливают из расплавленного стекла в виде элементарных волокон. Непрерывное стекловолокно — диаметром 3-100 мкм и длиной 20 км и более, штапельное стекловолокно — диаметром 0,1-20 мкм и длиной 1-50 см. Непрерывное стекловолокно напоминает нити натурального или искусственного шёлка, штапельное — короткие волокна хлопка или шерсти.

Маты и вата из супертонкого стекловолокна без связующего. Предназначаются для термо-, и звукоизоляции различного оборудования трубопроводов всех диаметров и строительных конструкций. Супертонкое стекловолокно диаметром до 3 мкм получается способом раздува, волокна скрепляются между собой силами естественного сцепления.

Ровинг из стеклянных нитей. Представляет собой материал в виде жгута из стеклянных комплексных нитей, вырабатываемых из алюмоборосиликатного или магнезиально-алюмосиликатного стекла.

Что нужно знать о стекловолокне и стеклопластике?

Что такое стекловолокно и материалы на его основе?

Производство стекловолокна — это процесс объединения тонких стекловолокон с различными смолами для получения прочного и легкого продукта. С момента появления стекловолокна его использовали в качестве армирующего агента для пластмасс, а также в качестве изоляционного материала в зданиях и бытовой технике. Стекловолокно используется в производстве, где требуется легкий материал, обладающий высокой прочностью и устойчивостью к царапинам.

Из процессов производства стекловолокна формование из стекловолокна является наиболее часто используемым процессом при создании изделий из пластика, армированного стекловолокном. Само стекловолокно изготовлено из расплавленного стекла, выдавленного через сверхтонкие отверстия в инструменте, в результате чего образуются нитевидные образования, которые затем сплетаются вместе, образуя грубую ткань или заплатку.

Волокна соединяются с пластмассовой смолой путем термообработки или прессования. Этот процесс используется для изготовления множества различных изделий из стекловолокна., включая панели, корпуса гоночных автомобилей, электрические платы, опоры для оборудования и множество других продуктов.

Стекловолокно не расширяется и не сжимается при изменении температуры. Оно не впитывает воду, имеет высокое отношение прочности к весу, химически стойкое, а также действует как электрический изолятор. Производители стекловолокна производят различные виды изделий из стекловолокна.

Виды стекловолокна и стеклопластика

Существует ряд различных типов стекловолокна и смол, используемых для производства стекловолоконных материалов и изделий с разной прочностью, эстетикой и сферой применения.

Стекловолокно подразделяется на семь основных типов. Стекло E — наиболее распространенная разновидность пластика, армированного стекловолокном, стекло A характеризуется низкой концентрацией оксида бора, стекло E-CR имеет высокую кислотостойкость, стекло C используется для изготовления штапельных волокон, D-стекло обладает высокой кислотостойкостью с диэлектрической постоянной.

R-стекло известно своими исключительными механическими свойствами, а S-стекло — очень высокой прочностью на разрыв. Эти типы стекловолокна смешиваются с термореактивными смолами, которые обычно изготавливаются из эпоксидной или полиэфирной смолы.

Смолы используются для формования, ламинирования и литья. Эпоксидная смола имеет более высокие характеристики и, следовательно, более высокую стоимость, и она используется в критичных по весу, высокопрочные приложения. Полиэфирные смолы менее дороги, более широко используются и обладают хорошей устойчивостью к коррозии.

Процесс производства стекловолокна

Три основных метода изготовления стекловолокна — это открытое формование, закрытое формование и центробежное формование. При открытом формовании стекловолокна слой гелевого покрытия наносится и отверждается в цельной форме или конструкции. После наслоения в форму стекловолокну и распыленной смоле дают затвердеть. Открытое формование выделяет больше выбросов, чем два других процесса.

При закрытом формовании исходное гелевое покрытие наносится в форме, состоящей из двух частей. Волокна в виде рубленых волокон или ламинированных листов распыляются или помещаются в охватывающую часть формы поверх гелевого покрытия. Деталь затвердевает после герметизации в форме с помощью вакуума, и катализированная смола впрыскивается в форму под давлением.

При центробежном формовании гелькоут наносится на стороны вращающейся цилиндрической формы. Слой за слоем, катализированные смолы, насыщенные короткими волокнами, распыляются в форму до достижения желаемой толщины.

Центробежное формование используется для формования цилиндрических изделий, таких как трубы и резервуары. Во всех процессах конечные продукты затем извлекаются из формы и обрезаются. Гофрированное стекловолокно, пожалуй, является наиболее широко используемым сегодня продуктом из стекловолокна.

Оно прочное, может быть однотонным (часто зеленым) или прозрачным для пропускания света в здания. Он в основном используется в строительстве для изготовления сайдинга или кровли, а также часто используется для строительства теплиц и навесов.

Гофрированное стекловолокно обычно состоит из двух склеенных между собой слоев. Внешний слой представляет собой твердую, устойчивую к атмосферным воздействиям поверхность из смолы. Центробежное формование используется для формования цилиндрических изделий, таких как трубы и резервуары.

Во всех процессах конечные продукты затем извлекаются из формы и обрезаются. Гофрированное стекловолокно, пожалуй, является наиболее широко используемым сегодня продуктом из стекловолокна.

Преимущества стекловолокна

Стекловолокно часто превосходит многие другие материалы, особенно алюминий, который является основной альтернативой стекловолокну. Пултрузионные (Пултру́зия — технология изготовления высоконаполненных волокном композиционных деталей с постоянной поперечной структурой) профили из стекловолокна имеют ряд преимуществ по сравнению с аналогичными штампованными алюминиевыми профилями.

Пултрузионное стекловолокно обладает превосходной устойчивостью к широкому спектру химикатов. Профили из стекловолокна составляют около 70% веса алюминиевых профилей, но имеют такую же плотность. Пултрузионное стекловолокно не является проводящим с высокой диэлектрической способностью, в то время как алюминий является проводником.

Стекловолокно — гораздо лучший изолятор, чем алюминий, поскольку он имеет гораздо более низкую теплопроводность. Пигмент, добавленный к смолам стекловолокна, может обеспечить цвет всей детали, в то время как алюминий требует предварительной отделки, анодного покрытия или окраски.

Стекловолокно прозрачно для радиоволн и передач EMI / RFI и часто используется для корпусов и опор радаров и антенн. Алюминий обладает высокой отражающей способностью, что делает его непригодным для таких приложений.

Формы из пултрузионного стекловолокна могут быть легко изготовлены в полевых условиях с помощью обычных столярных инструментов и не требуют горелок или сварки.

Наконец, стекломат в форме пултрузионного стекловолокна равномерно распределяет ударную нагрузку, в то время как алюминий легко деформируется.

Армированный стекловолокном пластик — отличный строительный материал для широкого спектра изделий.

Пластмассы, армированные алюминием и стекловолокном, обладают одинаковой плотностью и универсальностью, но с некоторыми ключевыми отличиями. Различные области применения могут сделать алюминий или стекловолокно более желательными.

Применение стеклопластика

Универсальность стекловолокна позволяет использовать его в бесчисленных отраслях промышленности. Он может выполнять огромное количество структурных функций, в которых иначе могут использоваться металлы или чистые пластмассы, включая, помимо прочего:

Есть несколько ключевых дескрипторов, используемых для идентификации определенного типа стекловолокна. Основной материал из стекловолокна, используемый в процессе изготовления, и тип используемой смолы оказывают наибольшее влияние на основные свойства готового изделия из стекловолокна.

Классификация стекловолокна

Стекловолокну присвоено ряд общих классификаций на основе компонентов материала и свойств.

Смолы

Помимо основного материала из стекловолокна, для большинства изделий из стекловолокна также характерен выбор термореактивных смол. Хотя существуют альтернативные смолы, в подавляющем большинстве случаев используются смолы на основе полиэфира или эпоксидной смолы.

Другие термины

Помимо основных категорий и классификаций стекловолокна, вы также можете столкнуться с некоторыми общими терминами при описании стекловолокна для конкретных приложений или спецификаций.

Используемое оборудование

Несмотря на то, что на фабрике по производству стекловолокна можно найти любое количество типичных промышленных машин, для производства изделий из стекловолокна критически важны два уникальных механизма:

Изделия из стеклопластика

Термины применяемые при изготовлении стекловолокна

Соотношение сторон — обычно отношение диаметра к длине. В композитах это соотношение волокна или наполнителя в матрице композита.

Коврик из рубленых прядей — армирование из стекловолокна, в котором используются короткие пряди непрерывных ровингов, расположенных в произвольном порядке и скрепленных связующим веществом.

Композитный — Материал, такой как пластик, армированный стекловолокном (FRP), состоящий из двух или более различных веществ. Они объединяются, чтобы сформировать функциональные или структурные характеристики, недоступные для одного материала.

Сжатие — процесс увеличения плотности материалов. Как и в случае ламината из стекловолокна, сжатие приводит к уменьшению размера продукта и его сжатию.

Непрерывный ровинг — параллельные нити с калибровочным покрытием, стянутые вместе в одну или несколько нитей и намотанные в цилиндрическую упаковку.

Купол — также называемый «куполом», это перевернутая чашка из стекловолокна, которая покрывает крыши зданий, церквей и других архитектурных форм.

Эпоксидная смола — Обычное поверхностное покрытие, которое образует плотную структуру поверхности, обладает сильной адгезией и почти не дает усадки.

Волокно — общий термин для нитевидного материала, длина которого как минимум в 100 раз превышает его диаметр. Волокно также относится к частям единого элемента вещества, из которого образуются нити, подлежащие плетению.

Армирование стекловолокном — обычный материал, используемый для армирования пластика.

Нить — наименьшая единица волокнистого материала, которая образуется путем прядения или вытягивания в единое длинное непрерывное целое.

Трубка с волокнистой намоткой — трубка, состоящая из тонко скрученных волокон с однородной структурой.

Наполнитель — Неорганические добавки, особенно добавки в виде частиц, в матрицу композита для улучшения характеристик продукта, например, в отношении контроля усадки, гладкости поверхности и водостойкости.

Стекло — любой из большого класса материалов с различными оптическими и механическими свойствами, который обычно является твердым, хрупким, полупрозрачным или прозрачным и считается переохлажденной жидкостью, а не твердым телом. Стекловолокно, смешанное с различными смолами, является основным ингредиентом изделия из стекловолокна.

Отношение стекла к смоле — количество стекла по сравнению с количеством смолы в изделии из стекловолокна. Как правило, чем выше концентрация стекла, тем выше прочность и долговечность.

Полимер — одно из многих синтетических и природных соединений с высокой молекулярной массой. Они состоят из миллионов повторяющихся ссылок, каждая из которых довольно легкая и простая.

Смола — любое из множества полупрозрачных, желтых, коричневых и прозрачных, полутвердых или твердых веществ растительного происхождения, таких как янтарь и копал. Смолы используются в синтетических пластмассах, чернилах, лаках, клеях и т. д.

Чем отличаются между собой стеклоткань, стекловолокно и стекломат

Как и многие гениальные изобретения, стеклянное волокно было создано совершенно случайно. На стекольном производстве произошла авария, во время которой расплавленная масса раздулась подаваемым под давлением воздухом. Таким образом образовались тонкие гибкие нити. Для специалистов это стало неожиданностью, поскольку обычное стекло после охлаждения затвердевает, а тонкие нити сохранили гибкость и не ломались при деформации. С тех пор прошло уже более 150 лет. Промышленная добыча стеклянных волокон, а также производство на их основе технических материалов – стеклоткани, стекломатов, стеклопластиков и т.д., стало привычной мировой практикой. Стекловолоконные материалы используются во многих производственных сферах и быту до сих пор, несмотря на большое число аналогов, не теряют актуальности и остаются востребованными.

Предлагаем рассмотреть основные различия между стекловолокном и материалами, изготовленными на основе тонких гибких стеклянных нитей.

Современное стекловолокно

Итак, как добывают современное стекловолокно, что это за материал и как он используется в мировом производстве?

Для изготовления стеклянного волокна сегодня используется стеклобой или кварцевый песок. Технология не подразумевает использования сложного оборудования: используются центробежно-дутьевая машина, сушильная машина с полимеризацией, камера для осаждения волокон и концевой конвейер.

Процесс производства происходит следующим образом:

Сырье для производства конструкционных, электроизоляционных материалов, изоляции и т.д.

Теперь мы подошли к ответу на часто задаваемый потребителями вопрос: чем стекловолокно отличается от стеклоткани, стекловолоконных утеплителей, стеклопластика, стекломата и т.д?

Стекловолокно не является самостоятельным материалом, а служит сырьем для их производства.

Рассмотрим основные виды таких материалов: стеклоткани и стекломаты.

Стеклоткань

Готовые полотна сворачивают в рулоны.

Метод ткачества не отличается от обычного полотна и основывается на переплетении поперечных и продольных нитей между собой. В зависимости от типа переплетения – полотняного, сатинового, саржевого или шашечного, а также плотности и извилистости нитей стеклоткани отличаются между собой характеристиками и назначением. Они подразделяются на базальтовые, электроизоляционные, кремнеземные, строительные, конструкционные, и ровинговые.

Используются в как армирующая основа для стеклопластиков (которые используются в судо, авто, авиастроении), для электро, тепло и гидроизоляции, для производства стеклорубероида, в кровельном строительстве, при пошиве средств первой защиты при пожаре и т.д.

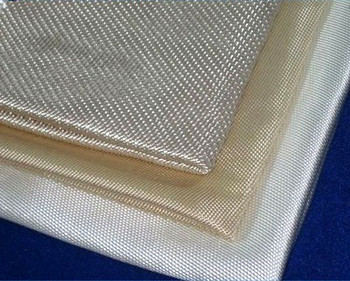

Стекломаты

Далее: что такое стекломат и чем он отличается от стеклоткани?

Состоят из стеклонитей с небольшим содержанием щелочи. При производстве их кроят, нарезают, а для склеивания используется наполнитель из порошка.

Состоят из хаотично размещенных стеклянных нитей, соединенных друг с другом эмульсионным связующим составом.

Состоят из нескольких слоев стекловолоконных жгутов, соединенных друг с другом полимерным составом.

Итак, для чего нужен стекломат и как его используют? Чаще всего стекломаты используются для производства ламинатов, стеклопластиков, сложных форм. Также он нашел применение в создании композиционных конструкционных деталей в автомобилестроении, судостроении, машиностроении, авиастроении, строительстве и быту.

Например, в промышленном строительстве они нужны для устройства армированных наливных полов, гидрозащитных покрытий, а также в качестве теплоизоляции. При строительстве дорог стекломатами укрепляют откосы, армируют асфальтобетонные покрытия.

Что лучше?

Сферы применения стекловолоконных материалов во многом совпадают. Форумы полны вопросов: что лучше стекломат или стеклоткань в тех или иных производствах. Ткани делают изделия более прочными, а стекломаты проще в обработке (хорошо пропитываются смолой, удаляя воздух из волокон) и в сравнению со стеклотканью лучше повторяют форму матрицы.

Cтекломат — что это такое,виды,применение фото,плюсы и минусы

Стекломат – универсальный и полезный материал из вторсырья, который пользуется особым покупательским спросом. Из материала данной статьи вы узнаете, что он собой представляет, каким бывает, где применяется и чем отличается от стеклоткани.

Что это такое и чем отличается от стеклоткани?

Стекломат – полотно из рубленых стекловолокон (равномерно распределенных стекловолоконных нитей) длиной по 5 см и более, соединенных между собой клеевой основой. Это материал белого цвета (что подходит под покраску), он совместим с полиэфирной, эпоксидной, винилэфирной смолой. Он многофункциональный, экологичный, крепкий, легкий, водонепроницаемый, термоустойчивый. Стекломат – армировщик пластических материалов. Он способен принимать любую необходимую форму, поддается механической обработке. Его свойства обусловлены строением и составом. Этот материал стоек к гниению, грибковым поражениям, плесени, его стекло в нитях обладает гибкостью. Остальная пластичность обеспечивается строением мата.

Стекловолоконный мат можно наматывать на бобину, из него можно выдавить воздух. Его выпускают в рулонах шириной 125 см. Цена на материал зависит от его плотности и вида, поэтому она колеблется от 200 до 900 рублей за погонный метр. При этом она может зависеть и от веса.

Стекломат отличается от стеклоткани строением. Стеклоткань представляет собой полотно из переплетенных нитей, его получают ткацким производством. Стекломат – это стеклоткань, волокна которой не переплетены, но соединены полимерной матрицей. Иногда он имеет структуру из рубленых хаотично расположенных волокон. Строение непрерывных волокон стеклоткани упорядоченное.

Разница между материалами заключается в типе применения и количестве слоев. Стеклоткань перед применением дорабатывают (например, пропитывают эпоксидной смолой). Стекловолоконный мат готов к использованию. Он может состоять из нескольких слоев, в то время как у стеклоткани только 1 слой.

Отличается и форма выпуска. Стеклоткань – рулонный тип материала. Стекловолоконные маты продают не только в рулонах, но и в виде пластин разной толщины и плотности. Волокна стекломата толще и жестче.

По механическим и физическим характеристикам он лучше стеклоткани. Он применяется для набора толщины и прочности основы изделия.

Использование стекломата в судостроении и машиностроении

Уникальные свойства стеклоткани позволили ей стать незаменимым элементом в изготовлении отдельных частей автомобилей. Она довольно-таки прочна, термоустойчива, прекрасно поддается обработке полиэфирными смолами и механической обработке. Очень часто автолюбители стекловолокно применяют в качестве звукоизоляционного материала в глушителях. Кроме этого, стеклопластик на основе стекловолокна и эпоксидной смолы используется при тюнингах, отдельные элементы модернизируются, например, детали салона, багажники, двери… Легкость обработки материалов на основе стекловолокна позволяет копировать практически любую форму автомобильных деталей, подверженных усовершенствованию. Различают стекломат порошковый, рубленый и эмульсионный. Последний активно применяется при ручном формовании изделий из стеклопластика. Стекломат рубленный – это, по сути, ровинг, стекловолоконный жгут высокой плотности. Порошковый вид примечателен тем, что быстро пропитывается смолами. Произведенный из него ламинат устойчив к агрессивным включениям, может похвастаться гладкостью прочностью.

К хранению стекломата не предъявляется каких-либо строгих требований, однако материал для сохранения первоначальной структуры лучше поместить в среду, где температура не будет превышать тридцати пяти градусов по Цельсию. Стекломат упакован, он должен иметь защиту от влаги. Если намокнет, то станет непригодным для дальнейшего использования.

Достоинства и недостатки стекловолокна

Сначала рассмотрим материалы по-отдельности, чтобы оценить их совместимость и установить границы применимости. У стекловолокна есть масса достоинств, но так как ни один материал не может быть идеальным, то проявляются и некоторые недостатки.

Отметим недостатки материала, хотя их можно считать условными, это означает, что в некоторых видах работ этими недостатками можно пренебречь.

Плюсы и минусы эпоксидки

Эпоксидная смола более известна потребителю, так как ее часто используют в качестве клея. Она востребована в быту и на производстве во многих областях промышленности. Свойства эпоксидки по праву считаются уникальными, однако есть и определенные недостатки.

Технология производства

Изготовление матов из стекловолокна состоит из нескольких процессов. Стеклянные нити располагают на конвейере, далее включают устройство, и в ходе движения на них непрерывно наносят связующий полимер. После этого волокно отправляется в сушильную печь. Затем его прокатывают. Вязкость используемого жидкого полимера во время нанесения на волокна составляет около 40 мПа*с. Тип полимера отвечает за целостность мата. Поэтому чаще его выбирают с учетом химической совместимости пластмассового материала, чью прочность нужно повысить за счет стекломата.

Наиболее распространенным вариантом связующего полимера считается полиэфирная смола. Ее в жидком виде смешивают с акселератором и катализатором. После приступают к полимеризации.

Если в работе используют эпоксидную смолу, сначала подготавливают клей в нужных пропорциях. Затем стекломат соединяется с клеем. Массу хорошо перемешивают, после чего выкладывают в специальную форму и оставляют для затвердевания на несколько часов. Пока стекломат не высох, его нельзя трогать. Избавиться от пузырей можно с помощью жесткой кисти или валика. В работе лучше пользоваться хирургическими перчатками: они недорогие и хорошо облегают кисти рук.

Стекломаты различаются типом используемых нитей, которые бывают рублеными и штапельными. Разница между ними обусловлена структурой. Волокна второго типа мягче и эластичней, рубленые – тверже и жестче. Качественный стекловолоконный мат производят из экологически чистых материалов. Он огнеупорный, легко пропитывается смолами и без особых усилий высвобождает воздушные пузырьки в ходе обработки. В зависимости от клеевой составляющей и плотности стекломаты делят на 3 типа. Каждый вид имеет свои особенности.

Эмульсионный

Стекломаты эмульсионного типа изготавливают из рубленых стекловолокон длиной до 5 см, содержащих щелочь. Их соединяют эмульсионным связующим полимером. Плотность варьируется в пределах 250-900 г/м2, их используют при ручной и закрытой формовке стеклопластиковых изделий. Продукция, созданная с помощью такого материала, прочная, стойкая к механическим повреждениям, химическому и атмосферному воздействиям. Эмульсионные стекломаты легко драпируются, отличаются высоким уровнем сцепления, удобством в работе, скорым смачиванием и пропитыванием. Совместимы с полиэфирными смолами.

Порошковый

Порошковые стекловолоконные маты производят из стекловолокон типа Е (с небольшим содержанием щелочи). В ходе изготовления их раскраивают, нарезают и склеивают с помощью порошкового замасливателя. В сравнении с предыдущим аналогом у порошкового стекломата более рыхлая структура и меньшая гибкость. Меньше и его плотность (она варьируется в пределах от 100 до 600 г/м2).

Из-за большей структурной жесткости порошковый материал хуже пропитывается и прикатывается к основе. В работе с ним используют методики прессовки, вакуумной инфузии, технологию RMT. Он подходит для работы с крупногабаритными изделиями простых форм, гладким и прозрачным типами поверхности.

Длинноволокнистый

Данный стекломат отличается разнонаправленностью волокон типа E (E-CR). Они располагаются послойно, соединяются клеевым полимером. Плотность такого вида материала может варьироваться от 100 до 900 г/м2. Его используют в конструкциях, где исключены поломки из-за ржавчины. Изделия, армированные им, получаются прочными к механическим нагрузкам.

Где применяется?

Стекломат имеет широкий спектр применения. Например, по конструкционному назначению его покупают для наращивания толщины. А также его используют в строительстве автодорог, домов и зданий разного типа, в судо- и машиностроении. Он применим для изготовления деталей автомобилей, например, с его помощью модернизируют детали салона, дверей и багажников. Сфера использования зависит от плотности стекломатов. Эмульсионные и порошковые виды материала плотностью 300, 450, 600, 900 г на 1 кв. м используют в производстве емкостей, труб, деталей транспортных средств, а также иных изделий из стеклопластика.

Аналоги с низкой плотностью (100, 150 г на 1 кв. м) применяют в производстве матрицы, внутренних слоев тары из стеклопластика, труб, частей внутренней отделки транспортных средств. Примерами продуктов, в которых использованы стекломаты, являются лодки, хоккейные борта, сантехническое оборудование, трубы, крышки, перегородки. Их применяют как звукоизоляцию в глушителях и в качестве теплоизоляционных материалов.

При равной теплопроводности с обычными утеплителями они занимают в 2 раза меньше места. Помимо этого, стекломат применяют для подиумов, как арматуру при заливке пола. Им упрочняют откосы, армируют асфальтобетонные смеси, из него делают мусорные контейнеры, антивандальные сидения, тепличные и земельные ограждения, яхтные корпусы. Работать с материалом несложно.

Как хранить?

Хранить стекломаты необходимо в запакованном виде в сухом и прохладном помещении. Рулоны упаковывают в полиэтиленовую пленку, дополнительно они уложены в коробки из картона. В зависимости от размера коробки хранят вертикально либо горизонтально. Допускается ставить маленькие палеты на большие.

Помещение, где хранят стекломаты, должно быть хорошо проветриваемым. Извлекать материал из упаковки можно непосредственно перед применением. При этом нельзя допускать, чтобы на изделие попадала жидкость. При хранении во влажном помещении материал теряет годность.

При соблюдении условий хранения стекловолоконные маты могут храниться десятилетиями.