что лучше цинкование или лужение

Применение и особенности цинкового покрытия

Цинкование, или оцинковка, — технологический процесс нанесения на поверхность металлопроката или изделий из него тонкого цинкового слоя. Это делается для защиты металла от доступа кислорода и других умеренно агрессивных агентов, вызывающих поверхностное окисление и последующую глубокую коррозию. Цинком покрывают обычно железо и сталь, реже другие металлы, например медь.

Физико-химический механизм защиты обусловлен тем, что на поверхности самого цинкового покрытия почти сразу появляется слой оксида ZnO, который затем вступает в реакцию с углекислым газом, образуя тонкую прочную пленку карбоната цинка ZnCO3. Она становится практически непреодолимой преградой для молекул кислорода, воды, слабых кислых и щелочных растворов и аэрозолей. Плёнка защищает не только основной металл, но и лежащий ниже слой цинкового покрытия, который дальше не окисляется.

Вы можете спросить: зачем вообще нужна оцинковка, разве на поверхности металла-основы не образуется «родная» оксидная плёнка? Образуется, но между цинковой плёнкой и слоем оксидов железа или меди есть кардинальная разница. Оксид железа по консистенции мягкий и рыхлый, он разрушается от малейших физических воздействий и не способен сдерживать проникновение кислорода и воды вглубь кристаллической решётки. В течение считаных месяцев на воздухе стальной лист покрывается слоем рыжей ржавчины, а затем прогнивает насквозь. Такая же судьба ждёт неоцинкованные металлоконструкции, детали и крепежи.

Процесс коррозии усугубляется природными и техногенными факторами:

Противостоять коррозии способна только нержавеющая сталь, но её стоимость в разы превышает цену обычного металлопроката. Поэтому гальваническое покрытие вот уже несколько столетий является оптимальным способом защиты стальных изделий от коррозии.

Антикоррозионными свойствами, похожими на свойства цинка, обладают также алюминий, никель, олово, хром. Но горячее алюминирование, никелирование и хромирование достаточно затратны из-за высокой стоимости и температуры плавления перечисленных металлов. В промышленности и ремеслах используют электролитические способы нанесения покрытий из них.

Лужение (покрытие стальных и медных поверхностей расплавленным оловом) остаётся более востребованным методом, но к нему есть серьёзные претензии по сравнению с цинкованием.

Почему оцинковка лучше лужения?

Лужение — исторический предшественник цинкования. Богемские ремесленники научились обрабатывать посуду расплавленным оловом в XVI веке. Выбору металла способствовала относительно низкая температура плавления олова (+232 °C). Для сравнения: цинк плавится при +419 °C. На территории России и Украины монополистами-лудильщиками в XIX веке были цыгане-котляры (от слова «котёл» — один из видов утвари, подвергаемой лужению).

Принцип защитного механизма тот же, что и при оцинковке, однако есть три существенных нюанса.

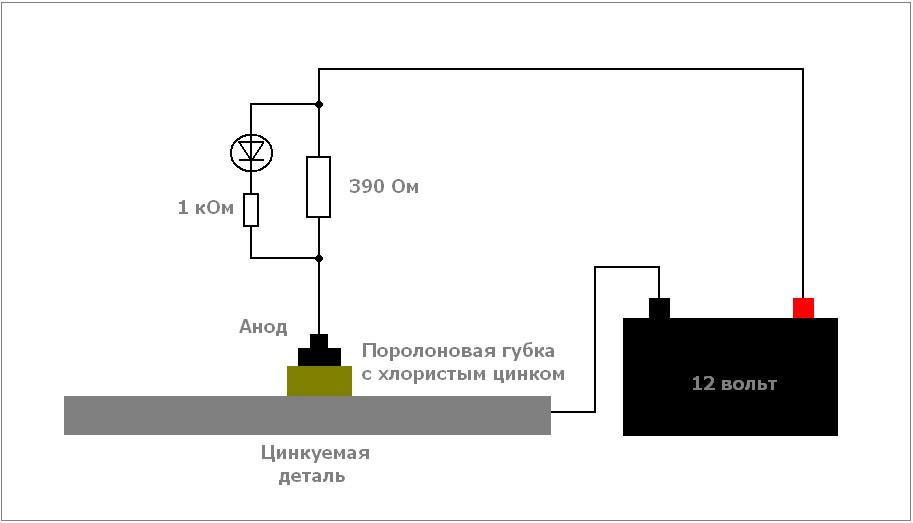

Цинк и железо (основные компоненты стали) — идеальная гальваническая пара. Электрохимическая активность («анодность») атомов цинка выше, чем активность атомов железа. Поэтому при механическом повреждении оцинкованной поверхности цинк «забирает» на себя проникающие внутрь молекулы кислорода, и «рана» сама собой затягивается оксидной плёнкой. Нижележащие слои железа почти не страдают.

Пара олово-железо более «конфликтная». Железо сильнее олова и притягивает кислород к себе. В результате не только не восстанавливается внешняя плёнка, но и стремительно развивается скрытый очаг коррозии, подобно пульпиту в кариесном зубе. Изделие надо лудить, а лучше цинковать заново.

Ещё два минуса — в температурной уязвимости олова. Лужёный горшок ставить на огонь нельзя — защитное покрытие расплавится. При низких температурах оловянный слой крошится. Это неприятное явление называется «оловянной чумой». Тут тоже не остается ничего делать, как нанести покрытие ещё раз.

Справедливости ради заметим, что при кузовном ремонте автомобилей уязвимые элементы часто подвергают последовательно лужению и цинкованию (но не наоборот!). Слой олова идеально заполняет пустоты и микротрещины поверхности, а оцинковка обеспечивает безупречную финишную защиту кузова.

В целом цинкование является на сегодня основной технологией электрохимической защиты металлических поверхностей и изделий от коррозии. Оцинковку применяют в самых разных областях народного хозяйства, где конструкции подвергаются повышенному коррозионному риску:

Специалисты подсчитали, что в массу среднестатистического легкового автомобиля входит 9 кг цинка антикоррозионного покрытия кузова и ходовой части. Около 8 кг металла содержится в различных внутренних и навесных деталях.

Без цинкового покрытия невозможно представить современное малоэтажное строительство. Из оцинкованной стали делают:

Большинство крепежных элементов, особенно те, что подвержены влиянию атмосферной или подземной влаги, также выполнены из оцинковки.

Технологии цинкования

Об опыте нанесения цинкового покрытия на железный лист впервые доложил француз Поль Жак Малуэн (Paul Jacques Malouin, 1701—1778) на заседании Королевской академии в 1742 году. Однако патент на горячее цинкование был получен лишь спустя 94 года другим французом польского происхождения по имени Станисла́с Соре́ль (Stanislas Sorel, 1803—1871). Параллельно Сорель изучал и гальваническое покрытие металлов для защиты от коррозии.

За истекшие со времён Сореля почти два столетия было предложено ещё несколько технологий разной применимости.

Горячее цинкование

Самым старым, надёжным и промышленно значимым способом остается горячее цинкование. Лист, труба или иная крупногабаритная конструкция погружается в ванну с расплавом цинка, кипящим при температуре +460°. Предварительно металл очищается от окалины протравкой кислотой или механическим способом. Толщина покрытия при горячем методе варьируется от 30 до 100 мкм, чаще всего составляет 50—60 мкм.

Точную толщину цинкового покрытия в данном случае «запрограммировать» нельзя, в отличие от электролитического метода. Также метод не подходит для обработки мелких деталей и изделий со сложной геометрией. Часто после оцинковки необходима расточка отверстий и фрезеровка болтов для удаления излишков цинкового покрытия.

Бесспорным плюсом горячей оцинковки остается прочность и долговечность нанесенного защитного слоя. Он прослужит до 75 лет в городе и до 85 лет в загородной среде. Оцинкованные поверхности имеют матовый серый цвет, приятны на ощупь, не требуют дополнительной покраски. Коррозионная устойчивость сравнима со свойствами нержавейки и как минимум в 5 раз превышает показатели гальванопластики.

Электролитическое цинкование

Это основной промышленный метод защиты мелких металлических деталей, в том числе крепежных элементов любой формы и размера.

Опыты проводили ещё изобретатель горячего цинкования Сорель и русский химик Якоби, но промышленное применение гальванического никелирования и цинкования началось лишь в 1869 году благодаря опытам американца Айзека Адамса, который изобрёл гальваническую ванну, получившую его имя. В России гальваническое цинкование деталей артиллерийских орудий применял военный инженер полковник Ковако.

Обработка металла в растворе электролита позволяет нанести тончайшую цинковую пленку толщиной от 5 мкм на детали любого размера и геометрической формы. Однако малая толщина плёнки — это не только плюс, но и минус. Срок службы гальванизированных элементов гораздо ниже, чем у деталей, оцинкованных горячим способом.

Электроцинкование позволяет за счет добавок в электролит регулировать цвет изделий, придавать им блеск или матовость. После обработки детали не требуют шлифовки, а отверстия — расточки. В электролит можно погружать крепежи с пластиковыми элементами (саморезы, самоконтрящиеся гайки).

Термодиффузионная оцинковка

В западной технической литературе называется шерардизация (sherardization) в честь изобретателя Шерарда Каупер-Коулза (Sherard Cowper-Coles). Технология заключается в обработке поверхности железа цинковым порошком при температуре 400—500 °C. Это обеспечивает получение оптимального интерметаллического соединения Zn-Fe и позволяет выдержать любую желаемую толщину покрытия. Однако способ чрезвычайно затратный и энергоемкий (в 2 раза дороже горячего цинкования), поэтому применяется крайне выборочно.

Газотермическое напыление

Точечный способ нанесения защитного покрытия на отдельно взятые детали, внутреннюю поверхность расточенных отверстий диаметром от 500 мм, фасонных элементов и труб и т. д. Выполняется с помощью специального пистолета и напоминает сварку. Из сопла со сверхзвуковой скоростью вырывается струя горячего газа, содержащая частицы цинкового порошка. Он проникает в требующий защиты конструктивный элемент и образует на нём плёнку. Плюс — в возможности нанести защиту на месте, не разбирая конструкцию. Минус — высокая стоимость портативного оборудования и квалификационные требования к исполнителю работ.

Оцинковка кузова своими руками: тестируем советский гаджет

Цинковое покрытие кузова всегда было для советских, а потом и российских автолюбителей натуральным фетишем и предметом культа. Машины с целиком или хотя бы частично оцинкованными кузовами ценились радикально выше своих «просто крашеных» собратьев, а те, кому не повезло, пытались наносить цинк на автомобильное железо самостоятельно… Сегодня мы попытаемся повторить этот “подвиг”.

Коррозия была вечным бичом автомобилей советской эпохи и первых десятилетий российского периода. Известный бородатый анекдот гласил: если заехать на Жигулях в глухой-глухой лес, выключить двигатель и замереть в тишине, то можно услышать, как машина гниёт. Посему такое восхищение вызывали у советских граждан первые иномарки, у которых сочетались оцинковка кузовных деталей, меньшая склонность железа к ржавлению самого по себе, а также более высокое качество грунтования, окраски и окрасочных материалов. Лучше всего, наверное, любовь и уважение к цинку демонстрировала история с автомобилем Иж-2126 «Ода», который в 90-е рекламировал на всю страну незабвенный Леонид Якубович. Именно многократно повторяемая по телевизору и в журналах волшебная мантра «оцинкованный кузов» позволила получить какую-никакую популярность и распространение этому, честно говоря, морально устаревшему ещё до постановки на конвейер автомобильчику… Впрочем, реклама, как обычно, обманула…

Когда же реклама честна и цинк – на кузове, а не на бумаге, наиболее эффективным методом покрытия в автопроме является «горячий» метод – протравленные в кислоте кузовные детали погружаются в ванну с расплавом цинка. Способ, по сути, аналогичен лужению, когда с помощью паяльника, припоя и кислоты стальные детали покрываются слоем оловянно-свинцового сплава. Несколько менее эффективен электролиз, при котором цинк на стали осаждается «на холодную» из цинкосодержащего электролита. Ну и самый ерундовый вариант, в котором больше от маркетинга, нежели от реального цинкования, – использование цинкосодержащих грунтов под слой краски. Лучше, чем ничего, но только в условиях, когда краска повреждена, но не до металла.

Покрытие стали тонким слоем цинка обеспечивает самую эффективную защиту от коррозии. Цинковый слой в процессе электрохимической реакции утрачивает свои электроны и медленно истончается, не позволяя ржавчине образовываться на стали. Впрочем, этот процесс до поры до времени пребывает в «спящем» состоянии и запускается только после того, как в результате механических повреждений металл обнажается из-под краски и начинает контактировать с влагой и воздухом. На фото видно, как под отслоившейся в результате контакта с бампером краской на переднем крыле цинк серым слоем надёжно защищает сталь, не давая возникать ржавчине.

…и наоборот, повреждения, под которыми оцинковки нет, выглядят куда более устрашающе, раздражают в процессе эксплуатации автомобиля и затрудняют последующую продажу.

Поскольку отечественные автозаводы цинкованием не заморачивались, мечтой многих советских автовладельцев в эпоху тотального дефицита на всё и вся были различные устройства и составы для цинкования металла «на коленке». Одним из таких являлся «Портативный цинкователь ПМЦ-1».

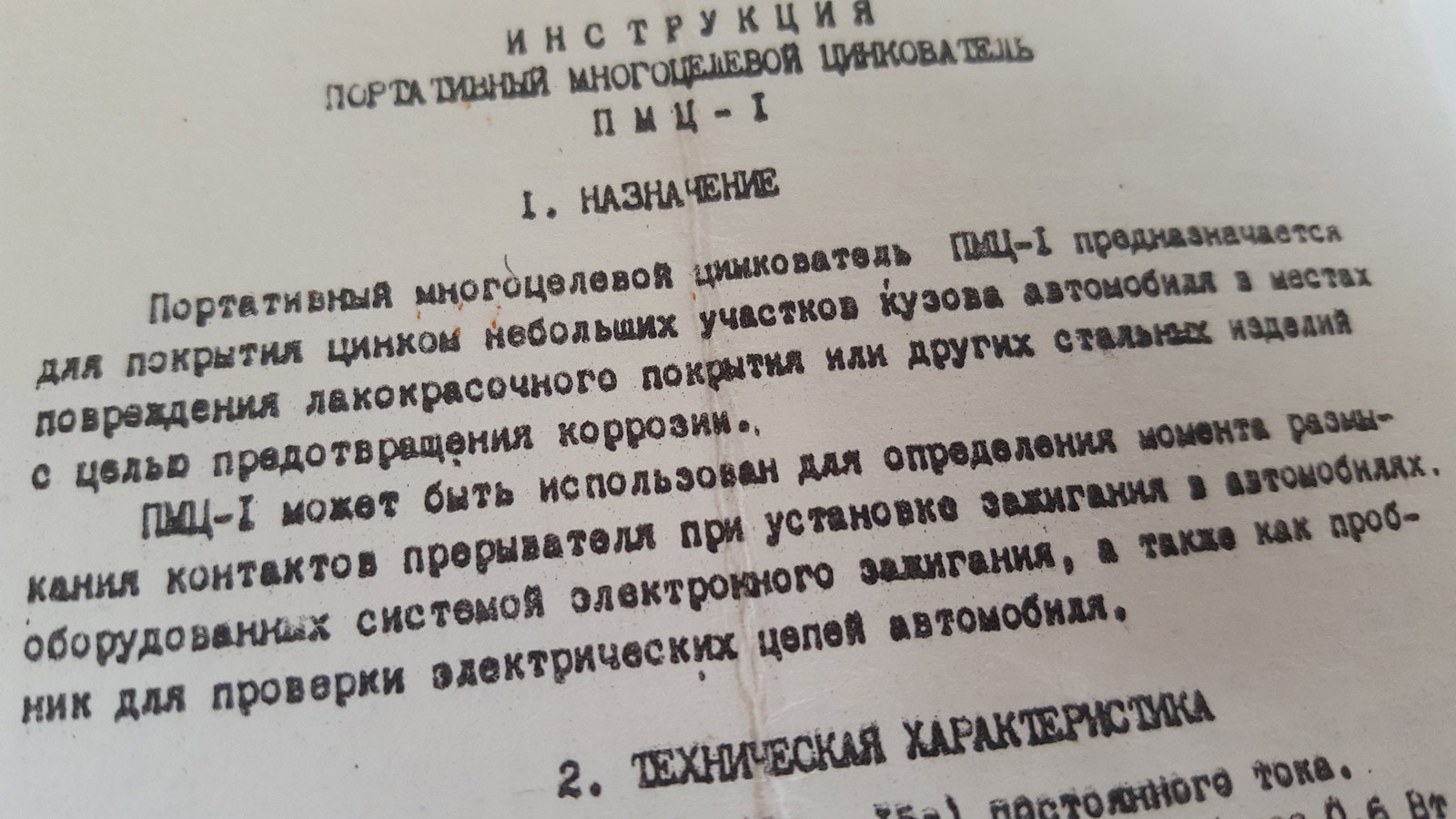

Согласно инструкции, прибор предназначался для электролизного покрытия цинком «небольших участков кузова автомобиля в местах повреждения лакокрасочного покрытия»:

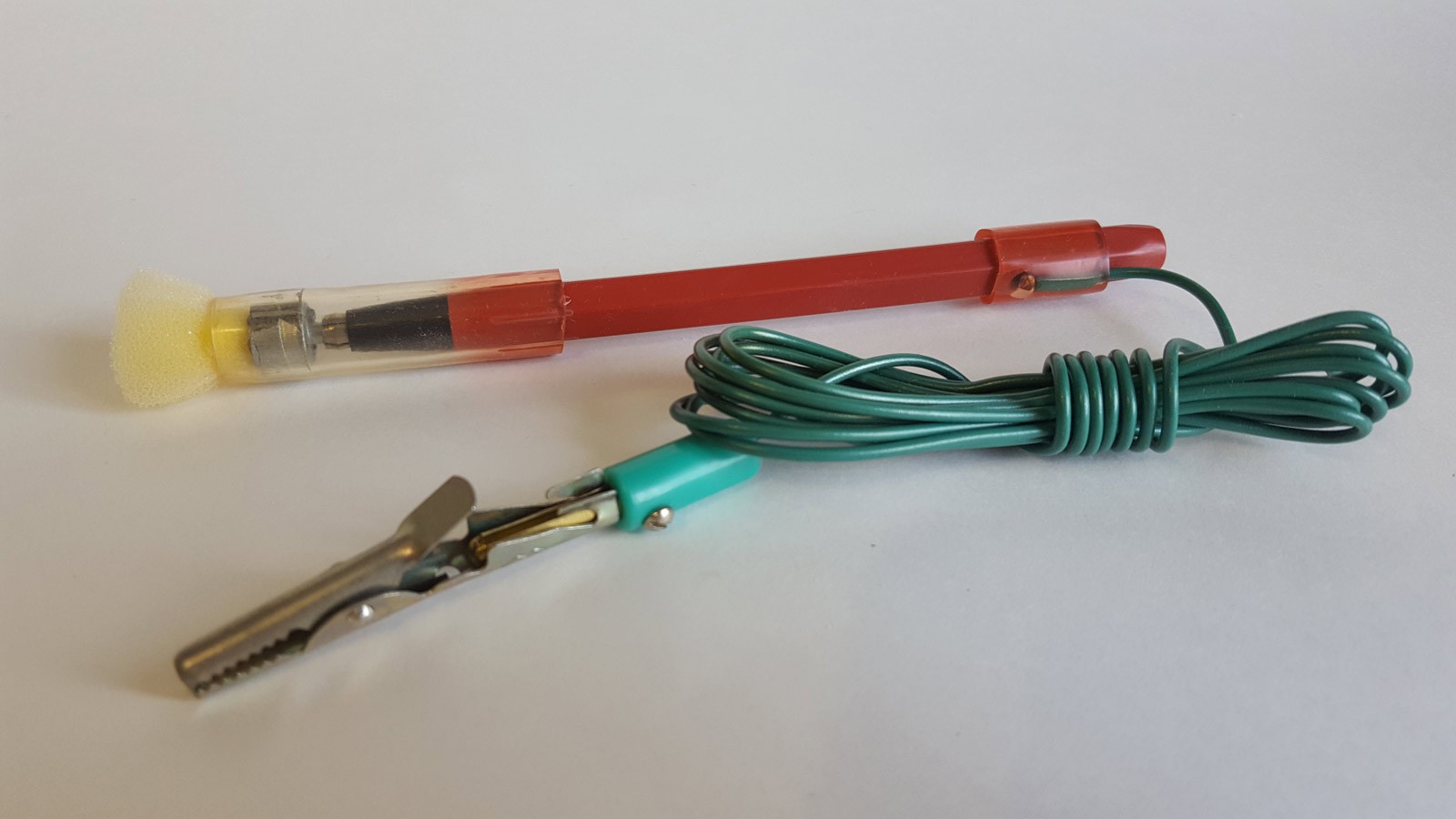

Сие курьёзное поделие кооператива «Декор» при московском заводе «Пищемаш» было выпущено в 1980 году, стоило 10 рублей (весьма недёшево!), и представляло собой натуральную кустарную самоделку. Цинкователь был сделан из… цангового полуавтоматического карандаша!

В комплекте с прибором шёл криминального вида полиэтиленовый пакетик с белым порошком – в нём содержался хлористый цинк. Его нужно было развести в 50 граммах воды, после чего окунуть в раствор поролоновый наконечник, пропитав его жидкостью, и начать натирать им деталь, подключив предварительно источник питания 12 вольт. Светодиод в торце карандаша светился, если сила прижима (а соответственно, и сила тока, обеспечивающего электролиз) была достаточной. При 7-минутной обработке зоны, равной по диаметру поролоновой губке, производитель обещал покрытие толщиной 10 мкм. При этом конструкция и схема цинкователя ПМЦ-1 представляла собой торжество примитивизма:

Разумеется, мы не могли не провести «ретротест» старинного устройства! Зачистив до блеска отрезок профильной трубы 20 х 40, близкой по своей склонности мгновенно ржаветь к кузовам Москвичей и Жигулей, оцинковали одну половину, а вторую оставили без защиты, после чего отправили железяку в соляной раствор. Простейшая конструкция оказалась вполне работоспособной – хотя из-за слабого тока цинковое покрытие создаётся очень медленно и, предположительно, даже более тонкое и хилое, нежели обещано инструкцией. Впрочем, надо думать, советские автолюбители были счастливы и такому гаджету…

В холодную его.

Оцинкованный кузов сегодня стал делом обычным. Это хорошо: цинковый слой повышает коррозионную стойкость панелей. Но вот беда, при кузовном ремонте это покрытие может быть нарушено. Как его восстановить? Промышленные способы оцинковки в условиях сервиса не подойдут.

Кто у нас активнее?

Почему цинк защищает стальной кузов? Давайте вспомним азы. Есть в химии такое понятие – электрохимический ряд напряжений металлов. Смотрим в таблицу: литий, калий… алюминий, цинк, хром, железо, никель, олово… серебро, платина, золото. Выше расположены более активные металлы, ниже – менее активные.

Если в какой-либо детали или узле имеется соединение двух металлов с различными потенциалами, то в присутствии электролита они образуют гальваническую пару. И чем дальше разнесены металлы в электрохимическом ряду напряжений, тем больше гальванический ток, и, соответственно, сильнее разрушения активного металла. Разрушаясь, он препятствует коррозионному поражению менее активного соседа.

Проиллюстрируем сказанное простым примером. Положим, в стальной автомобильной панели появилась медная заклепка. Смотрим в таблицу. Медь менее активна, значит коррозионное разрушение железа в месте соединения обеспечено. А если заклепка алюминиевая? Снова смотрим в таблицу. Здесь картина меняется: разрушаться будет алюминий.

Покрытия, выполненные из более активных металлов называют «безопасными», а из менее активных – «опасными». Поговорим о тех и о других.

Лудить или цинковать?

В народе до сих пор живет легенда: дескать, кузов «Победы» был покрыт оловом и никакая коррозия его не брала. Известны ее корни: мастера, ремонтирующие аварийные машины, использовали местный нагрев, орудуя паяльными лампами. И вдруг из-под пламени горелки начинало литься олово – много олова! Отсюда и пошла молва: кузов, дескать, весь облужен…

На самом деле все гораздо прозаичнее. Штамповая оснастка тех лет была несовершенной, и заводские технологии предусматривали рихтовку кузовных деталей. Остающиеся неровности выравнивали, заливая припоем. Особенно много олова было вблизи рамки ветрового стекла.

Так ли хорошо покрытие кузова оловом, как считают некоторые? Давайте разбираться. Коррозия всегда возникает на поверхности металла, а облуженная деталь ведет себя так, будто она изготовлена из олова. А оно само по себе очень стойко и практически не корродирует. Значит, и сталь под слоем олова находится в полной безопасности.

Но когда защитный слой получает повреждение, картина меняется. Между сталью (железом) и оловом мгновенно возникает гальваническая пара. А поскольку олово является менее активным металлом, сталь под воздействием гальванического тока начинает разрушаться.

Вспомним судьбу консервных банок, изготовленных из луженой жести. Все бывает хорошо, пока банку не поцарапаешь. А уж коль поцарапаешь, то луженая сталь в месте повреждения ржавеет гораздо быстрее нелуженой. Поэтому не надо говорить о «вечных луженых кузовах» – они вечные до хорошего удара острым камешком, которых на наших дорогах предостаточно.

Теперь о цинке. Все мы знаем, что кузовные панели многих автомобилей оцинковывают на заводах. Покрытие толщиной от 2 до 10 мкм обеспечивает прекрасную защиту от возникновения и распространения коррозионных поражений.

Это вам не олово: защищающий металл (цинк) в ряду напряжений расположен выше железа. Следовательно, и коррозия в поврежденном месте протекает иначе, чем с металлами, находящимися ниже. Гальваническая пара, само собой, тоже возникает, но разрушается уже не сталь, а цинк.

Почему же тогда цинковый щит не исчезает, не тает со временем? Исчезает и тает, но очень-очень медленно. Здесь есть особенность: цинк начинает активно разрушаться лишь при повышенных температурах. Вот почему в оцинкованных ведрах не рекомендуют кипятить воду. И тогда эти ведра живут долго – десятилетиями. И оцинкованные крыши тоже.

А вот мы его по-шведски.

Промышленные методы оцинковки, будь то горячее окунание или гальваника, не применимы в сервисных и гаражных условиях. Поэтому появление так называемых «препаратов холодного цинкования» оказалось для ремонтников весьма кстати.

Наносимые подобно грунтовке или краске, эти материалы образуют двойную защиту стальной поверхности: активную, как у промыщленной оцинковки, и пассивную, как у лакокрасочного слоя. Давайте познакомимся с ними на примере шведских препаратов Dinitrol 443 и Dinitrol 444.

Они представляют собой готовые к применению жидкие однокомпонентные составы, содержащие технически чистый гальванический цинк. «Технически чистый» означает 99,995% Zn, что является очень высоким показателем для промышленного продукта. И вот такого, практически не содержащего примесей цинка, в препаратах Dinitrol 443 и Dinitrol 444 ни много, ни мало – 95%. Остальные 5% приходятся на синтетичсеские смолы, безопасный растворитель и некоторые специальные добавки.

Химики знают, что пороговая величина для активизации электрохимического щита – 92%, а тут все 95! Значит, при прочих равных условиях, пленку материала можно сделать тоньше, а материала потратить меньше – и это тоже относится к заслугам шведских технологий. А Dinitrol 444 содержит не только цинк, но и алюминий – тоже очень выгодный металл с точки зрения электрохимической защиты.

Нельзя не сказать и о размерах цинковых частиц – они ограничиваются величиной 3,5 мкм. Искушенные читатели вправе задать вопрос: «А этот диспергированный цинк не слипнется?». Действительно, любая суспензия может потерять однородность. Частицы соберутся в более крупные конгломераты – и прощайте технологические возможности и эксплуатационные козыри.

Что сказать на это? Суспензия, как таковая, может преподнести неприятный сюрприз, а вот Dinitrol 443 и Dinitrol 444 – нет. Им помогают те самые специальные добавки, о которых упоминалось выше. Они действуют поддерживают частицы цинка во взвешенном состоянии и предотвращают их слипание.

Очень важна роль синтетической каучуковой смолы, входящей в рецептуру препарата. Благодаря ей слой Dinitrol 443 или 444 обладает отменной адгезией. Но это еще не все: при высыхании он сохраняет эластичность, без проблем выдерживая механические и тепловые деформации.

Кстати, о тепле. А как обстоят дела с термостойкостью? А вот как: пленка препарата выдерживает температуры от –40 до +150 °С без потери эксплуатационных свойств. Так что, добро пожаловать и в Сибирь, и в окрасочно-сушильную камеру!

Что касается стойкости к химической агрессии, то «шведы» могут находиться в среде с рН от 5 до 10. Для тех, кто химию подзабыл, напомним: дистиллированная вода имеет рН=7. Значит, Dinitrol 443 и 444 выдерживает как щелочную, так и кислотную «баню».

И в заключение этого раздела отметим, что скорость разрушения активного цинкового слоя составляет от 1 до 6 мкм в год. Это гарантирует сохранность защиты в течение 25–50 лет в зависимости от толщины пленки и условий окружающей среды. Словом, на автомобильный век хватит.

Как наносим?

«Холодный цинк» марки Dinitrol может наноситься методом воздушного или безвоздушного распыления, кистью, валиком или окунанием.

В фирменной документации говорится, что нанесение препаратов не требует высокой квалификации работника. Это действительно так, особенно если воспользоваться аэрозольным баллончиком. А вот подготовка поверхности требует тщательности и профессионализма. Главное – обеспечить требуемую чистоту и шероховатость.

Препарат можно наносить на вертикальные и наклонные поверхности. Важно добиваться ровного слоя, без подтеков и пузырей. При толщине пленки 40 мкм расход составит 0,25 кг/м2. Высыхание длится 48 часов при комнатной температуре (на отлип – 10 мин). Для ускорения сушки деталь можно поместить в камеру и выдержать 30–60 мин при 60 °С. Повторный слой материала наносится через час. Полученную пленку можно окрашивать практически всеми видами ЛКМ.

Области применения новых шведских препаратов обширны: транспорт, мосты, дороги, тоннели, строительство, промышленные и городские объекты, гидросооружения, нефтегазовая промышленность. Не сомневаемся, что материалы Dinitrol 443 и Dinitrol 444 будут полезны всем мастерам кузовного ремонта.

Лужение-начало борьбы с ранней ржавчиной

DAEWOO. Клуб любителей микроавтобусов и минивэнов

Лужение-начало борьбы с ранней ржавчиной ⇐ DAEWOO

Модератор: alex_aka

Сообщение владимир-альянс » 31 мар 2013, 19:32

при внимательном(при хорошем солнечном свете) кузова бэдика обнаружил несколько мест ранней ржавчины-это пара пятен в кабине-возле педалей и по верху кабины-водостоки и срезы дверей. сразу вопрос к товарищам имеющим опыт в этой борьбе: как убрать-зачистить и обезвредить. Сразу скажу-ортофосфорной к-те не верю. под ней потом начнет вновь ползти ржавчина.. есть желание облудить-но без обработки кислотой.. какая нибудь мазюкала типа сала для пайки. хочется залудить все начальные очаги и потом уже закрасить. какие будут советы.

Добавлено спустя 14 минут 59 секунд:

посмотрел как ржавеют дамасы-изнутри и захотелось сохранить свой сузи-бэдик еще на следующие 20 лет!

Сообщение алекс73. » 31 мар 2013, 20:57

Сообщение владимир-альянс » 31 мар 2013, 21:36

алекс73., спасибо-буду пробовать.. значит мыслил в правильном направлении. раньше машины были с луженым корпусом.. победа, газ 21. служили очень долго.. и бензобаки тоже луженые.

Сообщение viktor 7 » 31 мар 2013, 22:36

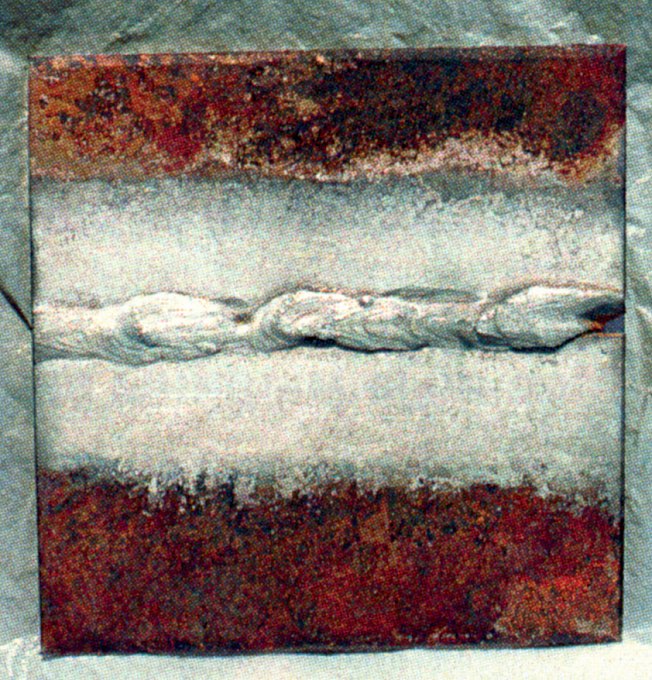

сегодня выводил «жуков» с кузова.

несколько неприятных мест сзади у фонарей.

под фонарями осветителя номера очень неприятная коррозия, глубокая по типу питтинга.

по опыту «опытных кузовщиков» знаю что бороться с ней традиционными методами бессмысленно, залитые любым слоем краски «жуки» через полгода появляются вновь, так называемая подпленочная коррозия.

поразмыслив отработал технологию ремонта кузова без вскрытия краски для удаления «жуков» подпленочной коррозии.

в общем думаю такая технология пригодится пацанам чтобы не пропадали труды рук и головы.

опишу ее

разработал вот что

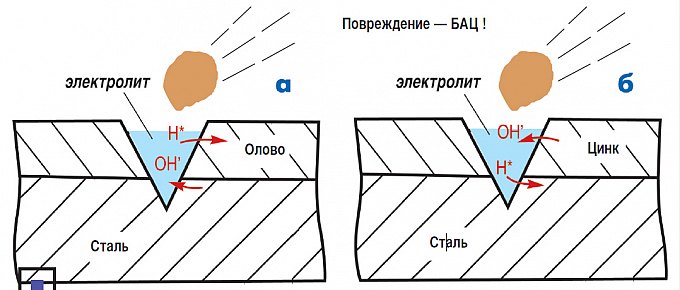

первая фаза- электроочистка с глубинным травлением.

«жук» вскрывается, просто удаляя ножом краску до чистого металла вокруг

тампон смачивается электролитом и прикладываеется к разрушенному участку кузова.

можно совершать тампоном движения «натирая» место травления.

через минуту- другую метал делается светлосерым без малейших признаков ржавчины, черные точки внутри каналов коррозии так же исчезают, поверхность немного губчатая.

далее промыв водой нанес смочил слабым раствором соляной кислоты и не протирая приложил тампон с электролитом цинкования.

раствор цинкования.

насыпать в стакан 20 грамм металлического цинка

залить соляной кислотой

дать полностью «прошипеть»

добавить чайную ложку поваренной соли и очень желательно несколько кристалликов тиомочевины

в тампон насыпать цинковых кусочков ( гранул) обернуть ветошью и смочить электролитом. стержень токоввод должен при этом быть или титановый или графитовый, остальные металлы разрушаются загрязняя электролит

буквально через минуту на поверхности яркий слой цинка.

после цинкования промыть из шприца большим количеством теплой воды, желательно с добавлением соды, и насухо протереть тряпкой.

наносить ЛКП можно после просушки лампой подогрев до 60-80 градусов.

больше подпленочой коррозии на этом участке не будет, все поры надежно защищены цинком.

сегодня так обработал несколько участков кормы клауса и очень доволен результатом

намного быстрее, чище, и главное эффективнее чем любым другим способом

ps

плотность тока при цинковании ок 3-6 ампер на дм квадратный

на тампоне + акуумулятора.

ток ограничить балластом

.jpg)