Машины для испытаний на изгиб и кручение лекция

Универсальные испытательные машины (разрывные машины)

Сегодня я хочу дать общую информацию о машинах позволяющих проводить испытания и определять физико-механические свойства различных материалов.

Чтобы искусственно воспроизвести эти нагрузки произведенный материал (образец) испытывают, для определения пиковых и номинальных значений работы данного образца.

Испытания проводятся на машинах обеспечивающих определенный тип нагрузки, обычно в Ньютонах (Н). Разрывные машины в основном являются универсальными, так как работают на растяжение и сжатие, и позволяют определять деформацию, упругость, пластичность и многое другое. Но все машины без исключения получают от контроллера три параметра: Нагрузку (Н), Перемещение (мм) и Время (с)

.

Для таких видов нагрузки как крутящий момент специально разработана машина на кручение обеспечивающая вращение образца вдоль своей оси. Изгибающие силы могут быть определены как при испытании на классической разрывной машине, так и при испытании образца на маятниковом копре. Выглядят такие машины как токарный станок с установленным на оси кручения датчика момента.

Часто для определения твердости материала требуется такая машина как твердомер обеспечивающая контроль твердости после производства материала, (например, стали). В зависимости от твердости материала, выбирается тип шкалы: твёрдость более мягких изделий обычно измеряют по шкале Шора или шкале Бринелля; для более твёрдых изделий используют шкалу Роквелла; для совсем твёрдых — шкалу Виккерса.

Еще существуют испытания на усталость и длительную прочность, они в основном проводятся на классических разрывных машинах способных поддерживать образец под постоянной нагрузкой долгое время, и с использованием климатических камер для воссоздания требуемых климатических условий. Единственным отличием от классической разрывной машины является нагрузочная система, выполненная в виде набора грузов, установленных через рычаг. Количество таких машин в лаборатории может достигать десятков штук, а испытания могут длиться от нескольких дней до нескольких недель, месяцев и даже лет.

Существует еще один класс машин: машины трения предназначены для изучения процессов трения и вызванного трением износа, свойств смазочных и фрикционных материалов.

Многие испытательные машины разрабатываются и делаются под заказ так как серийная машина не подходит по тем или иным причинам (габариты испытуемого образца, способ крепления его в захватах, точность измерения, параметры измерения…), заказчиком в основном выступают университеты (если у них хватает финансирования), различные научно-производственные объединения и все те кто может работать не со стандартными материалами.

К любой испытательной машине необходимы захваты для зажима и удержания в процессе испытания образца. Типов захватов очень много, я упомяну некоторые: Тисочные (работают и выглядят также как тиски), клиновые (самозажимные), клещевые (работают и выглядят как клещи). Все захваты со сменными губками под круглые и плоские образцы, а также отличаются насечкой.

Испытания на растяжение, сжатие, изгиб и кручение.

Испытания на растяжение являются наиболее распространенными, так как этот вид деформирования может создаваться практически без искажения (в отличие, например, от испытаний на сжатие, где из-за малой относительной длины образцов заметно влияние трения на торцах). Определяемые из испытаний на растяжение механические характеристики используются при расчетах на прочность при других видах нагружения.

При испытаниях на сжатие используются относительно короткие цилиндрические образцы с отношением длины к диаметру сечения менее двух.

Рис. 4.1 Образец для испытаний на растяжение.

Испытания на растяжение и сжатие проводятся на специальных машинах с механическим или гидравлическим приводом. Обычно оба вида нагружения реализуются на одной машине, имеющей две рабочие зоны, разделенные подвижной траверсой (рис. 4.2).

Рис. 4.2 Машина для испытания на растяжение и сжатие.

Испытания на сжатие проводятся реже, чем на растяжение и в основном для хрупких материалов, которые, как правило, имеют прочность на сжатие большую, чем на растяжение (рис. 4.3, в). Для пластичных материалов модуль упругости, пределы упругости и текучести при сжатии примерно такие же, как и при растяжении (рис. 4.3, б), поэтому основная информация об их свойствах получается из испытаний на растяжение. Разрушающие значения напряжений и соответствующие относительные деформации при испытаниях пластичных материалов на сжатие определить нельзя.

Стандартные испытания на изгиб проводятся для строительных материалов (бетона, кирпича, асбоцемента и др.) и стандартных изделий из относительно хрупких материалов, имеющих различные механические характеристики при растяжении и сжатии. Такие материалы, как правило, имеют прочность на растяжение более низкую, чем на прочность на сжатие, однако их испытание на растяжение затруднено из-за повышенной хрупкости. Кроме того, в реальных условиях растягивающие напряжения в деталях из хрупких материалов в основном возникают при поперечном; изгибе, и разрушение происходит от действия нормальных напряжений.

Рис. 4.4 Испытания на изгиб.

Рис. 4.5 Дополнительной траверсой с ножевыми призмами.

При испытаниях обычно определяются модуль упругости Еи и предел прочности σи при изгибе. Для этого используются зависимости между экспериментальными значениями поперечных сил Р или изгибающих моментов и соответствующими значениями максимальных прогибов wmax (прогибов в середине пролета). Для измерения прогибов используются датчики деформаций или стрелочные индикаторы.

Модуль упругости и предел прочности определяются по следующим формулам:

· при трехточечном изгибе (рис.4.4,а)

· при четырехточечном изгибе (рис. 4.4,б)

Формулы (4.1), (4.2) для напряжения σи справедливы при условии, что разрушение при изгибе происходит в упругой области. При отклонении зависимости между изгибными напряжениями и деформациями от линейной до разрушения полученные значения предела прочности являются условными.

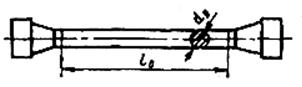

Испытания на кручение проводятся для определения механических характеристик материалов в условиях чистого сдвига. Испытания проводятся на стандартных образцах круглого или кольцевого сечения путем их кручения вокруг продольной оси. Схема нагружения образца при испытаниях показана на рис. 4.6.

Рис. 4.6 Схема нагружения образца при испытаниях на кручение.

Вращение передается через червячный или зубчатый редуктор 1 захвату 2 и закручивает образец, закрепленный в захватах 2 и 3. Захват 3 расположен на оси массивного маятника 4 с регулируемой длиной, который создает момент, противодействующий вращению. Величина крутящего момента Мк, действующего на образец, определяется по углу поворота маятника. Влияние изгиба и продольных усилий при испытаниях исключается путем строгой концентричности установки образца и свободного осевого перемещения концов образца.

В трубчатых образцах касательные напряжения распределены равномерно по длине и по окружности трубы, так что для тонкостенных образцов изменением касательных напряжений по толщине можно пренебречь. В то же время соотношение диаметра трубы и толщины ее стенок выбирается таким, чтобы не происходило разрушения образца из-за потери устойчивости.

В процессе нагружения производится непрерывное измерение момента Мк, и соответствующего значения угла закручивания φ. Угол φ определяется как разность углов поворота двух сечений образца, ограничивающих рабочую часть образца длиной l. Углы поворота сечений измеряются с помощью зеркального или стрелочного угломера.

Модуль упругости при сдвиге G определяется по формуле

Относительная деформация при кручении (угол сдвига γ) в упругой области линейно зависит от радиуса сечения. Максимальное значение угла сдвига γ max = φ R /l.

Результатом испытаний являются диаграммы кручения (зависимости Мк = f(φ)), которые имеют вид подобный диаграммам растяжения (рис. 4.3). Некоторое их различие обусловлено тем, что при кручении напряжения изменяются по радиусу сечения и что форма и размер поперечного сечения круглого образца не изменяются, т.е. разрушение образца происходит без образования шейки. Поэтому даже для пластичных материалов на диаграммах кручения обычно нет площадки текучести и участка снижения нагрузки при увеличении угла φ.

По этим диаграммам определяются характеристики материала при кручении: пределы пропорциональности (τпщ) и текучести (τт), временное сопротивление (τв), а также соответствующие этим предельным напряжениям значения остаточной деформации сдвига (γост).

Максимальные напряжения в сечении при кручении образца равны:

Предел пропорциональности может быть определен по формуле

Формулы (4.3), (4,4) справедливы в пределах упругости материала, т. е. когда выполняется закон Гука для сдвига: τ = Gγ.

Сдвиговые напряжения выше предела упругости для тонкостенных трубчатых образцов вычисляются по формуле

При кручении в сечении образцов действуют сопоставимые по величине нормальные и касательные напряжения. Поэтому характер разрушения зависит от сравнительной способности материала сопротивляться растяжению и сдвигу.

Образцы из хрупких материалов разрушаются от действия растягивающих напряжений и трещины разрушения ориентированы по винтовым линиям, касательные к которым ориентированы под углом 45° к оси образца. Образцы из пластичных материалов разрушаются по сечению нормальному к оси образца.

Вопросы для самопроверки:

1. Каковы основные задачи испытаний материалов?

2. Что представляет собой испытание на растяжение?

3. Что представляет собой испытание на сжатие?

4. Что представляет собой испытание на кручение?

5. Что представляет собой испытание на изгиб?

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

9 Испытания на изгиб и кручение

Тема 3 Испытания на изгиб и кручение (2 часа)

1. Схемы нагружения образца при испытаниях на изгиб.

2. Неоднородное напряженное состояние в изгибаемом образце.

3. Образцы для испытаний на изгиб.

4. Диаграмма изгиба.

5. Графические методы определения прочностных свойств по диаграмме изгиба.

6. Испытания на кручения.

7. Диаграмма кручения.

Рекомендуемые файлы

Испытания на изгиб. Диаграмма изгиба.

Применение испытаний на изгиб обусловлено широкой распространенностью этой схемы нагружения в реальных условиях эксплуатации и большей ее мягкости по сравнению с растяжением, что дает возможность оценивать свойства материалов, хрупко разрушающихся при растяжении. Испытания на изгиб удобны для оценки температур перехода из хрупкого состояния в пластическое (например, у хладноломких о.ц.к.-металлов и интерметаллидов).

При испытаниях на изгиб применяют две схемы нагружения образца, лежащего на неподвижных опорах: 1) нагрузка прикладывается сосредоточенной силой на середине расстояния между опорами и 2) нагрузка прикладывается в двух точках на одинаковом расстоянии от опор. Первая схема нашла большее распространение из-за простоты. Следует учитывать, что вторая схема во многих случаях обеспечивает более надежные результаты, поскольку здесь максимальный изгибающий момент возникает на определенном участке длины образца, а не в одном сечении как при использовании первой схемы.

В изгибаемом образце создается неоднородное напряженное состояние. Нижняя часть образца оказывается растянутой, верхняя – сжатой. Напряжения, связанные с величиной изгибающего момента, различны по длине и сечению образца.

Образцы для испытаний на изгиб не имеют головок. Для изгиба используют прямоугольные или цилиндрические стержни. Для оценки характеристик конструктивной прочности рекомендуется применять образцы большого сечения – 30×30 мм.

Испытания на изгиб можно проводить на любой испытательной машине, используемой для испытаний на растяжение. Образец устанавливают на опорную плиту в нижнем захвате и деформируют изгибающим ножом, который крепят в верхнем захвате машины. Изгиб достигается путем опускания верхнего или подъема нижнего захвата. При этом может быть записана диаграмма изгиба в координатах нагрузка Р – стрела прогиба f. Для пластичного материала диаграмма изгиба выглядит, как на рисунке 23. Если материал хрупкий, то кривая обрывается в точке b.

|

Рисунок 23 – Диаграмма изгиба

Знание величины нагрузок Рпц, Рупр, Рт, Рв позволяет определять пределы пропорциональности, упругости, текучести и прочности при изгибе. Напряжения на стадии упругой деформации обычно рассчитывают по обычным формулам сопротивления материалов.

Условное нормальное напряжение в крайнем растянутом волокне

где М – изгибающий момент. В случае нагружения сосредоточенной силой:

W – момент сопротивления сечения. Для прямоугольного образца.

а для цилиндрического

Рабочей формулой для расчета упругих напряжений при изгибе образцов прямоугольного сечения является

а для цилиндрических образцов

Эти формулы часто используют для расчета всех прочностных характеристик при изгибе. Но достаточно точные результаты получают только при определении пределов упругости и пропорциональности.

Графические методы определения прочностных свойств по диаграмме изгиба аналогичны применяемым при растяжении. Допуски и величину деформации при определении предела пропорциональности σпц, предела упругости σ0,05, предела текучести σ0,2 задаются по величине стрелы прогиба, которая связана с относительным удлинением крайнего растянутого волокна в изогнутом образце. Для прямоугольного стержня:

Отсюда, при определении условного предела текучести допуск на остаточный прогиб f0,2, соответствующий удлинению крайнего волокна на 0,2% будет

При испытаниях на изгиб достаточно пластичные материалы не разрушаются. Образец при этом загибается вплоть до параллельности его частей, расположенных по обе стороны от его ножа (рисунок 24, в). Материалы, которые разрушаются при изгибе, могут предварительно деформироваться на разную величину. Разрушение может произойти в любой точке диаграммы изгиба (рисунок 23). У пластически деформирующихся образцов точка максимума b на диаграмме часто совпадает с появлением первой трещины. Иногда образование трещин сопровождается резкими спадами нагрузки на правой ветви диаграммы изгиба (штрихпунктир на рисунке 23).

В качестве характеристики пластичности при изгибе помимо f часто используют угол загиба β дополнительным до 180 0 к углу изгиба α (рисунок 24). Угол β возрастает по мере повышения деформационной способности материала, а угол α уменьшается.

В заводских условиях применяют технологические пробы, задача которых – оценить пластичность деформированных полуфабрикатов, отливок и изделий (листов, труб, проволоки). Критерием годности продукции может быть заданный угол загиба образцов β (рисунок 24, б); появление первой трещины после загиба на угол β, равный или больше заданного; возможность загиба пластины до параллельности (рисунок 24, в) или соприкосновения сторон (рисунок 24, г).

Существуют также пробы на перегиб листа, ленты и проволоки, в которых фиксируют заданное число перегибов либо количество перегибов, после которых появились трещины, либо образец разрушился.

а – образец перед испытанием, б – загиб до определенного угла,

в – загиб до параллельности сторон, г – загиб до соприкосновения сторон

Рисунок 24 – Технологическая проба на изгиб

Испытания на кручение. Диаграмма кручения

Кручение осуществляют двумя равными по величине и противоположно направленными крутящими моментами, которые прикладываются к концам образца в плоскостях, нормальных к его продольной оси. В рабочей части образца возникает разноименное плоское напряженное состояние с коэффициентом мягкости α=0,8 (большее, чем при растяжении). При испытании на кручение до разрушения можно довести любой материал.

Методика испытаний образцов из любых материалов диаметром не менее 5 мм стандартизирована. Образцы должны иметь цилиндрическую рабочую часть и квадратные головки. Образец с диметром рабочей части 10 мм и длиной 50 или 100 мм принят за нормальный. Допускается использование геометрически подобных нормальному образцов, а также трубчатых.

Испытания на кручение проводятся на специальных машинах, которые должны обеспечивать надежную центровку образца, плавность нагружения и отсутствие изгибающих усилий, возможность достаточно точного задания и измерения величины крутящего момента. Используются машины с горизонтальным и вертикальным расположением образца. Максимальный крутящий момент меняется от 6 до 200000 кгс·м. Основные узлы этих машин – станина, привод, от которого вращается активный захват, силоизмеритель, диаграммный механизм, счетчик оборотов и угломер для определения угла закручивания образца.

В качестве меры деформации в процессе испытания фиксируется угол закручивания φ. Для точного измерения этого угла используют зеркальный прибор Мартенса или другой тензометр с большой точностью. Два зеркала крепятся на границах расчетной длины образца. Напротив каждого из зеркал устанавливают шкалы и зрительные трубы, с помощью которых фиксируют отраженные в зеркалах показания шкалы.

В процессе испытания каждый захват машины поворачивается на определенный угол (больший у активного захвата). Угол закручивания образца равен разности этих углов. Однако он включает паразитные деформации зажимов и головок образца. Для их исключения угол закручивания определяют по расчетной длине l0, помещая зеркала на некотором расстоянии от головок:

В области малых углов

Тогда угол закручивания

Зная значения крутящего момента и угла закручивания, можно построить диаграмму кручения в координатах Мкр-φ. Эта диаграмма состоит из участка упругой (Op) и пластической деформации (рк). Из-за отсутствия значительного местного сужения ниспадающего участка на диаграмме кручения не бывает. Условные пределы пропорциональности, упругости, текучести и прочности, а также истинный предел прочности выражаются через касательные напряжения.

Истинный предел прочности определяют по формуле, учитывающей поправку на пластическую деформацию:

где Мкр – наибольший крутящий момент, предшествующий разрушению образца;

θ – удельный угол закручивания перед разрушением (в радианах на 1 мм):

1. Золотаревский В.С. Механические свойства металлов. – М.: Металлургия, 1998. – 306 с.

2. Бернштейн М.Л., Займовский В.А. Механические свойства металлов. – М.: Металлургия, 1979. – 496 с.

3. Костин П.П. Физико-механические испытания металлов, сплавов и неметаллических материалов. – М.: Машиностроение, 1990. – 296 с.

4. Шарая О.А., Куликов В.Ю., Шарый В.И. Учебное пособие по курсу Механические свойства материалов», КарГТУ, 2004.

Контрольные задания для СРС (темы 1, 2, 3) [1], [2], [4], [5], [12]

1. Машины для испытаний на растяжение. Схемы испытательных машин.

2. Силоизмерители в машинах для испытаний на растяжение.

3. Схемы испытаний на растяжение при повышенных и отрицательных температурах.

4. Деформационное упрочнение металлических монокристаллов.

5. Деформационное упрочнение поликристаллов.

6. Влияние различных факторов на деформационное упрочнение.

7. Испытания на двухосное растяжение методом выдавливания.

8. Твердорастворное упрочнение.

9. Влияние выделений избыточных фаз.

10. Меры борьбы с трением на опорных поверхностях образцов при испытаниях на сжатие.

11. Схемы напряженного состояния в образце при испытаниях на изгиб.

12. Графические методы определения прочностных свойств по диаграмме изгиба.

13. Машины для испытаний на изгиб.

14. Характеристики пластичности при изгибе.

15. Особенности испытаний на кручение.

16. Машины для испытаний на кручение.

17. Характеристик диаграммы кручения.

18. Определение условных пределов пропорциональности, текучести, упругости и прочности.

Лекция 5 Метод испытания на изгиб.

Изгиб – это вид деформации, характеризующийся искривлением оси или серединной поверхности деформируемого объекта под действием внешних сил или температуры.

При деформации изгиба нижние слои металла до нейтрального слоя испытывают растяжение, а верхние сжатие. Между зонами растяжения и сжатия располагается нейтральный недеформированный слой металла.

Испытание на изгиб проводят по двум схемам и различают :

— изгиб(сосредоточенный) с сосредоточенной нагрузкой, приложенной в середине пролёта (3точечный) Рис.1;

— изгиб чистый, с двумя равными симметрично приложенными (на равных расстояниях от опор) сосредоточенными нагрузками (4 точечный) Рис.2.

ГОСТ 14019-2003 «Металлы. Методы испытания на изгиб.»

Настоящий стандарт устанавливает методы испытаний металлов на изгиб при температуре (20

Испытание состоит в изгибе образца вокруг оправки под действием статического усилия и служит для определения способности металла выдерживать заданную пластическую деформацию, характеризуемую углом изгиба, или для оценки предельной пластичности металла, характеризуемой углом изгиба до появления первой трещины.

Испытания проводят на образцах круглого, квадратного, прямоугольного или многоугольного сечения.

Толщина образцов, отбираемых от листов, полос и фасонных профилей, должна быть равна толщине испытуемого изделия. Если толщина изделия более 25 мм, она может быть уменьшена путем механической обработки одной стороны для получения толщины не менее 25 мм.

При изгибе необработанная поверхность должна быть на растягиваемой стороне образца, лежать на опорах.

Металлопродукция круглого или многоугольного сечения подвергается испытанию на изгиб в состоянии поставки (в сечении, равном сечению металлопродукции), если номинальный диаметр (при круглом сечении) или диаметр вписанной окружности (при многоугольном сечении) не превышает 50 мм.

Длину образца устанавливают в зависимости от толщины металла и толщины (диаметра закругления) оправки. Ориентировочную длину образца (L, мм) вычисляют по формуле

Испытание на изгиб проводят на универсальных испытательных машинах или прессах. Для проведения испытания применяют приспособления:

— в виде двух опор с оправкой (Рис.1)

— в виде матрицы с V-образным углублением и оправкой (Рис.3).

При изготовлении плоского образца на его гранях после механической обработки не должно быть поперечных рисок от режущего инструмента. Шероховатость поверхности образца после механической обработки Rz по ГОСТ 2789-73 должна быть меньше или равна 40 мкм.

Острые кромки образца должны быть притуплены. Механическую обработку кромок производят вдоль образца. Допускается проводить испытания па образцах с непритупленными кромками, если при этом получаются удовлетворительные результаты.

На средней трети длины образца не допускаются пороки металлургического производства и механические повреждения. Маркировка должна быть на концах образца.

Расстояние между опорами (l) определяется с округлением до 1,0 мм и вычисляется (мм) по формуле

Ширина оправки и опор должна быть больше ширины образца.

Диаметр закругления (толщина) оправки и радиус закругления опор (R, мм) устанавливают в соответствии с требованиями нормативно-технической документации на металлопродукцию.

При отсутствии таких указаний диаметр закругления (толщину) оправки принимают равным двум толщинам (диаметрам) образца, а радиус закругления опор – не менее толщины (диаметра) образца.

При испытании не должно наблюдаться смятия рабочих поверхностей оправки и опор

Испытание на изгиб проводят:

— до заданного угла изгиба Рис.4;

— до появления первой трещины в растянутой зоне образца с определением угла изгиба Рис.4;

— до параллельности сторон Рис.5;

— до соприкосновения сторон Рис.6.

|  |

Вид изгиба должен быть оговорен в нормативно-технической документации на металлопродукцию

После проведения испытания осматривают кромки и наружную поверхность изогнутой части образца

Момент появления трещины фиксируют невооруженным глазом. Угол изгиба измеряют без снятия усилия угломером типа УМ-0-180º. Допускается измерять угол изгиба после снятия усилия.

Лекция 6. Метод определения величины обезуглероженного слоя.

При высокой температуре происходит взаимодействие поверхности металла с окружающей средой, причём особое значение имеют два процесса:

— обезуглероживание стали, связанное с выгоранием углерода в поверхностных слоях (С+О2→СО2);

— окисление стали, ведущее к образованию на поверхности окалины, окислов железа (2Fe+O2→FeO2).

Диффу́зия— процесс взаимного проникновения молекул или атомов одного вещества между молекулами или атомами другого, приводящий к самопроизвольному выравниванию их концентраций по всему занимаемому объёму.

Глубину обезуглероженного слоя определяют в основном методами микроструктурного анализа.

|

Обезуглероженный слой

|

|

Рис.1 шлиф из стали 60С2 после термообработки 100:1

|

Рис.2 шлиф из стали 60С2 100:1

|

|

Рис.3 шлиф из стали 50ХГФА 100:1

ГОСТ 1763-68 «Сталь. Методы определения величины обезуглероженного слоя»

Глубину обезуглероженного слоя определяют:

Сущность металлографического метода заключается в определении глубины обезуглероженного слоя по структуре под микроскопом. Образцы для изготовления шлифов отбирают от произвольных прутков, труб, листов, лент и полос.

Образцы следует отрезать холодным механическим способом, не вызывающим изменений в структуре металла (фрезой, резцом, пилой, камнем и т.д.), и вырезать поперек направления волокна.

Образцы для изготовления шлифов вырезают из полосы станочники холодным механическим способом:

Образцы для металлографического исследования не должны иметь заусенцев, острых углов и кромок.

Дальнейшую подготовку шлифов к испытанию производит лаборант.

Образцы шлифов, неудобные в захвате (высотой менее 4см) для фиксации положения приготавливают в сплаве Вуда, либо в специальном приспособлении (струбцине).

Шлифование осуществлять на наждачной бумаге от крупной зернистости к мелкой.

Во время операции шлифования для удаления металлической и наждачной пыли образец периодически промывать проточной водой, а затем обдувать сжатым воздухом.

Полирование образцов осуществлять на тонкошерстном сукне с равномерно нанесенным слоем алмазной пасты или пасты ГОИ.

Шлифы должны отвечать следующим требованиям:

־ поверхность шлифов не должна иметь рисок, царапин. Микрошлиф должен быть чистым и сухим;

־ плоскость шлифа должна быть перпендикулярна исследуемой поверхности;

На шлифах с заваленными краями глубину обезуглероженного слоя не определяют.

Травление шлифа, производится в 4%-ном растворе азотной или пикриновой кислоты в этиловом спирте и должно гарантировать четкое выявление структурных составляющих.

Для образцов, вырезанных из полосы по схемам, приведенным на черт. 4а, б, просмотр производится по широкой стороне на расстоянии не менее 2 мм от кромки.

Для пружинной рессорной полосы, определение обезуглероживания производят по всей широкой стороне образца.

Полосы трапецеидального и Т-образного профиля контролировать в месте наибольшей толщины, которое определяется визуально.

Глубину обезуглероженного слоя определять в миллиметрах. Результат выдавать в процентах, округляя до десятых, и вычислять по формуле:

а – глубина обезуглероживания при одностороннем измерении, мм;

в – толщина проката или полуфабриката, мм;

Различают две зоны обезуглероживания: зону полного обезуглероживания и зону частичного обезуглероживания.

Зона полного обезуглероживания характеризуется структурой чистого феррита.

Зона частичного обезуглероживания характеризуется структурой, отличной от структуры основного металла. Зона частичного обезуглероживания характеризуется: для доэвтектоидной стали феррито-перлитной структурой, содержание феррита в которой больше, чем в основной структуре

Общая глубина обезуглероживания включает зону полного обезуглероживания и зону частичного обезуглероживания и измеряется от края шлифа до основной структуры металла.

При отсутствии зоны полного обезуглероживания зону частичного обезуглероживания измеряют от края шлифа до основной структуры металла.

Глубину обезуглероженного слоя определяют как максимальную глубину для данного образца.

Обезуглероживание не измеряют в месте обнаружения поверхностного дефекта на шлифе. В протоколе испытаний указывают наличие поверхностного дефекта (ГОСТ 21014-88).

Лекция 7. Метод определения величины зерна.

2. подсчета количества зерен, приходящихся на единицу поверхности шлифа, с определением среднего диаметра и средней площади зерна;

3. подсчета пересечений границ зерен отрезками прямых с определением среднего условного диаметра в случае равноосных зерен, количества зерен в 1 мм

4. измерения длин хорд под микроскопом или с использованием микрофотографий с определе-нием относительной доли зерен определенного размера;

В ЛМ используют метод определения величины зерна сравнением с эталонными шкалами по ГОСТ 5639-82.

ГОСТ 5639-82 Стали и сплавы. Методы выявления и определеня величины зерна.

Площадь сечения шлифа на образце должна быть не менее 1 см

Для металлопродукции толщиной менее 8 мм допускается изготовление шлифов площадью менее 1 см

Границы зерен выявляются методами:

травления,

цементации,

окисления,

сетки феррита или цементита,

сетки перлита (троостита),

вакуумного термического травления.

Метод выбирают в зависимости от химического состава стали и цели испытания.

Метод травления

Метод травления применяют для выявления границ действительного зерна, а также границ зерен аустенита в углеродистых и легированных сталях, закаливающихся на мартенсит или бейнит, и сталях, в которых затруднено получение ферритной или цементитной сетки.

Выявление границ действительного зерна проводят на образцах без дополнительной термической обработки.

Для выявления границ зерен аустенита температуру нагрева, время выдержки и скорость охлаждения устанавливают нормативно-технической документацией на стали и сплавы.

На образцах, предназначенных для выявления зерна методом травления, готовят микрошлифы. Микрошлиф с шлифованной поверхностью помещают в электропечь.

Температура нагрева должна быть равна или на 20-30 0 С выше температуры закалки:

— 870 0 С + (20-30) 0 С для кремнистой стали время выдержки 3 часа;

— 850 0 С + (20-30) 0 С для хромистой стали время выдержки 3 часа.

Образцы охлаждают в воде. После охлаждения образцы шлифуют, полируют, затем производят травление образцов раствором соляной кислоты в этиловом спирте в течение 4-5 мин согласно ГОСТ 5639-82.

После просмотра всей площади шлифа выбирают 3-5 полей зрения сравнивают с приведенными шкалами приложения 2 ГОСТ 5639. Шкалы 1 и 2 используют для оценки величины зерна всех сталей и сплавов. Шкалу 3 – для аустенитной стали.

Определение величины зерна с помощью системы анализа изображения Thixomet Pro ведется по заданной прикладной программе.

Дата добавления: 2018-06-27 ; просмотров: 1122 ; Мы поможем в написании вашей работы!