Машины для приготовления необходимой фракции металлургического сырья это

Оборудование для усреднительного склада промышленного предприятия

Одним из важнейших параметров, влияющих на экономическую эффективность промышленных предприятий, а также на качество производимого ими продукта, является однородность химических и физических свойств потребляемого сырья. От использования однородного сырья в процессе производства стали, обогащения руды и выработки электроэнергии на тепловых электростанциях также напрямую зависит количество добавок, применяемых в литейном производстве, долговечность основного технологического оборудования, частота его ремонтов и пр.

Сырье, поступающее на склад промышленного предприятия, как правило, происходит из различных месторождений и имеет существенные отличия по своим физическим и химическим свойствам.

Необходимость однородности химических и физических характеристик для руды распространяется на её гранулометрический состав, процент содержания основного вещества и примесей, а для угля – на зольность и калорийность.

Для решения задачи снабжения предприятия однородным по своим свойствам сырьём, создаются специальные усреднительные склады, оборудованные разнообразной техникой для усреднения (гомогенизации).

Современные перегрузочно-усреднительные комплексы предприятий быстро и эффективно решают задачу по бесперебойной подаче качественного однородного сырья на производство, обеспечивая непрерывность технологического процесса на высоком уровне автоматизации.

По своему устройству усреднительные склады бывают линейными и кольцевыми (циркулярными). Тип устройства усреднительного склада, прежде всего, определяется площадью и формой доступного для хранения пространства, а также объемом необходимых запасов сырья. По своей конструкции усреднительные склады могут быть открытого или закрытого вида.

На линейном усреднительном складе процесс усреднения ведется путем формирования отдельного штабеля для каждого типа руды. Чаще всего формируется штабель прямоугольной формы (с закругленными концами) с сечением в виде треугольника, либо трапеции (при наличии опорных стенок). Для циркулярных усреднительных складов применяется кольцевая форма укладки штабеля.

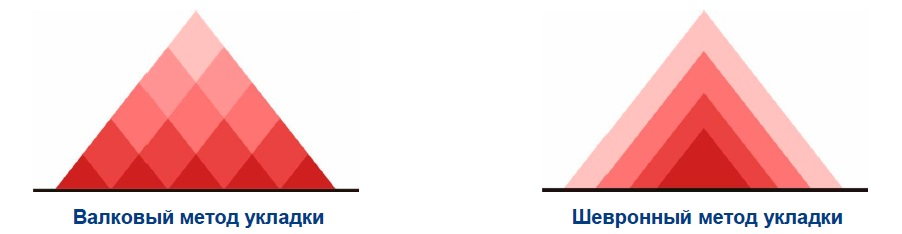

Укладка сырья осуществляется преимущественно одним из двух способов – валковым или шевронным. Укладка материала шевронным способом производится путем его подачи на вершину штабеля и равномерного ссыпания по всей поверхности получаемого конуса. Главным недостатком такого способа укладки является более высокая степень сегрегации получаемого сырья, особенно остро проявляющаяся при отсутствии его классификации по размерам фракции. Форма сечения штабеля при таком способе укладки может быть только треугольной.

При валковом способе укладки сырья формирование штабеля происходит полосами. Первый слой укладывается на основание склада в несколько полос, а последующие слои во впадины предыдущего слоя шевронным способом. Полученный штабель может иметь в сечении либо треугольную форму, либо форму трапеции. При таком подходе достигается более высокая степень усреднения материала.

В зависимости от определенного способа укладки для механизации этого процесса используются укладчики (стакеры) различных видов. Для укладки штабеля валковым способом используются линейные стакеры с поворотной стрелой.

Материал для формирования штабеля поступает с подающего конвейера.

Точка сброса укладчика может перемещаться как минимум в двух направлениях: горизонтально, вдоль рельса – при перемещении машины, и вертикально, при подъёме и опускании стрелы. Опускание стрелы стакера минимизирует количество пыли, сокращая расстояние, на которое сыпучий материал должен упасть на вершину штабеля. В этом случае, на начальном этапе формирования штабеля стрела опускается ниже горизонта на 12-28 градусов, а на финальном этапе поднимается выше уровня горизонта. Для работы с особо пыльными материалами линейные стакеры при необходимости могут быть оборудованы телескопическим выгрузным устройством («рукавом»), системами аспирации и пылеподавления. Некоторые стакеры имеют вращающуюся на портале платформу, позволяющую разворачивать стрелу в горизонтальной плоскости и одному штабелеукладчику формировать попеременно два штабеля – по одному с каждой стороны конвейера.

Линейные стакеры с диапазоном вылета стрелы более 20 метров, могут использоваться как для укладки материала в штабель, так и для выполнения судопогрузочных операций.

Для формирования штабеля кольцевой формы на усреднительном складе применяется циркулярный (радиальный) стакер.

Основными параметрами стакеров являются:

— производительность стакера по укладке материала, (тонн/час);

— колея

— длина стрелы

— высота формируемого штабеля

— по типу (поворотный или линейный)

— угол наклона стрелы, град.

После формирования штабеля начинается процесс его разбора. Разбор с усреднением осуществляется с торца штабеля либо по его продольной плоскости специальным заборщиком (реклаймером). В зависимости от вида и свойств сырья реклаймер может быть мостовым либо портальным, с продольной или поперечной стрелой (стрелами), скребковым или ковшовым, с цепным конвейером или роторным колесом.

Для равномерного забора материала по всему сечению штабеля и обрушения его, подачи в зону основного заборного органа (роторного колеса или цепного конвейера) на некоторых типах реклаймеров используют активные бороны.

Функцией реклаймера является забор и смешивание (усреднение) материала из многослойного штабеля, сформированного укладчиком (стакером) и его подача на складской конвейер. Гомогенизированное сырье через пересыпное устройство реклаймера подается на отводящий конвейер склада и далее транспортируется в технологию промышленного предприятия или на дальнейшую переработку/обогащение.

Основным параметром для оценки эффективности процесса усреднения сырья реклаймером является коэффициент его усреднения. Под коэффициентом усреднения подразумевается отношение среднеквадратических отклонений показателей качества сырья до и после его гомогенизации реклаймером.

В некоторых случаях мостовой роторный реклаймер комплектуется ротором с перекидывающимися ковшами, обеспечивая возможность забора материала в двух направлениях. Это позволяет использовать 2 штабеля на одних путях, по разные стороны относительно находящегося по середине, между ними, реклаймера.

На складах металлургических предприятий применяют портальный ковшовый заборщик. Этот реклаймер задействуют в сталеплавильном производстве в процессе изготовления доменного агломерата и шихты. Он выполняет функцию забора сыпучего сырья из штабеля, а также его усреднения. Портальный ковшовый заборщик эксплуатируется на складах открытого типа. Заборщик способен формировать штабель большой высоты, увеличивая, таким образом, ёмкость склада металлургического предприятия. Один такой реклаймер способен усреднять сразу несколько штабелей и обеспечить сортовое хранение материала.

Портальный ковшовый заборщик «Каскад» производства ПО «ТЕХНОРОС» оснащен функцией обратной пересыпки материала, позволяющей осуществлять выгрузку «некачественного» слоя материала обратно на штабель посредством телескопического устройства.

В состав портального ковшового заборщика входят три ленточных конвейера: для транспортирования сырья на складской конвейер металлургического предприятия, для регулирования положения телескопического устройства в процессе обратной пересыпки сырья на штабель, а также для транспортировки материала либо на основной, либо на подвижный конвейеры.

Объединенная автоматизированная система управления позволяет осуществить интеграцию оборудования в комплексную АСУ ТП металлургического комбината.

Для незначительного усреднения сырья на открытых складах металлургических предприятий, балкерных морских терминалов, шахт и тепловых электростанций используется стреловой роторный заборщик. Иногда такая машина конструктивно совмещается с укладчиком (стакером), образовывая роторный стакер-реклаймер.

Данная функциональная интеграция позволяет существенно экономить инвестиционные затраты на оборудование усреднительного склада, а также оптимизировать технологический процесс функционирования склада.

Укладка материала осуществляется в штабели треугольного или трапецеидального сечения. Стакер-реклаймер перемещается по рельсовому пути, расположенному вдоль конвейера склада. Реверсивный конвейер на стреле стакера-реклаймера позволяет перемещать материал либо от штабеля к складскому конвейеру, либо в обратном направлении от конвейера к формируемому штабелю. Электронная система управления позволяет вести забор и укладку материала, как в ручном, так и в автоматическом режимах.

Как и многие другие машины, работающие на усреднительном складе сыпучих материалов, для повышения экологической безопасности процесса гомогенизации, стакер-реклаймер может оборудоваться современными системами аспирации и пылеподавления.

Благодаря своей высокой эффективности стреловые роторные стакеры-реклаймеры имеют широкое применение во всем мире.

Основными параметрами реклаймеров являются:

— техническая производительность забора, (тонн/час);

— длина стрелы;

Колея портала;

Высота обрабатываемого штабеля

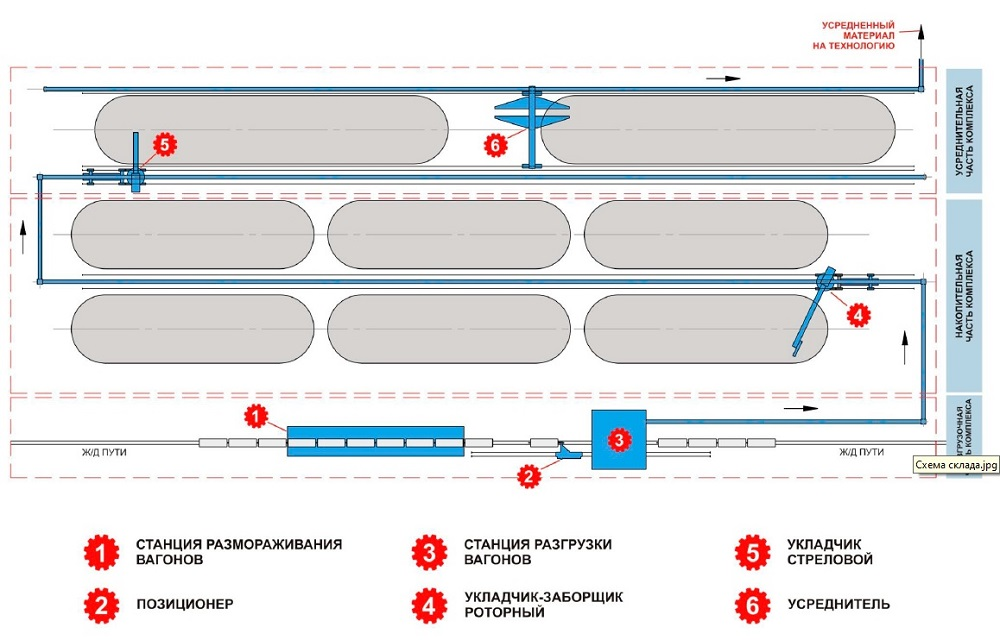

Неотъемлемым элементом перегрузочно-усреднительного комплекса, обеспечивающим бесперебойное поступление сырья от производителей на накопительный, а затем и на усреднительный склад, является его разгрузочная часть. Главным элементом здесь выступает станция разгрузки железнодорожных полувагонов, оборудованная вагоноопрокидывателями.

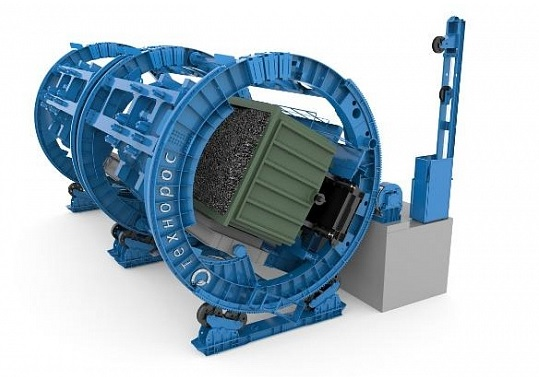

Основным назначением вагоноопрокидывателя является быстрая разгрузка поступающего на склад сырья из железнодорожного полувагона.

В том случае, если для транспортировки сыпучих грузов по железной дороге используют открытые полувагоны (так транспортируются уголь, железорудное сырье, известняк, сера и другие), то для их разгрузки применяют роторные или боковые вагоноопрокидыватели. Грузоподъемность полувагонов, в зависимости от конструктивного исполнения и вида перевозимого груза может быть от 60 до 134 т.

Традиционно, для разгрузки полувагонов с сыпучими грузами грузоподъемностью до 110 т брутто используется роторный вагоноопрокидыватель типа ВРС-93-110. Именно этот тип вагоноопрокидывателя наиболее часто встречается на предприятиях России и стран СНГ.

Данный тип вагоноопрокидывателя имеет 4 опоры, что уменьшает нагрузку на металлоконструкции и строительную часть станции разгрузки вагонов.

Современным вариантом для оснащения новых станций разгрузки вагонов является стационарный роторный вагоноопрокидыватель ВРДС-100Л.

Данный тип вагоноопрокидывателя имеет 2 опоры. Это определяет возможность более свободной компоновки станции разгрузки вагонов.

Для выгрузки сыпучих материалов одновременно из двух полувагонов используется тандемный роторный опрокидыватель вагонов типа ВРДС-200. Материал выгружается в подземный приемный бункер.

Для оснащения объектов со слабыми грунтами, расположенных в местностях с высоким уровнем грунтовых вод, имеющих ограничения по глубине проведения земляных работ идеально подходит боковой стационарный двухопорный вагоноопрокидыватель типа ВБС.

Машины для приготовления необходимой фракции металлургического сырья это

ЛЕКЦИЯ 3. ПОДГОТОВКА РУД К МЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКЕ

Первичное и вторичное сырье предварительно подготавливают к металлургической переработке (складирование, усреднение, дробление, грохочение, измельчение, окускование, сушка, пакетирование и др.). Отдельные из перечисленных операций используют для подготовки флюсов (кварц, известняк, плавиковый шпат) и полупродуктов металлургического производства (агломерат, файнштейн, спек печей кальцинации, оборотные продукты, титаношлак).

Металлургам известно: хорошо подготовленная шихта – это наполовину проплавленная шихта.

Компоненты шихты предварительно взвешивают, опробывают, анализируют. Смерзшиеся руды и концентраты приходится оттаивать и подвергать сушке до оптимальной влажности.

3.1. СКЛАДИРОВАНИЕ И ШИХТОВКА

Руды, концентраты, флюсы, кокс и другие материалы шихты, поступающие на завод, выгружают в складские помещения. Склады могут быть открытыми и закрытыми. Закрытые склады (обогреваемые или чаще необогреваемые) хотя и более дорогие, но и более эффективные при любых климатических условиях. В закрытых складах сокращаются потери ценных материалов, улучшаются условия работы обслуживающего персонала, машин и оборудования. Емкость склада выбирают из расчета 10–20 – суточного запаса сырья. Склады закрытого типа обслуживают грейферными мостовыми кранами (рис. 2.1), бульдозерами или роторными экскаваторами (рис. 2.2).

Склады предприятий большой производительности оборудуют специальными приемными устройствами, включающими вагоноопрокидыватель, бункера с пластинчатыми питателями.

Бункерное оборудование состоит из собственно бункеров, бункерных затворов и питателей. Его назначение – хранение сыпучих материалов на 8–10 часов работы, выдача этих материалов, составление шихты по массе отдельных ее компонентов, подаваемых на сборный транспортер. Используют бункера прямоугольной, круглой и корытообразной формы

Уменьшение размеров различных материалов используют на металлургических предприятиях для подготовки шихты и обработки полупродуктов (агломерата, файнштейна, титаншлака и др.). Дробление и измельчение – весьма энерго- и металлоемкие процессы. Удельные затраты энергии на эти процессы составляют 15–40 кВт ч/т, расход футеровочного материала (легированной стали) 200 г/т, шаров – 1,5 кг/т обрабатываемого материала. Поэтому следует строго придерживаться принципа – не дробить (не измельчать) ничего лишнего.

В цветной металлургии применяют дробилки следующих видов

: щековые (дробление за счет сжатия материала между щеками), конусные (дробление сжатием материала между эксцентрично расположенными коническими поверхностями), валковые (дробление осуществляется сжатием материала между вращающимися валками или между валком и неподвижной плитой), роторные, или молотковые (дробление за счет удара бил (молотков), жестко (шарнирно) закрепленных на вращающемся роторе).

Щековые дробилки используют для крупного и среднего дробления, степень дробления 2–8. Дробилки характеризуются разнообразием типоразмеров, размер кусков в питании – от 50 до 1300 мм.

Щековые дробилки просты по конструкции и в обслуживании, но для них характерны забивание рудой, получение неравномерного по крупности продукта, высокая энергоемкость (0,4–1,4 кВт ч/т материала).

Конусные дробилки – наиболее распространенный вид дробильного оборудования; различают дробилки крупного (ККД), среднего (КСД) и мелкого (КМД) дробления. Степень дробления изменяется от 3 до 10, размер кусков в питании 40–1200 мм. Производительность конусных дробилок

5–2300 м 3 /ч.

Для конусных дробилок характерны непрерывность работы, небольшие вибрации, высокая производительность и по сравнению со щековыми дробилками меньшие удельные энергозатраты и более высокая надежность. Удельный вес дробилок данного типа в цветной металлургии доходит до 40 %.

Валковые дробилки используют для среднего или мелкого дробления материалов средней твердости. Они составляют до 20 % парка дробилок. Наибольшее распространение получили двухвалковые дробилки с гладкими или рифлеными валками. Степень дробления 4–10. Диаметр валков изменяется от 400 до 1500 мм, а их длина составляет 250–2000 мм, наибольший размер загружаемых кусков 30–85 мм.

Роторные дробилки – это класс дробилок ударного действия, они быстроходны и предназначены для крупного, среднего и мелкого дробления. Разрушение кусков происходит в результате удара била по куску, куска об отражательную поверхность, а также соударения кусков. Степень дробления до 30–40.

Капитальные затраты на роторные дробилки по сравнению с затратами на конусные дробилки на 30 % ниже, металлоемкость в 2,5 раза меньше, эксплуатационные затраты в 1,5 раза ниже. Недостаток дробилок – быстрый износ, особенно при работе на абразивных материалах.

Молотковые дробилки. Удары наносятся материалу молотками, шарнирно подвешенными на вращающемся с большой угловой скоростью роторе. Сила удара определяется массой молотка. В дробилках этого типа при разрушении значительна доля раздавливания и истирания материала молотками на колосниковой решетке. Молотковые дробилки успешно работают при дроблении материала с повышенной (до 30–40 %) влажностью.

Степень дробления 30–40. Окружная скорость ротора от 40–65 до

120 м/с. Максимальная производительность – до 2400 т/чСтоимость молотковых дробилок на единицу производительности в 1,5–2,0 раза ниже, чем щековых и валковых, масса в 3–4 раза, а расход энергии в 1,5 раза меньше.

Размольные аппараты разделяют на два типа: механические мельницы с мелющими телами и аэродинамические, пневматические мельницы без мелющих тел. В цветной металлургии используют в основном механические барабанные мельницы, которые в зависимости от измельчающей среды разделяют на шаровые, стержневые и мельницы самоизмельчения. Различают мельницы с центральной и периферической разгрузками измельченного материала, которые проводят через торцевую решетку. В мельницах осуществляют сухой и мокрый помол.

Барабанная мельница представляет собой цилиндрический стальной барабан, снабженный стальными литыми коническими крышками с цапфами, покоящимися на опорных подшипниках. Барабан и крышки имеют сменную износостойкую футеровку (стальную, резиновую).

В шаровых мельницах измельчающей средой являются чугунные или стальные шары одного или разных диаметров. Применяют также шары из фарфора, корунда, каменного литья. Диаметр шаров 25–100 мм, масса шаров от массы измельчаемого материала – 10–30 %.

В стержневых мельницах измельчающую среду составляют из стальных стержней одного или нескольких диаметров (50–150 мм), длина стержней близка к внутренней длине барабана.

Расход измельчающих тел зависит от их качества и физических свойств обрабатываемого материала; расход шаров составляет 0,35–1,5, стержней – 0,2–0,8 кг/т.

В рудногалечных мельницах измельчающей средой является крупнокусковая фракция. В мельницах самоизмельчения и полусамоизмельчения измельчающая среда представляет собой куски руды или смесь кусков руды и крупных стальных шаров.

Стержневые мельницы применяют реже, чем шаровые; для первых необходимо равномерное питание и небольшое содержание в нем крупных кусков.

3.4. ГРОХОЧЕНИЕ И КЛАССИФИКАЦИЯ

Эти технологические операции предназначены для разделения материалов на классы различной крупности. Для этих целей используют различные устройства и аппараты:

– грохот – устройство для разделения исходного материала на два и более класса по крупности на просеивающей поверхности;

– дуговое сито – аппарат для мокрой классификации и обезвоживания пульпы на неподвижной просеивающей поверхности;

– гидроциклон – аппарат для гидравлической классификации под влиянием центробежных сил, возникающих при тангенциальной подаче исходной пульпы к осевой разгрузке продуктов разделения;

– классификатор – аппарат для разделения исходного материала на два и более класса по крупности без применения просеивающей поверхности.

Неподвижные колосниковые грохоты (рис. 2.17) изготавливают обычно непосредственно на металлургическом предприятии и устанавливают перед дробилками или над приемными бункерами для отделения от материала негабаритных кусков. Расстояние между колосниками (20–250 мм) принимают равным размеру разгрузочного отверстия дробилки. Угол наклона не менее 35°, для вязких материалов – до 50°.

Эффективность колосниковых грохотов не более 50– 60 %, удельная производительность 20–25 м 3 /(м 2 ·ч).

Вибрационные грохоты (рис. 2.18) более универсальны, производительны. В грохотах этого типа (инерционные, гидрационные, самобалансные) движение материала по просеивающей поверхности происходит под действием вибровозбудителя (диски с дебалансами, эксцентриковый вал).

Классификаторы используют для обработки пульп – тонкоизмельченных материалов.

При обогащении руды в гидрометаллургии применяют конусные (гидроциклоны) и механические классификаторы.

Гидроциклоны (рис. 2.19) предназначены для классификации тонкоизмельченных материалов в центробежном поле. Пульпы подают тангенциально к внутренней поверхности корпуса под давлением до 1 МПа; чем тоньше материал, тем под большим давлением подают пульпу.

Гидроциклоны выпускают с литым или сварным корпусом. Корпус наиболее подвержен абразивному износу, поэтому его изготовляют из легированных чугунов, износостойкой резины, каменного литья, фарфора, полимерных материалов.

Диаметр гидроциклонов изменяется в пределах 25–2000 мм, диаметр сливного отверстия 7–520 мм, пескового – 4–500 мм; угол конусности – до 20°; диаметр питающего отверстия 6–420 мм; производительность – 0,7–2100 м 3 /ч.

Для получения тонких сливов используют батарейные гидроциклоны, которые представляют собой отлитые (из полиуретана) в один блок гидроциклоны малого диаметра ( 65 % класса

–0,074 мм).

Производительность классификатора, т/сут.: по пескам 25–14000, по сливу 6–1000.

Все большее применение находят воздушные классификаторы; они могут классифицировать материалы в пределах крупности 0,005–1,0 мм при производительности до 300 т/ч.

3.5. ПРИГОТОВЛЕНИЕ ШИХТЫ

Приготовление шихты на современных заводах механизировано. Для этого используют шихтовочные и усреднительные машины, работающие в закрытых помещениях – шихтарниках.

Наиболее распространены на предприятиях цветной металлургии для приготовления, хранения и выдачи шихты метод послойного штабелирования и бункерная шихтовка.

Механизированный шихтарник послойного штабелирования чаще всего состоит из трех отсеков (пролетов). Исходные материалы в отсеки поступают по системе ленточных конвейеров с разгрузочной тележкой. Конвейеры расположены вверху отсека (7–8 м от бетонированного пола). Разгрузка с конвейера производится тележкой, которая, автоматически перемещаясь вдоль отсека вперед и назад, рассыпает компоненты шихты тонкими горизонтальными слоями. В каждом отсеке создается штабель шихты длиной 60–70, шириной 16 и высотой 5–6 м, в штабеле до 8000 т шихты.

Разгрузку штабеля производят с помощью шихторазгрузочной машины (рис. 2.22), которая представляет собой самоходный четырехколесный мост с ведущими ходовыми колесами. Передвижение машины осуществляется от электродвигателя постоянного тока. Шихтовочная машина, медленно перемещаясь вдоль штабеля, с помощью бороны (рыхлителя) в виде трапецеидальной рамы, совершающей возвратно-поступательное движение, разрыхляет, перемешивает шихту и сбрасывает ее на скребковый транспортер. Далее через воронку перегрузки шихта поступает на сборный ленточный конвейер, расположенный в траншее вдоль каждого отсека. Борона делает 5–7 ходов в минуту. В зависимости от угла естественного откоса шихты угол наклона бороны 40–75°.

Метод послойного штабелирования обеспечивает выдачу более однородной, лучше перемешанной шихты постоянного состава (отклонение от расчетного обычно не превышает 5 %). При этом достигаются высокая степень механизации и лучшие санитарно-гигиенические условия. К существенным недостаткам относятся: сравнительно низкая производительность, недостаточная эффективность использования Площади шихтарника.

При бункерном методе приготовления шихты шихтовые материалы хранят в отдельных бункерах, из которых они послойно дозируются на ленточный конвейер. Перемешивание шихты происходит при транспортировке и особенно в местах перегрузки материалов с конвейера на конвейер. Дозирование шихты на сборный конвейер осуществляют питателями или весоизмерителями различных типов.

Основным недостатком бункерного метода является малый запас шихты в бункерах (8–10 часов). Устраняет этот недостаток дополнительно сооружаемый закрытый склад, обеспечивающий необходимый запас сырья, флюсов, топлива.

Отдельные металлургические технологии для своей реализации (агломерация, обжиг в КС, автогенные процессы и др.) требуют дальнейшего смешения усредненной шихты. Для этой цели используют лопастные (шнековые), барабанные смесители и дезинтеграторы.

Лопастные смесители применяют для перемешивания мелко размолотых материалов. Они бывают одно- и двухвальные, последние разделяют на прямо- и противоточные. Лопастные смесители просты в изготовлении и эксплуатации, но имеют сравнительно низкую производительность и не обеспечивают тщательного смешивания материала.

Барабанные смесители наиболее распространены в агломерационном производстве. Через загрузочную воронку во вращающийся цилиндрический барабан подается шихта, перемешенная готовая шихта выходит из неподвижной разгрузочной камеры в воронку. Барабан устанавливают с углом наклона 1–2,5° в сторону разгрузки. Скорость вращения барабана зависит от свойств шихтовых материалов. Эффективное смешивание достигается при скоростях вращения барабана, при которых создается водопадный режим: материал вначале поднимается по стенке барабана, а затем, оторвавшись от нее, падает на нижележащие слои. При дальнейшем увеличении скорости вращения за счет тангенциальной силы инерции материал начинает вращаться вместе с барабаном. При малой скорости вращения материал перекатывается и в барабане создается режим переката, который характерен для окомкования и грануляции шихты.

Барабанные смесители по сравнению с лопастными имеют значительно большую производительность, обеспечивают высокое качество перемешивания материала. С другой стороны, это громоздкие, большой массы машины, работа которых сопровождается вибрациями и ударами. Вибрации особенно опасны, так как обычно смесители расположены в аглоцехах на высоте 25–35 м над уровнем пола и вибрации вызывают повреждения в несущих конструкциях здания.

3.6. ОБЕЗВОЖИВАНИЕ ШИХТЫ

Влажность поступающей на металлургическую переработку шихты определяется технологическим процессом и его аппаратурным оформлением. Например, обжиг в печах кипящего слоя и плавку сульфидного сырья в отражательных печах можно вести с влажностью шихты 5–8 %, при электроплавке максимальное содержание влаги до 3 %, в автогенных процессах во взвешенном состоянии допустимая влажность шихты ограничивается 0,1–0,3 %. Гидрометаллургические процессы практически не ограничивают влажность исходного сырья.

Для обезвоживания материалов используют сгущение, фильтрацию, центрифугирование и сушку. После сгущения в материале содержание влаги 40–70%, после фильтрации и центрифугирования 7–20%. При сушке влажность шихты снижают до 0,1–6,0 %.

При сушке влага удаляется испарением. Различают естественную сушку (при температуре окружающего воздуха) и наиболее распространенную искусственную, термическую, сушку за счет нагрева влажного материала.

Для сушки шихты широко используют вращающиеся трубчатые печи (барабанные сушилки и аппараты с испарением влаги во взвешенном состоянии– трубы-сушилки, сушилки с кипящим слоем, распылительные сушилки и др.).

Удельная производительность сушильных трубчатых печей на 1 м 3 объема барабана составляет 40– 80 кг/ч влаги, расход условного топлива 1–5%, пылевынос до 3–8 % от массы загружаемых материалов. Содержание влаги в подсушенной шихте – 4–6 %.

Трубы-сушилки и распылительные сушилки в сравнении с традиционными вращающимися барабанными имеют большую удельную производительность, свободны от отмеченных недостатков. В трубах-сушилках совмещается глубокая (до 0,1–0,5 % влаги) сушка материала с одновременным его перемешиванием системой пневмотранспорта. Труба-сушилка представляет собой вертикальную трубу диаметром 900–1200 мм, высотой 20–25 м. Сушильный агент (дымовые газы) с температурой 300–500°С подается из топки снизу вверх со скоростью 10–40 м/с и подхватывает шихту, забрасываемую питателем-забрасывателем в приемное устройство трубы. Влажность исходного материала может достигать 8–10 %. Отделение высушенной шихты от топочных газов последовательно осуществляют в батарейных циклонах и электрофильтре. Данная система обеспечивает выделение не менее 99,95% твердого материала. Существенными недостатками сушки шихты в трубах являются необходимость тщательной герметизации всей системы и сложная (и дорогая) схема очистки сильно запыленных (более 1500 г/м 3 ) газов.

Сушилки с кипящим слоем (рис. 2.30) весьма просты в исполнении, не имеют вращающихся или движущихся частей, в них осуществляются быстрый нагрев и интенсивная сушка материала за счет теплоты горячих дымовых газов или воздуха. Сушилки КС работают под давлением, что требует тщательной герметизации. Однозонные сушилки используют для сушки термостойких, двухзонные – термочувствительных материалов.

Окатывание (грануляция) – это операция укрупнения тонкодисперсных руд, концентратов, пылей и порошков, при которой происходит окомкование материала и он превращается в круглые окатыши (гранулы), сохраняющие свою форму и размеры при дальнейшей переработке.

Перед окатыванием входящие в шихту материалы должны иметь близкий гранулометрический состав, быть тщательно перемешаны, а шихта должна быть определенной влажности (6–12%). Для получения более прочных окатышей иногда в шихту вводят связующие добавки (сульфит-целлюлозный щелок, известь, жидкое стекло, сульфат натрия, бентонит, нефтебитум и др.).

Окатывание осуществляют в барабанных или чашевых (тарельчатых) грануляторах (окомкователях).

Барабанный гранулятор практически не отличается от барабанного смесителя. За счет малого числа оборотов барабан работает в режиме переката, «наматывания» на окатыши тонких классов шихты, что приводит к росту их размера и продвижению в сторону разгрузки. Иногда разгрузочный конец барабанного гранулятора имеет перфорированную поверхность, которая служит для отсеивания некондиционных окатышей.

Чашевые грануляторы – сравнительно новый вид оборудования. Такой окомкователь предназначен для получения окатышей диаметром до 20 мм из рудных концентратов влажностью 8–10 %.

Прочность сырых окатышей относительно мала, для повышения ее применяют искусственную сушку при температуре 200–400ºС или прокалку при температуре 800–1100°С.

Брикетирование – процесс обработки сыпучих и рыхлых материалов прессованием с получением кусков правильной и единообразной формы – брикетов. Брикеты получают в виде цилиндра, параллелепипеда, ореха, шара, яйца, таблетки и др. Масса брикетов достигает 3 кг. Транспортировка, хранение и последующая металлургическая переработка предъявляют к качеству брикетов определенные требования. Они должны обладать достаточной механической и термической прочностью, не подвергаться истиранию. Брикет должен выдерживать нагрузку на сжатие в пределах 3–10 МПа, не разрушаться при падении во время перегрузок.

Прочность брикетов обеспечивается действием молекулярных сил сцепления в результате сближения отдельных частиц при прессовании или связующих веществ, обладающих цементирующими свойствами. Большую роль при этом играет влага, которая, являясь смазкой и уменьшая трение между отдельными частицами шихты, облегчает их относительное перемещение при уплотнении, способствует более плотной упаковке частиц. Влага также обусловливает появление сил поверхностного натяжения. При прессовании уплотнение материала достигает 75 %. Прочность сырых брикетов может быть в несколько раз повышена за счет сушки, прокалки или автоклавной обработки.

Для изготовления брикетов используют прессы различных типов: валковые, штемпельные, столовые, рычажные, ленточно-вакуумные, кольцевые. Они могут быть непрерывного и периодического действия, с односторонним и двухсторонним обжатием материала, холодного и горячего (до 1000ºС) брикетирования.

В цветной металлургии наиболее распространены валковые прессы.

Валковой пресс представляет собой два валка, вращающиеся навстречу друг другу. На валки закреплены сменные бандажи с ячейками в виде различных симметричных полуформ брикетов. Бандажи выполняют из износостойких хромистых сталей. Шихта подается в пространство между валками, заполняет ячейки, которые при вращении валков точно совпадают друг с другом, и таким образом спрессовывается в брикеты. За зоной контакта ячеек готовые брикеты выпадают из них, проходят грохот и затем направляются в металлургический передел.

При этом протекает взаимодействие

Образующийся гидросиликат кальция служит связующим. После пропарки брикеты имеют прочность на раздавливание 16,0–23,0 МН/м 2 и удовлетворяют требованиям шахтной плавки.

Брикетирование медных концентратов и рудной мелочи можно осуществлять по гидросиликатной схеме с последующей обработкой в автоклавах или с введением в качестве связующего сульфит-целлюлозного щелока (расход его 4–6% от массы концентрата). Условием получения качественных брикетов является использование валковых прессов высокого давления.