Момент трогания рабочей машины

Момент трогания рабочей машины

Эти термины определяют как сам момент развиваемый двигателем, так и различный состояния момента на выходном валу двигателя. Под состоянием подразумевается значение момента в кретических точках. Например номинальный момент или пусковой момент.

Вот перечень терминов, которые нам приходилось встречать в литературе:

Электромагнитный момент под которым понимают момент ротора двигателя возникающий при воздействии электромагнитного поля. Данный термин часто заменяют синонимами: вращающий момент или крутящий момент. На нашем сайте есть более полная статья про электромагнитный момент асинхронного двигателя.

Под критическим моментом понимают наивысшее или максимльно возможное значение. В случае если момент нагрузки превысит величину критического момента, то двигатель остановится. Поэтому в литературе в качестве синонима встречается так же термин: максимальный вращающий момент электродвигателя переменного тока. Данный термин подробно рассмотрен в статье про критический момент асинхронного двигателя.

Другие статьи про момент электродвигателя на нашем сайте:

Пусковой момент асинхронного двигателя

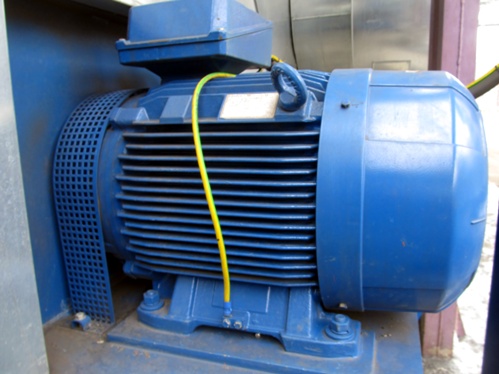

Пусковой момент иногда называют еще моментом трогания или начальным моментом. При этом подразумевается, что напряжение и частота питающего напряжения приближены к номиналу, причем соединение обмоток выполнено правильно. В номинальном режиме работы данный двигатель будет работать именно так, как предполагали разработчики.

Численное значение пускового момента

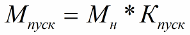

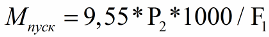

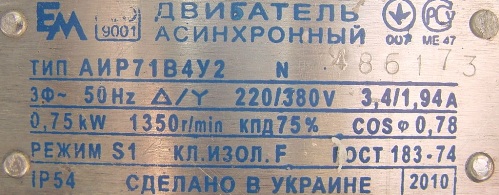

Пусковой момент вычисляется по приведенной формуле. В паспорте электродвигателя (паспорт предоставляется производителем) указана кратность пускового момента.

Обычно значение величины кратности лежит в пределах от 1,5 до 6, в зависимости от типа двигателя. И при выборе электродвигателя для своих нужд, важно убедиться, что пусковой момент окажется больше статического момента планируемой проектной нагрузки на валу. Если это условие не соблюсти, то двигатель попросту не сможет развить рабочий момент при вашей нагрузке, то есть не сможет нормально стартонуть и разогнаться до номинальных оборотов.

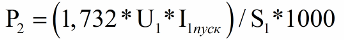

Для нахождения P2 применяют следующую формулу. Здесь необходимо учесть скольжение, пусковой ток и напряжение питания, все эти данные указаны на шильдике. Как видите, все довольно просто. Из формулы очевидно, что пусковой момент в принципе можно повысить двумя путями: увеличением стартового тока или повышением питающего напряжения.

Попробуем, однако, пойти наиболее простым путем, и рассчитаем значения пусковых моментов для трех двигателей серии АИР. Воспользуемся параметрами кратности пускового момента и величинами номинального момента, то есть пользоваться будем самой первой формулой. Результаты расчетов приведены в таблице:

| Тип двигателя | Номинальный момент, Нм | Отношение пускового момента к номинальному моменту | Пусковой момент, Нм |

| АИРМ132М2 | 36 | 2,5 | 90 |

| АИР180 S2 | 72 | 2 | 144 |

| АИР180М2 | 97 | 2,4 | 232,8 |

Роль пускового момента асинхронного электродвигателя (пусковой ток)

Часто двигатели включают напрямую в сеть, осуществляя коммутацию магнитным пускателем: на обмотки подается линейное напряжение, создается вращающееся магнитное поле статора, оборудование начинает работать.

Бросок тока в момент старта в данном случае неизбежен, и он превышает номинальный ток в 5-7 раз, причем длительность превышения зависит от мощности двигателя и от мощности нагрузки: более мощные двигатели стартуют дольше, их обмотки статора дольше принимают токовую перегрузку.

Если же вы имеете дело с мощным двигателем на 10 и более кВт, то включать напрямую такой двигатель в сеть нельзя. Бросок тока в момент пуска необходимо ограничить, иначе сеть испытает значительную перегрузку, что может привести к опасной «нештатной просадке напряжения».

Пути ограничения пускового тока

Наиболее простой способ ограничения пускового тока — пуск при пониженном напряжении. Обмотки просто переключаются с треугольника на звезду в момент пуска, а затем, когда двигатель набрал какие-то обороты — обратно на треугольник. Переключение осуществляется через несколько секунд после старта с помощью реле времени, например.

В таком решении пусковой момент также понижается, причем зависимость квадратичная: при снижении напряжения в будет в 1,72 раза, момент снизится в 3 раза. По этой причине пуск при пониженном напряжении подходит для такого оборудования, где пуск возможен с минимальной нагрузкой на валу асинхронного двигателя (например пуск многопильного станка).

Мощным нагрузкам, например ленточному конвейеру, необходим другой способ ограничения пускового тока. Здесь лучше подойдет реостатный метод, позволяющий снизить пусковой ток без уменьшения крутящего момента.

Такой способ очень подходит асинхронным двигателям с фазным ротором, где реостат удобно включается в цепь обмотки ротора, и регулировка рабочего тока осуществляется ступенчато, получается очень плавный пуск. С помощью реостата тут же можно регулировать и рабочую скорость двигателя (не только в момент запуска).

Но наиболее эффективным способом безопасного пуска асинхронных двигателей является все же пуск посредством частотного преобразователя. Величину напряжения и частоту регулирует сам преобразователь автоматически, создавая оптимальные условия двигателю. Обороты получаются стабильными, при этом броски тока принципиально исключены.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Расчет и построение приводных характеристик рабочих машин

Методические рекомендации по выполнению курсового проектирования

Основная задача проектирования рационального ЭП состоит в том, чтобы наиболее правильно сочетать свойства всех его элементов со свойствами рабочей машины (РМ) и технологического процесса (ТП), выполняемого машинным устройством.

Свойства ТП и РМ, знание которых необходимо для проектирования ЭП, описывают приводными характеристиками машин. К этим характеристикам относят: технологические, кинематические, энергетические, механические, нагрузочные и инерционные.

Технологическая характеристика может быть представлена в виде технологической схемы процесса или машины, показывающей направление движения продукта обработки, последовательности совершения различных технологических и транспортных операций. С технологическими характеристиками машин, предусмотренных в вариантах курсовых работ, следует ознакомиться по литературе, реальным установкам или по описанию, приведенному в задании.

Выбор технологической схемы водоснабжающей установки (ТЕМА 7) производят из технико-экономических соображений в зависимости от расхода воды и требуемого напора. При максимальном расходе до 10 м 3 /ч и напором более 20 м рекомендуют применять безбашенные установки (рис. 2,а). Для установок с расходом более 10 м 3 /ч и напором до 20 м экономически выгодными оказываются башенные установки (рис. 2,б).

Максимальный часовой расход водоснабжающей установки определяют по нормам потребления воды животными с учетом коэффициентов суточной и часовой неравномерности [15]. Расчетный напор насоса башенной установки определяют высотой всасывания, нагнетания и потерями напора в трубопроводе, а для безбашенной установки также и максимальным давлением в котле. Потери напора в трубопроводе складывают из потерь в арматуре и на линейных участках. Методика их определения приведена в [15]. Длину трубопровода и количество арматуры при выполнении задания следует принимать из конструктивных соображений. По максимальному часовому расходу и требуемому напору выбирают насос. Пользуясь универсальной характеристикой насоса, с учетом частоты вращения выбранного двигателя уточняют фактическую производительность, напор и КПД насоса.

Выбор типа и количества вентиляторов производят, исходя из необходимой суммарной производительности вентиляционной установки. За расчетную производительность системы вентиляции принимают максимально возможный необходимый расход воздуха по условиям: удаления влаги, удаления тепла, удаления углекислоты. В основе расчета производительности лежит соотношение:

где Li — необходимая производительность вентиляционной установки с точки зрения поддержания внутри помещения i-й компоненты состава воздуха, на уровне нормы ziв, при условии, что количество вредной компоненты, выделяемой в помещении, равно zi и ее содержание в наружном воздухе равно ziн. Методика расчета величины Li по удалению влаги, теплоты и углекислоты приводится в [9, 15].

Кинематическая характеристика машины может быть представлена в виде схемы, показывающей последовательность передачи движения от двигателя к рабочим органам и должна содержать сведения, необходимые для расчета скорости и траекторий движения любого органа машины.

На основании данных, приведенных в заданиях, необходимо выбрать двигатель по частоте вращения и типу передачи. Рабочие машины, частота вращения приводного вала которых близко совпадает с частотой вращения асинхронных двигателей, рекомендуют соединять с двигателя-ми с помощью муфты (вентиляторы, насосы, дробилки и др.).

Для рабочих машин, имеющих частоту вращения приводного вала менее 600 об/мин, экономически выгодно и технически целесообразно применение частотно-регулируемых асинхронных электроприводов [9, 15] или высокоскоростных двигателей с синхронной частотой вращения 1000, 1500 об/мин в сочетании с редукторами (приложение 5). Такие двигатели имеют меньшую массу, стоимость, более высокий cos φ и КПД при одной и той же мощности.

В темах 5 и 6 предусматривают применение двухскоростных двигателей. Для выбора передаточного отношения редуктора необходимо определить угловую скорость ведущей шестерни, звездочки (2) или барабана машины (3):

где: υ — линейная скорость рабочего органа, совершающего поступательное или возвратно-поступательное движение, м/с; r — радиус ведущей звездочки, шестерни или барабана, м; z — число зубьев ведущей звездочки или шестерни; t— шаг цепи, м.

Тогда общее передаточное отношение редуктора будет:

где: ωД — угловая скорость вала двигателя, рад/с; ωс — угловая скорость рабочей машины, рад/с.

Тип редуктора и промежуточных передач выбирают по справочным данным, приведенным в литературе [9, 15]. Рекомендуют применять планетарные, червячные, конические или цилиндрические редукторы. Для машин с длинным тяговым или рабочим органом не рекомендуется применять червячные редукторы.

Механическая характеристика машины представляет собой зависимость между моментом сопротивления и частотой вращения, т.е. Mс=f(w).

Механические характеристики механизмов в общем случае описывают уравнением:

где Мтр — момент трогания механизма; Мсн — момент сопротивлении при номинальной угловой скорости; х — показатель степени.(табл. 3)

| Номер темы | Показатель степени Х | Номер темы | Показатель степени Х |

| 1.Транспортер | 7.Насос | ||

| 2. Транспортер | 8.Дробилка | 1,7 | |

| 3.Транспортер | 9.Зерноочистительный агрегат | ||

| 4.Транспортер | 10.Кран-балка | ||

| 5.Транспортер | 11.Обкаточный стенд | ||

| 6.Кресло передвижения | 12.Вентилятор |

Для машин, предусмотренных в темах 1, 2, 3, 4, 5, 10, следует принимать момент сопротивления постоянным, т.е. не зависящим от скорости х=0. Для насосов (тема 7), вентиляторов (темы 8, 9, 12) показатель степени х=2, для дробилки (тема 8) — х=1,7.

Момент трогания насосов, вентиляторов и дробилки ориентировочно можно принять

Для цепных транспортеров (тема 1) момент трогания и построение механической характеристики производят при пуске вхолостую, т.к. за счет выбора провисаний и упругих деформаций цепи двигатель разбегается раньше, чем начинается перемещение навоза.

В зависимости от того, при какой нагрузке производится пуск машины, механическая характеристика может быть рассчитана и построена для холостого хода или полной нагрузки.

Для расчета усилий на холостом ходу и под нагрузкой необходимо внимательно проанализировать технологическую и кинематическую характеристики РМ и составить расчетную формулу. Последовательность проведения подобного анализа покажем на примере навозоуборочного транспортера кругового движения с горизонтальной и наклонной частью (тема 1).

При холостом ходе транспортера усилия, возникающие в цепи, состоят из двух составляющих:

где

fЦЖ—коэффициент трения цепи о наклонный желоб; α—угол наклона выгрузной части транспортера.

В процессе работы транспортера под нагрузкой, помимо усилий холостого хода, возникают усилия, связанные с перемещением навоза по каналу. Эти усилия складываются из следующих составляющих:

где

Тогда общее усилие в цепи транспортера при работе под нагрузкой составит:

Механические характеристики рабочих машин необходимо строить и рассчитывать как зависимости приведенного к валу двигателя момента сопротивлений от его угловой скорости.

Приведение моментов сопротивлений или усилий производят из условия равенства мощностей на валу ЭД и РМ по формуле:

где Мс — момент сопротивлений, приведенный к валу двигателя,

Н·м; F —усилие в рабочем органе машины, совершающем поступательное движение, Н; υ — скорость поступательного движения рабочего органа, м/с; ωД —угловая скорость вала двигателя, рад/с; ηР — коэффициент полезного действия редуктора, принимаемый по справочным данны.

Масса навоза и подстилки Gн, приходящаяся на одну уборку, определяют по выражению:

где Nж — количество животных в помещении;

qн —норма выхода навоза от одного животного кг/сутки; qп —норма расхода подстилки на одно животное, кг/сутки; z —количество уборок навоза в сутки.

В расчетах поступления навоза от животных в течение суток принимают равномерными.

Усилие перемещения кран-балки или тельфера по направляющим определяется по формуле:

где G — масса тельфера (балки), кг; Gгp — масса полезного груза, кг; D,d —диаметр колес тельфера (балки) и диаметр цапф, см. Остальные обозначения даны в задании (тема 10).

Номинальный момент сопротивлений дробилки, вентиляторов, насосов определяют из выражения:

где Рн — номинальная мощность машины, Вт; ωн—номинальная угловая скорость вала двигателя, рад/с.

Механическую характеристику испытательного стенда строят по данным, указанным в задании.

Нагрузочная характеристика или нагрузочная диаграмма рабочей машины представляет зависимость усилий или моментов сопротивлений от времени или пути, т.е. Fc,Mc=f(t,а). При постоянной скорости зависимость Fc,Мс=f(t) равноценна зависимости Fc,Mc=f(a). Поэтому для машин, предусмотренных заданиями, нагрузочные диаграммы строят как зависимости приведенного к валу двигателя момента сопротивлений от времени. Характер нагрузочной диаграммы машины в значительной степени зависит от ее технологической и кинематической характеристик. Необходимо тщательно проанализировать эти характеристики и установить величины и длительность действия тех или иных моментов или усилий сопротивлений.

В начале работы навозоуборочных транспортеров кругового движения (тема 1) момент сопротивления максимальный. По мере движения транспортерной цепи количество перемещаемого навоза уменьшается и в конце цикла работы величина нагрузки определяется моментом сопротивления холостого хода.

Величина и характер изменения нагрузки кареточноскреперного транспортера (тема 3) зависит от пути, пройденного каретками и числа рабочих ходов, совершенных ими после включения транспортера в работу. В начале первого рабочего хода, когда происходит перемещение и сжатие навоза перед скребками (образование тела волочения), момент сопротивления на

приводном валу транспортера изменяется от холостого хода до максимального значения и в дальнейшем практически остается постоянным до начала сброса навоза в приемник. По мере сброса навоза усилие на приводном валу транспортера снижается. Нагрузку при обратном движении кареток транспортера определяют моментом сопротивления холостого хода. В начале второго и последующих рабочих ходов нагрузку транспортера на участке пути, равном разности между длиной хода и расстоянием между каретками, определяют моментом сопротивления холостого хода. При дальнейшем движении кареток скребки захватывают навоз и сопротивление, практически мгновенно, возрастает до значения, равного моменту в конце предыдущего рабочего хода. Нагрузку транспортера при последнем рабочем ходе определяют моментом холостого хода и моментом, необходимым для перемещения навоза одним скребком. Увеличение моментов сопротивлений при образовании тела волочения и уменьшение их при сбросе навоза следует принимать по линейному закону. Время действия тех или иных усилий определяют скоростью и длиной пути перемещения кареток.

Таким образом, анализируя технологическую и кинематическую схему работы машины, подобно описанному выше, следует рассчитать и построить нагрузочную диаграмму рабочей машины за период одного цикла.

Время цикла работы транспортеров кругового движения определяется по скорости движения при условии 1,05 полных оборота цепи за период одной уборки.

Количество ходов транспортеров возвратно-поступательного движения определяют по числу скребков или кареток с таким расчетом, чтобы произвести перемещение всего навоза.

Характер нагрузочных диаграмм машин, рассматриваемых в различных вариантах заданий, приведен на рис. 11.

Для дробилки (тема 8), вентиляторов (темы 8, 9, 12) и зерноочистительных машин момент сопротивлений при расчетах принимается не зависящим от времени.

Время работы tp и выключения (паузы) tn насосного агрегата определяют по выражениям:

Рисунок 11 Характер нагрузочных диаграмм рабочих машин по вариантам

Частота включений насосного агрегата:

Мощность на приводном валу насоса:

гдеQx, Hx, ηх – производительность в м 3 /с, напор в Па и КПД насоса, принимаемые по его характеристике.

Инерционная характеристика машины представляет собой данные о величине момента инерции машины и законов его изменения от различных факторов.

Величину момента инерции машин определяют массами движущихся деталей и грузов и радиусами инерции. Приведенный к валу двигателя момент инерции зависит также or кинематической характеристики системы двигатель—машина.

Величину приведенного к валу двигателя момента инерции машины необходимо определить как для холостого хода, так и для работы под нагрузкой.

Приведенный к валу электродвигателя момент инерции машины определяют, исходя из равенства запасов кинетической энергии до приведения и после приведения.

Для деталей цилиндрической формы (темы4, 6, 8, 9) момент инерции относительно оси их вращения определяют по формуле:

При работе под нагрузкой момент инерции увеличивается за счет массы перемещаемого материала.

Момент инерции редукторов следует принимать ориентировочно равным 1,1 момента инерции двигателя. Момент инерции ДВС (тема 11) принимают равным моменту инерции ЭД.

При расчетах приводных характеристик РМ следует учитывать только сведения, приведенные в задании. Отсутствие данных для определения усилий или моментов инерции некоторых деталей указывает на то, что этими величинами при расчетах можно пренебречь.

4.2 Решение основного уравнения

движения электропривода и построение

нагрузочной диаграммы

В зависимости от условий пуска в расчетах принимают механическую характеристику машины на холостом ходу или под нагрузкой. Порядок построения нагрузочной диаграммы двигателя показан на рис. 12.

Построение электромеханической характеристики ω=f(I) производят по точкам, заданным каталожными данными двигателя: пусковому, номинальному и току, равному току намагничивания при синхронной частоте вращения.

Так, ток может быть определен с достаточной для практики степенью точности как:

где Iхх — ток холостого хода; Мк — кратность максимального момента в о.е.

Расчет нагрузочной диаграммы двигателя испытательного стенда производят предполагая, что электромеханическая характеристика ЭД и механическая характеристика ДВС имеют линейный характер, и приняв, что переключение ступеней сопротивлений производится мгновенно. При этих условиях расчет следует производить по уравнению:

где Iуст, Iнач — соответственно установившееся и начальное значение тока в конце и начале переходного процесса, А; t — текущее время;

J — момент инерции системы ЭД—ДВС, кг·м 2 ;

Sуст — скорость и скольжение в конце переходного процесса.

На каждом участке переходного процесса необходимо определить значение тока при

Определение сопротивлений цепи ротора рекомендуют производить графически. С этой целью строят электромеханические характеристики двигателя I=f(

На линии номинального тока отрезок а-3 принимают равным номинальному сопротивлению цепи ротора, величину которого определяют по формуле:

где Е2н, I2н — ЭДС на кольцах ротора и номинальный ток в роторе, принимаемые по каталожным данным двигателя.

Отрезки, отсекаемые различными электромеханическими характеристиками двигателя на линии номинального тока, в принятом масштабе будут представлять величину сопротивлений цепи ротора, соответствующую различным режимам работы. Характер нагрузочной диаграммы двигателя испытательного стенда показан на рис. 14.

Для электроприводов с возвратно-поступательным движением реверсирование двигателя должно осуществляться без торможения противовключением, т.е. после полной остановки двигателя. Время торможения системы двигатель—рабочая машина определяют по формуле:

где Мс — момент сопротивления механизма, приведенный к валу двигателя, Н·м.

По нагрузочной диаграмме двигателя определяют эквивалентный момент или ток за полный цикл работы. При этом нелинейные изменения момента или тока от времени заменяют линейными или ступенчатыми.

Проверка по нагреву двигателя продолжительного или повторно-кратковременного режима при его использовании на кратковременную нагрузку производят в соответствии с разделом 2.2 настоящих методических указаний

Выбор сечения и длины соединительной линии 0,4 кВ для приготовления витаминной муки (тема 8) производят исходя из условий устойчивой работы других двигателей агрегата при пуске двигателя работы. Допустимое падение напряжения из этих условий определяется по формуле:

где

Фактическое снижение напряжения при пуске двигателя дробилки:

где

Устойчивая работа двигателей возможна при соблюдении условия:

В заключение проверки необходимо сделать вывод о том, какой из факторов (нагрев, перегрузочная способность, условия пуска) является определяющим при выборе двигателя к заданной машине.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет