Моменты затяжки резьбовых соединений автомобиля

Для того, чтобы правильно установить колеса, необходимо при помощи динамометрического ключа равномерно ослабить колесные болты и гайки до рекомендованного момента затяжки. Каждый автопроизводитель устанавливает собственное усилие затяжки колесных болтов,измеряемое в Ньютон-метрах (НМ).

Момент затяжки – это усилие, которое прикладывается к резьбовому соединению при его завинчивании. Если закрутить крепеж с меньшим усилием, чем это необходимо, то, под воздействием вибраций, резьбовое соединение может раскрутиться, не обеспечивая нужную герметичность между скрепляемыми деталями, что может привести к тяжелым последствиям. Наоборот, если приложить к метизу большее усилие, чем требуется, произойдет разрушение резьбового соединения или скрепляемых деталей, например, может произойти срыв резьбы или появление трещин в деталях.

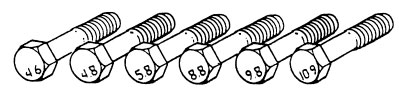

Для каждого размера и класса прочности резьбового соединения указаны определенные моменты затяжки. Все значения занесены в специальную таблицу усилий для затяжки динамометрическим ключом. Обычно, класс прочности болта указывается на его головке.

Классы прочности для метрических болтов

Класс прочности указывается цифрами на головке.

Классы прочности для дюймовых болтов

Информация о прочности выполнена в виде насечек на головке.

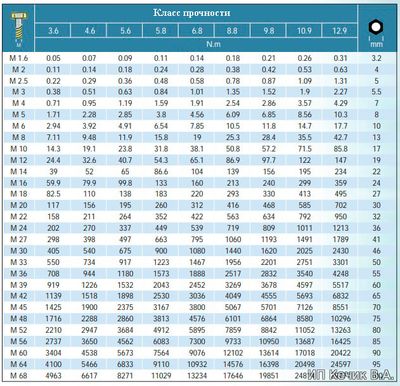

Таблица усилий затяжки метрических болтов

Усилие указано в Ньютон-метрах.

Нажмите на изображение чтобы увеличить

Таблица усилий затяжки дюймовых болтов

Моменты затяжки основных резьбовых соединений

Всем доброго времени суток, подписчики! Предлагаю коснуться в обзоре этого дня одной интересной темы. Еще в 1973 году Минавтопромом СССР согласно приказа №9 определены стандарты для выполнения затягивания резьбы для изделий из металла, Согласно этого приказа, установлены моменты затяжки резьбовых соединений, как в минимальном количестве, так и в максимальном, по ГОСТ 1759–70 в зависимости от прочности. Теперь об этом более подробно.

Особенности затягивания резьбовых соединений

Для наглядности данные для разных диаметров сведены в таблицу:

Когда соединения имеют шаг более мелкий, то перед затяжкой деталей необходимо посмотреть руководство по эксплуатации на конкретное изделие. Тоже самое касаемо наиболее ответственные или вибронагруженных узлов, либо изготовленых из сплавов цветных металлов.

Когда необходимо завинтить шпильку, тогда применяют параметры для затягивания болтов, которые имеют аналогичную резьбу.

Практические аспекты затяжки узла ГБЦ автомобиля

Данную процедуру можно осуществить с помощью динамометрического ключа. Касаемо головки блока цилиндров (по аббревиатуре ГБЦ), то это одна из составляющих силового агрегата Вашего авто. Сам процесс затягивания резьбы не сложен, понадобится только нужный набор инструментов. Необходимо осуществлять затягивание ГБЦ с определенной периодичностью автомобилям ВАЗ и Лада, которые были выпущены не позже 2011 года. Это вызвано появлением влаги, в местах соприкасания с цилиндрами. В этой ситуации происходит утечка масла.

Cовершая затяжку болтов на головке, мы следуем нехитрым рекомендациям:

Советы по затяжке болтов ГБЦ

Возможно, Вам помогут следующие рекомендации:

Это основное, что я хотел сказать по данной теме. Не забывайте подписаться на обновления и посоветовать сделать это своим друзьям. В ближайшие дни я подготовлю цикл новых публикаций. Остались вопросы — задайте их смело! С Вами был Андрей Кульпанов, и до скорой встречи!

Момент затяжки резьбового соединения

Если закрутить крепёж с меньшим усилием, чем это необходимо, то под воздействием вибраций или растягивающих нагрузок резьбовое соединение может ослабнуть, не обеспечивая необходимую силу прижатия соединяемых деталей между собой, что может привести к тяжелым последствиям. Наоборот, если приложить при затяжке болта большее усилие, чем требуется, то произойдет разрушение резьбового соединения.

Для выбора момента затяжки резьбового соединения необходимо учитывать наличие смазки или монтажной пасты в резьбовом соединении, так как в этом случае значительно снижается трение (коэффициент трения) в резьбе и необходимо уменьшать момент затяжки, что бы избежать разрушения резьбового соединения.

Резьба метрическая с крупным шагом

Уровень нагрузок соответствует 90% от минимального предела текучести

| Резьба | Осевая нагрузка, кН | Момент затяжки, Нм | |||||

|---|---|---|---|---|---|---|---|

| Класс прочности | |||||||

| М | шаг | 8.8 | 10.9 | 12.9 | 8.8 | 10.9 | 12.9 |

| M4 | 0.7 | 4.30 | 6.30 | 7.40 | 3.3 | 4.8 | 5.6 |

| M5 | 0.8 | 7.00 | 10.3 | 12.0 | 6.5 | 9.5 | 11.2 |

| M6 | 1.0 | 9.90 | 14.5 | 17.0 | 11.3 | 16.5 | 19.3 |

| M8 | 1.25 | 18.1 | 26.6 | 31.1 | 27.3 | 40.1 | 46.9 |

| M10 | 1.5 | 28.8 | 42.2 | 49.4 | 54.0 | 79.0 | 93.0 |

| M12 | 1.75 | 41.9 | 61.5 | 72.0 | 93.0 | 137.0 | 160.0 |

| M14 | 2.0 | 57.5 | 84.4 | 98.8 | 148.0 | 218.0 | 255.0 |

| M16 | 2.0 | 78.8 | 115.7 | 135.4 | 230.0 | 338.0 | 395.0 |

| M18 | 2.5 | 99.0 | 141.0 | 165.0 | 329.0 | 469.0 | 549.0 |

| M20 | 2.5 | 127.0 | 181.0 | 212.0 | 464.0 | 661.0 | 773.0 |

| M22 | 2.5 | 158.0 | 225.0 | 264.0 | 634.0 | 904.0 | 1057.0 |

| M24 | 3.0 | 183.0 | 260.0 | 305.0 | 798.0 | 1136.0 | 1329.0 |

| M27 | 3.0 | 240.0 | 342.0 | 400.0 | 1176.0 | 1674.0 | 1959.0 |

| M30 | 3.5 | 292.0 | 416.0 | 487.0 | 1597.0 | 2274.0 | 2662.0 |

| M33 | 3.5 | 363.0 | 517.0 | 605.0 | 2161.0 | 3078.0 | 3601.0 |

| M36 | 4.0 | 427.0 | 608.0 | 711.0 | 2778.0 | 3957.0 | 4631.0 |

| M39 | 4.0 | 512.0 | 729.0 | 853.0 | 3597.0 | 5123.0 | 5994.0 |

| M42 | 4.5 | 584.0 | 832.0 | 974.0 | 4413.0 | 6285.0 | 7354.0 |

| M45 | 4.5 | 684.0 | 974.0 | 1140.0 | 5512.0 | 7851.0 | 9187.0 |

| M48 | 5.0 | 770.0 | 1096.0 | 1283.0 | 6667.0 | 9495.0 | 11112.0 |

| M52 | 5.0 | 922.0 | 1314.0 | 1537.0 | 8570.0 | 12206.0 | 14284.0 |

| M56 | 5.5 | 1064.0 | 1516.0 | 1774.0 | 10678.0 | 15208.0 | 17797.0 |

| M60 | 5.5 | 1242.0 | 1770.0 | 2071.0 | 13249.0 | 18870.0 | 22082.0 |

| M64 | 6.0 | 1406.0 | 2003.0 | 2344.0 | 15955.0 | 22724.0 | 26592.0 |

| M68 | 6.0 | 1610.0 | 2293.0 | 2683.0 | 19282.0 | 27462.0 | 32137.0 |

| M72 | 6.0 | 1828.0 | 2603.0 | 3046.0 | 23043.0 | 32819.0 | 38405.0 |

| M76 | 6.0 | 2059.0 | 2933.0 | 3432.0 | 27232.0 | 38785.0 | 45387.0 |

| M80 | 6.0 | 2304.0 | 3282.0 | 3840.0 | 31930.0 | 45476.0 | 53216.0 |

| M90 | 6.0 | 2977.0 | 4240.0 | 4962.0 | 46188.0 | 65783.0 | 76980.0 |

| M100 | 6.0 | 3736.0 | 5322.0 | 6227.0 | 64297.0 | 91574.0 | 107161.0 |

Резьба метрическая с мелким шагом

Уровень нагрузок соответствует 90% от минимального предела текучести

| Резьба | Осевая нагрузка, кН | Момент затяжки, Нм | |||||

|---|---|---|---|---|---|---|---|

| Класс прочности | |||||||

| М | шаг | 8.8 | 10.9 | 12.9 | 8.8 | 10.9 | 12.9 |

| M8 | 1.0 | 19.7 | 28.9 | 33.9 | 29.2 | 42.8 | 50.1 |

| M10 | 1.25 | 30.8 | 45.2 | 52.9 | 57.0 | 83.0 | 98.0 |

| M12 | 1.25 | 46.8 | 68.7 | 80.4 | 101.0 | 149.0 | 174.0 |

| M12 | 1.5 | 44.3 | 65.1 | 76.2 | 97.0 | 143.0 | 167.0 |

| M14 | 1.5 | 63.2 | 92.9 | 109.0 | 159.0 | 234.0 | 274.0 |

| M16 | 1.5 | 85.5 | 126.0 | 147.0 | 244.0 | 359.0 | 420.0 |

| M18 | 1.5 | 115.0 | 163.0 | 191.0 | 368.0 | 523.0 | 613.0 |

| M20 | 1.5 | 144.0 | 206.0 | 241.0 | 511.0 | 728.0 | 852.0 |

| M22 | 1.5 | 178.0 | 253.0 | 296.0 | 692.0 | 985.0 | 1153.0 |

| M24 | 2.0 | 204.0 | 290.0 | 339.0 | 865.0 | 1232.0 | 1442.0 |

| M27 | 2.0 | 264.0 | 375.0 | 439.0 | 1262.0 | 1797.0 | 2103.0 |

| M30 | 2.0 | 331.0 | 472.0 | 552.0 | 1756.0 | 2502.0 | 2927.0 |

| M33 | 2.0 | 407.0 | 580.0 | 678.0 | 2352.0 | 3350.0 | 3921.0 |

| M36 | 2.0 | 490.0 | 698.0 | 817.0 | 3082.0 | 4390.0 | 5137.0 |

| M39 | 2.0 | 581.0 | 828.0 | 969.0 | 3953.0 | 5631.0 | 6589.0 |

Болты с шестигранной головкой и фланцем с насечками арт. 88913

Класс прочности 100/10