Можно ли варить машину оцинкованным металлом

Сварка кузова оцинковкой: как варить, виды сварки

Варить авто подобным способом предпочитают многие владельцы техники, ведь шов по оцинковке получается более ровный, равномерный и однородный, качество находится на высоком уровне.

Такой распространенный процесс, как сварка кузова оцинковкой, является достаточно ответственным, он характеризуется низкими рабочими температурами в момент расплавления специальных присадочных материалов.

С ремонтом авто справятся даже новички, которые тщательно ознакомились с алгоритмом действий, но любые пренебрежительные отношения к технологии приведут к выгоранию защитного слоя металла, а соединение впоследствии даст трещину или порыв.

Что нужно знать про цинковый слой и его толщину

Из-за легкоплавкости защитного слоя сварку кузова автомобиля эксперты считают непростой задачей. Добиться качественного соединения поможет присадочный материал с медно-кремниевой или алюминиево-бронзовой составляющей для работ.

Столкнувшись с незначительными проколами, перед произведением сварки кузова оцинковкой диаметр отверстия рассверливается до размера в 18-20 мм. А внутреннюю поверхность делают максимально гладкой, недопустимы следы резьбы, коррозии или другие загрязнения.

Как варить оцинкованный кузов

Среди важных нюансов при ремонте автомобиля стоит выделить определение технологии покрытия изделия, защитный слой может быть разной толщины. Если варить сталь в листах, покрытую оцинкованной пленкой, нагревание происходит резкое, вплоть до температуры 1 тыс. градусов, что может привести к таким эксцессам:

Взявшись самостоятельно варить деталь машины, нужно помнить, что процесс предполагает повышенную токсичность, которая может навредить здоровью человека.

Цинкование кузова авто

Без мощной и продуктивной вентиляции работу начинать не следует, причем воздух должен вытягиваться не только в месте произведения манипуляций, но и по всему помещению.

Виды сварки оцинкованной стали

Перед началом сварки кузова оцинковкой удаляется верхнее покрытие, этот слой легче всего снимается механическим методом воздействия на металл. Вооружившись любыми жесткими абразивами, получится добиться хороших результатов и переходить к выбору способа произведения процесса, среди них пользуются популярностью:

Если работа с авто предполагает применение электродов, то обычные образцы продукции не подойдут, необходимо закупить экземпляры с рутиловым покрытием, а для низкоуглеродистого сплава — АНО-4, МР-3 или ОЗС-4.

Сварка полуавтоматом

Варить авто подобным способом предпочитают многие владельцы техники, ведь шов по оцинковке получается более ровный, равномерный и однородный, качество находится на высоком уровне.

Сварка кузова имеет несколько особенностей, причем вероятность возникновения сквозных прожогов сводится к минимуму. Произвести манипуляции получится при наличии напряжения менее 220В, в этом помогает специализированная проволока и присадки для соединения оцинкованных деталей в среде без защитной газовой атмосферы.

Сварка инвертором

При выборе этого метода варить оцинковку потребуется с применением тока обратной полярности, дуга горит стабильно, а электрод разогревается до нужной температуры буквально за несколько секунд.

Какой сваркой варить кузов авто

При произведении процесса с помощью проволоки перемещение должно быть максимально плавным, без рывков, в противном случае оцинкованная поверхность будет повреждена. Используя электроды, нужно помнить, чтобы минимизировать вероятность прожига детали машины, потребуется правильно подобрать наклон составляющей инструмента.

Точечная сварка

Для реализации задуманного важно правильно подобрать присадки для цинка, практика показывает, что хороших результатов получалось достигать с элементами, содержащими медь в сочетании с кремнием, а также алюминием или марганцем. Вещества маркируются так: CuSi3, CuAl8, CuSi2Mn.

Только от соотношения компонентов будет зависеть конечная прочность металлических соединений. Трехкомпонентные образцы продукции помогают сделать автомобильный шов повышенной прочности, что делает эти присадки максимально подходящими для точечного ремонта деталей автомобиля.

Как работать с оцинковкой?

Имею следующее: купил ремкомплект арки и порога из оцинкованого металла, переварил, зачистил швы, промазал герметиком. Теперь нужно подготовить к покраске. Объясните как работать с оцинковкой, какими материалами можно пользоваться и последовательность

Метки: ford mondeo, ремонт арок

Комментарии 56

Герметик тут лишний. Убрать корщеткой до чистого металла. Затем:

Шаг 1. Аккуратно обработать швы до плоского состояния. В идеале постучать швы округлым бойком до формирования небольшой канавки, но после сварки в нахлест такой способ не даст нормальной деформации металла, и шов может потрескаться.

Шаг 2. Всю поверхность где цинк был снят перед сваркой или сгорел при сварке несколько раз обработать составом типа Цинкарь до появления чётко выраженного цинкового слоя. Чем больше раз обработано, тем толще слой цинка. До горячего грунтования далеко, но всё же лучше чем ничего.

Шаг 3. Перекрыть изолирующим эпоксидным или акриловым грунтом с допуском нанесения на цинк.

Шаг 4. Шпаклевание.

Шаг 5. Грунт акриловый.

Шаг 6. Окраска базовой краской

Шаг 7. Лак.

Шаг 8. Полировка.

Шаг 9. ОБЯЗАТЕЛЬНО! Антикоррозийная обработка внутренней поверхности замененных элементов и швов. Предпочтительно хорошие составы: Dinitrol, Tectil, Body. В два этапа:

Этап 1. Проникающими составом ML в 2-3 слоя.

Этап 2. Основным средством в 2-3 слоя.

При следующих ремонтах рекомендую использовать

z-образный кромкогиб или варить в стык с закладной полосой. Там куда не подлезть кромкогибом, варить в стык с закладной полосой/пластиной.

А кислотный грунт можно использовать, или эпоксидный только?

Применять кислотный грунт имеет смысл на больших поверхностях чистой стали или стали с мелкими вкраплениями ржавчины. На цинковое покрытие его наносить нет смысла, только толщина цинкового слоя уменьшится. Собственно, Шаг 2 заменяет собой применение кислотного грунта. На этом шаге рекомендую «отбить» границу обрабатываемой Цинкарем поверхности изолентой, и прикрыть оцинкованную поверхность пленкой, чтобы кислота не портила слой цинка. По завершении работ (полного высыхания поверхности)тщательно протереть уайтспиритом, для удаления остатков Цинкаря (водой не смывать! часть слоя — это фосфатная плёнка, которая слоистая по структуре и может накапливать и удерживать влагу. уайтспирит связывает и вытесняет влагу) и липкого слоя изоленты. Дополнительно можно просушить промышленным феном при температуре около 40-50С.

Эпоксидный изолирующий грунт защищает достаточно хорошо, особенно когда под ним оцинковка.

Делаете для себя, поэтому не торопитесь. Лучше медленнее, но надежнее.

А закладную полосу ставить — это же нахлест получается?

После Цинкаря протирал и растворителем 646, и уайт спиритом, и спиртом, потом если содовым раствором пройти, всё равно будет видна его реакция, значит кислота остаётся после растворителей.

При закладной полосе кромки деталей идут в стык, а полоса идёт усилением.

Цинкарь (именно «Цинкарь» zincar-agat.ru/about.php) нужно хорошо просушивать, Вы не дождались полного высыхания, либо применяли иное средство.

А кислотный грунт можно использовать, или эпоксидный только?

Дополнительные ссылки (личный опыт, если поискать, то тут такого много):

www.drive2.ru/b/505160997728682085/ (Про Цинкарь)

www.drive2.ru/c/486565507323920899/ (Про монтаж деталей в нахлёст. В данном случае рем. детали изготовлены под такой монтаж. Обратите внимание на усиление нахлесточного соединения точечной сваркой по нахлесту.)

А кислотный грунт можно использовать, или эпоксидный только?

ВНИМАНИЕ! «Цинкарь» — это торговая марка антикоррозионного средства, производимого компанией «Агат-Авто».(zincar-agat.ru/about.php)

Данное средство не требует промывки водой.

Однако, сейчас под термином «цинкарь» многие понимают любое антикоррозионное средство на основе ортофосфорной кислоты с добавлением цинка, и иными правилами использования!

Поэтому:

1) многие продавцы могут продать иное средство с иными правилами применения;

2) множество людей, использующих иные средства, могут говорить/писать о том, что промывать водой/щелочью надо, и т.п.

Герметик тут лишний. Убрать корщеткой до чистого металла. Затем:

Шаг 1. Аккуратно обработать швы до плоского состояния. В идеале постучать швы округлым бойком до формирования небольшой канавки, но после сварки в нахлест такой способ не даст нормальной деформации металла, и шов может потрескаться.

Шаг 2. Всю поверхность где цинк был снят перед сваркой или сгорел при сварке несколько раз обработать составом типа Цинкарь до появления чётко выраженного цинкового слоя. Чем больше раз обработано, тем толще слой цинка. До горячего грунтования далеко, но всё же лучше чем ничего.

Шаг 3. Перекрыть изолирующим эпоксидным или акриловым грунтом с допуском нанесения на цинк.

Шаг 4. Шпаклевание.

Шаг 5. Грунт акриловый.

Шаг 6. Окраска базовой краской

Шаг 7. Лак.

Шаг 8. Полировка.

Шаг 9. ОБЯЗАТЕЛЬНО! Антикоррозийная обработка внутренней поверхности замененных элементов и швов. Предпочтительно хорошие составы: Dinitrol, Tectil, Body. В два этапа:

Этап 1. Проникающими составом ML в 2-3 слоя.

Этап 2. Основным средством в 2-3 слоя.

При следующих ремонтах рекомендую использовать

z-образный кромкогиб или варить в стык с закладной полосой. Там куда не подлезть кромкогибом, варить в стык с закладной полосой/пластиной.

Скажите, а эта самая закладная пластина потом не станет очагом коррозии? Ведь весь смысл варить встык а не в нахлест в этом же!

Закладная пластина применяется для усиления шва при сварке в стык тонкого металла (менее 2-3 мм). Это рекомендуемая официальными руководствами по ремонту кузовов, практически всех автопроизводителей. Для предотвращения коррозии применятся последующий антикор проникающими препаратами. Собственно, как и любого стыка с отбортовкой, например канта внешнего порога и несущего порога.

о какой оцинковке вы там речь ведете после переварки?) а в остальном.кислотный герметик+акриловый грунт. парочка как раз создана для оцинковки и прочего цветмета

Сварочный шов нужно проклеивать эпоксидной смолой по нарезаным полоскам ткани стекловолокна. Шпакля усадку не даст и не треснет спустя некоторое время.

Интересно, первый раз слышу. А если шов стык в стык?

Без разницы. Сварочный шов лучше проклеить стекловолокном с эпоксидкой.

ну я к тому, что при сварке стык в стык получается ровная поверхность. а клей создаст выпуклость

Главное, чтобы хозяину нравилось. Он же не спрашивает, как варить, он спрашивает как облить.

Борьба с ржавчиной. Моё мнение. Часть 3. Нюансы сварки.

Всем доброго времени суток!

А мы продолжаем бороться со ржавчиной. Мы долго выгрызали её наждачкой и ёршиками в первой части, травили преобразователем во второй и в итоге получили дырку.

Не аккуратное отверстие в нужном месте а именно дырку там где её быть не должно((

Выход один — сварка.

Я уже писал раньше про то что если металл поело более чем на половину толщины то спасти его уже не получится. Но вера умирает последней)))

Поэтому придётся варить. Варианты нетрадиционного применения жести от холодильника с заклёпками, тряпок, газет со смолой и т.п. я не хочу и не буду рассматривать и тем более применять!

Не знаю как вы, а я варить не особо умею, и сварочника у меня своего нету.

Собственно это кузовщик из того самого дружественного сервиса где я раньше работал.

Вот кстати пример его работы:

www.drive2.ru/l/1413963/

www.drive2.ru/l/1664785/

Собственно и вам советую поступить так.

Заранее договориться, заехать на осмотр, обсудить нюансы.

Кстати, можно попробовать договориться о том что вы сами всё подготовите, срежете гниль, зачистите, сделаете заготовки латок. А сварной просто обварит их с лёгкой подгонкой по месту.

Заодно присмотритесь чем он работает, как у него получается)))

Если вы не увидите у него полуавтомата, а вместо него будет автоген или он вообще варит электродами то БЕГИТЕ ОТТУДА! Он сделает только хуже!

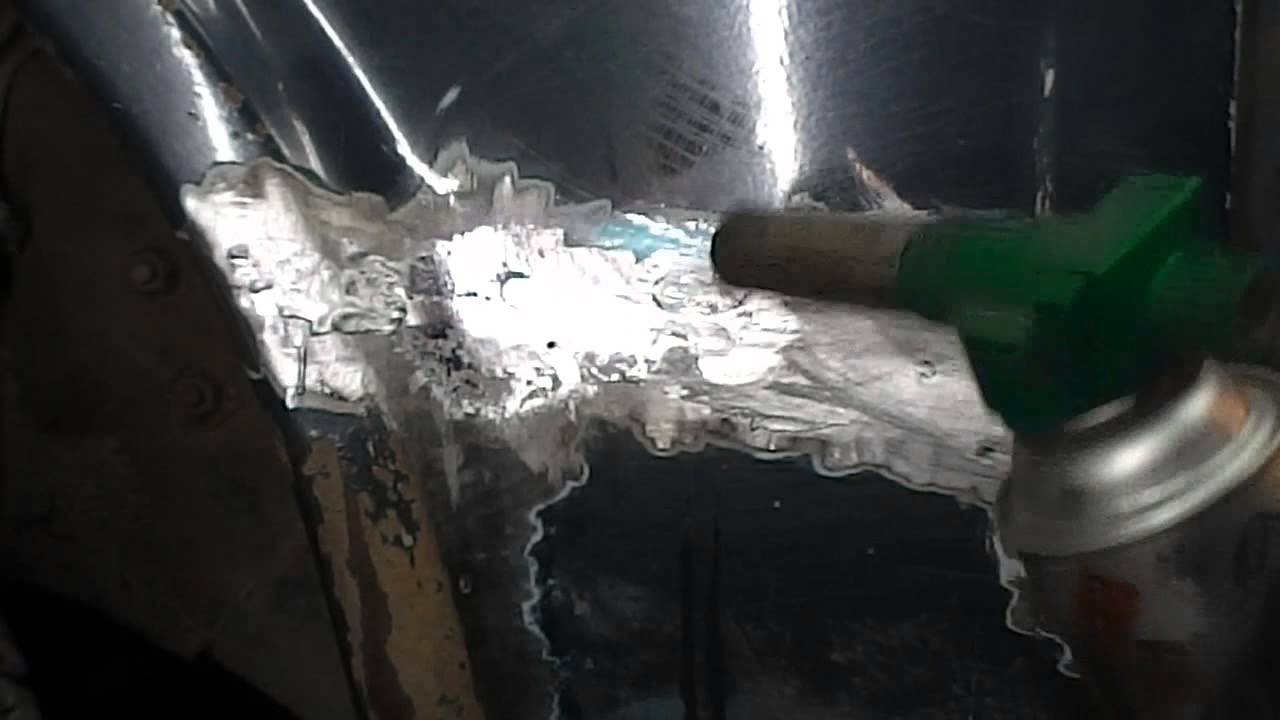

Но даже если у него есть полуавтомат, но руки растут ниже талии и он варит вот так

В общем… сами знаете что делать)))

Большинство кузовщиков предлагают переварить не весь порог, а только нижнюю часть.

Как например тут

Не советую соглашаться, фигня получится!

Подготовка довольно важный момент! Требует немало времени, но от неё будет зависеть конечный результат.

Вырезать ржавчину лучше с запасом. Оставлять только живой металл!

А менялся вот такой кусок

Для латок по цене стакана семечек можно найти битый капот, дверь, крышу.

ИМХО железо с немцев первой половины 90-х годов идеальный вариант!

Где найти? На разборке или у тех кто продаёт свою битую машину.

По сварке не важно днище это, порог или крыло. есть 3 основных нюанса:

1) Варить только встык! Если латка приварена внахлёст то образуется полость обработать которую скорее всего не получится. Из-за этого она быстро сгниёт!

2) Шов должен быть сплошным! Если просто прихватить а потом обмазать антикором то толку от такого ремонта будет мало! Варить естественно не за один подход, давая остыть поверхности, иначе поведёт, поверхность станет волнистой!

Вот пример толкового шва

Хоть керосином проливай!

3) Сварные швы должны быть очень хорошо вычищены и правильно обработаны с ОБЕИХ сторон. Вот тут можно посмотреть что довольно скоро происходит если не обработать изнутри Сгниёт очень быстро!

Отдельная песня по порогам.

Большинство кузовщиков предлагают переварить не весь порог, а только нижнюю часть.

Как например тут

Многие вообще так латают

А многие лепят с кусков

Лично я не вижу смысла менять порог кусками. Только целиком!

Многие недоумевали почему вот тут я менял у себя порог целиком, хотя можно было обойтись двумя латками 50*200мм! Ответ простой! Пороги гниют в местах повреждения, в 99% случаев это в месте установки домкрата. Снаружи мы видим прогнившую дырочку, но когда демонтируем старый порог то увидим что усилитель порога в этом месте также ржавый или гнилой. Если забить на это дело то за года 2 он сгниёт полностью и при очередной попытке поддомкратить машину домкрат провалится внутрь. Причём произойдёт это в самый неподходящий момент, неожиданно и скорее всего будет сопутствующее попадание на бабло или здоровье… Нафиг! Нафиг!

Резать внешний короб порога и через эти технологические окна ремонтировать порог — не мой вариант! Придётся потом шпатлевать. А шпатлю на порогах и бамперах я не преемлю! Ибо сколется она довольно быстро!

Поэтому ИМХО лучше поменять внешнюю часть порога, или накладку целиком.

Да, я знаю что продаваемые на рынках накладки гораздо хуже заводских, они тоньше. Но они не являются усилителем и силовой нагрузки на них нет.

Лучше целая, грамотно приваренная и заантикоренная «Дания» чем родное гнильё под слоем шпатли, да ещё и с сопутствующими косяками!

Почему Дания? А потому что единственное нормальное ремонтное железо на нашем рынке это KLOKKERHOLM. А в ковычках потому как слабо я верю в то что это Дания)))

Можно конечно заказать порог на заводе, из металла любой толщины, но это будет прямой короб, без торцов и выштамповок под стойки и т.п. А на большинстве машин пороги очень непростой формы! Делать их самому это кроилово…

Вот кстати как выглядят эти ремонтные пороги:

Думаю суть понятна.

Преимущество у него в том что оно позволяет срезать точку не просверлив при этом лишнего!

Я не раз демонтировал пороги с разных авто, сам, или видел как это делали другие. У всех подгулявший усилитель который требует ремонта.

Так было и в моём случае.

Согласитесь так лучше?

Швы необходимо зачищать даже там где этого и видно то не будет!

Для усилителей и поддомкратников естественно берётся более толстый металл!

Пока порог снят нужно вычистить и прокрасить всё внутри. Только не перестараться, иначе потом будет плохо варить, да и загореться эта гадость может!

Сам же ремонтный порог также нужны вычистить от транспортировочного грунта и прокрасить изнутри.

ДА! Почти все ремонтное железо идёт в чёрном грунте. Грунт этот транспортировочный, красить по нём нельзя! Его надо полностью вычистить и перекрасить нормальным.

Зачастую под этим чёрным грунтом даже ржавчина встречается!

Бывают ещё и оцинкованные, но мой кузовщик о них очень плохо отзывается. И варятся они плохо, и кривые до безобразия. Хотя производитель у них один.

Не зря говорят век живи — век учись.

Недавно я узнал об одной классной штуке.

Называется сварочный грунт.

Аннотация к нему:

Представляет собой насыщенное цинком сварочное покрытие для точечной и дуговой сварки. Позволяет восстановить заводскую защиту металлических деталей автомобиля и существенно сокращает риск возникновения коррозии в местах сварки. Детали могут быть сварены в течение 20 мин после нанесения.

• Прост в использовании.

• Подходит для любых сварочных кузовных работ.

• Наносится быстро, легко и без потеков.

• Превосходно распыляется и не течет.

• Обеспечивает минимальное разбрызгивание металла при сварке.

Если кратко то суть его в том что он не выгорает при сварке и защищает свариваемые детали.

Наносится он на место шва

Выпускает его несколько фирм. Однако из общедоступных заслуживают уважения всего две:

1) U-pol weld #2 и

2) 3M™ Weld Thru II (50410)

Стоят они недёшево, порядка 20-30 баксов, но они того стоят!

Когда я делал свою машину то не знал про него, жалею об этом)))

Зато я нашёл ему другое применение. Он термостойкий! Я грунтую им суппорта перед покраской термостойкой краской))

После переварки порогов я обрабатываю их изнутри. для того что бы это можно сделать максимально качественно я сверлю отверстия

Отверстия напротив отверстий в усилителе, это позволяет хорошенько обработать порог изнутри!

Какую сталь использовать в ремонте кузова авто

Вдохновлён сталью, бетоном и золотым сечением.

я применяю листовую холоднокатаную сталь толщиной 1мм. горячекатаная не пойдёт

на советских авто использовали марки 08Ю(и какие то ещё буковки). Нужна с низким содержанием углерода дабы была мягкой

я применяю листовую холоднокатаную сталь толщиной 1мм

shhuk, вы где на кузове такие толщины нашли?или по принципу-*шоб крепче*?

вы где на кузове такие толщины нашли?или по принципу-*шоб крепче*?

Пришла пора поварить своего ИЖачка.Сгнили арки над задним колесом в будке.Кузовщина на это место безумно дорогая,пришлось взять половину семерочного крыла и из нее вырезать и формировать ремонтные вставки.

Ника, пусть купит полуавтомат в среде CO2. это значительно облегчит весь процес.

и каким *принципам сварки?* там принцип один ржавое вырезал-новое поставил.

Как владельцу аналогичного ИЖа хотелось бы узнать по подробнее что да как! проблема таже но с кузовщиной не сталкивался.»Фантазирую пока»

Что нужно новичку, чтобы начать сварочные работы по кузову

ВНИМАНИЕ! В настоящей заметке изложен один из множества вариантов, доступных новичкам, по началу сварочных работ по кузову автомобиля. Данный вариант основан на опыте автора и призван продемонстрировать решение двух основных задач, встающих перед новичком:

1) какое оборудования и оснащение приобрести, чтобы выполнить работы и не слишком потратиться.

2) как выполнять сварочные работы.

ОСОБОЕ ВНИМАНИЕ! В данной заметке описывается то, чем пользуется сам автор (т.е. я лично). Все кто попытается обвинять меня в рекламе — идите … мимо!

Часть 1. Оборудование и оснащение.

Минимальный набор оборудования составит:

1) Болгарка с диаметром круга 115 мм и мощностью 300 — 450 Watt. Крупнее брать не стоит, т.к. не удобно будет делать резы на локальных участках кузова. Круги к ней толщиной от 1 (для большинства панелей) и 2 мм (для лонжеронов). Круглая кор-щётка. Диск зачистной (образивный) толщиной 5-6 мм (для стачивания излишков сварки.

2) Насадка на болгарку типа ленточный гриндер (напильник) для зачистки/шлифовки в узких местах

, и ленты к нему.

3) Сварочный аппарат Aurora Overman 160 или 180 и бобина самозащитной порошковой проволоки E71T-GS.

И сверла для точечной сварки. Как изготорвить такие самому из свёрел по металлу, можно почитать ЗДЕСЬ

5) Ручной инструмент: молоток слесарный, зубило, набор свёрел по металлу, ручная кор-щётка с металлической щетиной.

6) Набор рихтовочных инструментов для грубых работ

8) Респиратор с фильтрующими элементами

9) Сварочные зажимы (клещи)

Вопросы на ответы по списку выше.

Вопрос: Почему сварочный аппарат Aurora Overman 160 или 180?

Ответ: Это один из немногих аппаратов профессионального качества и назначения, доступный по бюджетным ценам, т.е. до 30 000 руб. Аппарат прост в устройстве, надежен, не требователен к опыту сварщика. Позволяет подстраиваться под разные задачи.

Вопрос: Почему самозащитная порошковая проволока E71T-GS?

Ответ: Самозащитная порошковая проволока — по сути очень похожа на плавящийся покрытый электрод, только состав, генерирующий защитный газ вокруг дуги, помещён внутрь проволоки. Такой проволокой можно осуществлять сварку в тех же условиях, что и плавящимся покрытым электродом, т.е. даже под открытым небом и при несильном ветре. Баллон с газом, газовый редуктор с манометром и расходомером, подогреватель CO2 не нужны. На этом экономится около 15 000 руб. Но такая проволока дымит, а место сварки покрывается шлаком, который нужно очищать.

3) ВАЖНО!

а) Сварку нужно вести на прямой полярности, т.е. на горелку должен быть подключен «-«. Такой режим дает максимальное тепловложение в материал кузовных панелей, что позволяет производить сварку на более низких токах и в более щадящем (по зоне отжига металла) режиме.

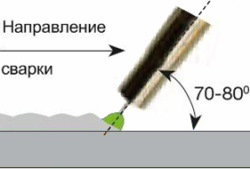

б) Сварку необходимо выполнять углом назад, оттесняя шлак в хвостовую часть ванны. Иначе шлак будет попадать в сварную ванну, и шов получится пористый!

Универсальная самозащитная проволока для кузовных работ — E71T-GS толщиной 0,8 мм. Такая проволока предназначена для сварки низкоуглеродистых и низколегированных сталей, а это означает, что прочность материала шва выше чем у стали кузовных панелей, и близка к прочности стали лонжеронов и иных элементов кузова из низколегированных сталей.

Пример:

ESAB CORESHIELD 15

Не стоит экономить на качестве проволоки! Одна бобина в 5 кг. позволит Вам не только освоить сварочный процесс, но провести работы по ремонту около 50% кузова автомобиля класса С, включая кузов универсал. Плюсом будет исключение влияния качества проволоки на процесс сварки, что даст более быстрое освоение процесса.

Часть 2. Обучение работы со сварочным полуавтоматом Aurora Overman 160 или 180

В самом начале смотрим следующие видеоролики (и не слушаем советчиков, говорящих, что средняя крутилка на Overman регулирует силу тока!):

Для тренировки найдите куски металла толщиной 0,8 — 1 мм и пробуйте сваривать в стык, сквозь просеченное отверстие, в нахлест, экспериментируя (в небольших пределах) с настройками.

Перед сваркой металл должен быть очищен до блеска от лакокрасочных и цинковых покрытий, смазок, грязи и ржавчины. Используйте круглую кор-щетку для болгарки. Небольшие остатки вкраплений ржавчины или цинкового покрытия проволока E71T-GS переносит спокойно.

Варить тонкий металл лучше точками с шагом 2,5 см, интервалом охлаждения металла в несколько минут перед следующим проходом. При каждом новом проходе точки ставятся по центру между ранее нанесенными точками.

После каждого прохода зачищайте точки и промежутки между ними корщёткой до блеска!

Какой должен быть результат?

1. Звук сварки должен быть слышен как ровномерное шипение/жужжание.

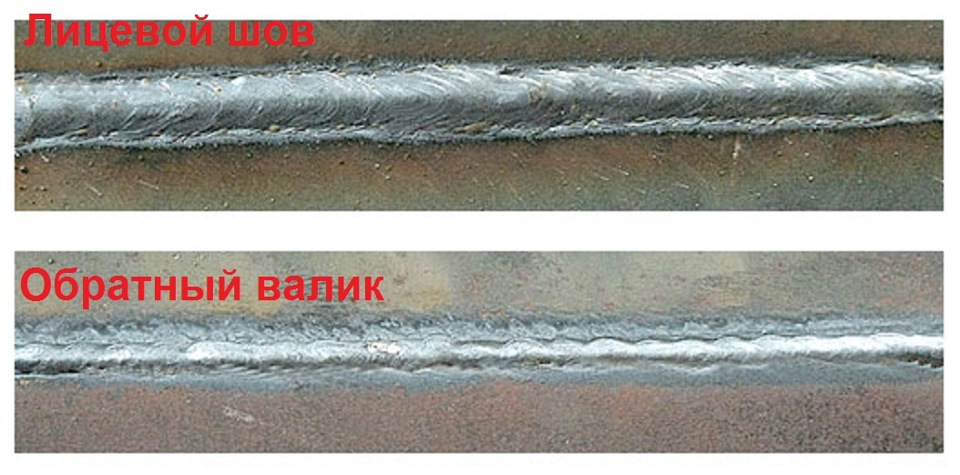

2. Сварочный шов должен быть округлым и слегка выпуклым, не более 3 — 5 мм в ширину, покрыт ровномерным тонким слоем шлака\нагара, не должен иметь пор/кратеров/дыр.

3. При сварке в стык, валик шва должен быть с обеих сторон (с обратной стороны тоньше и менее выпуклый).

4. При сварке встык и через просеченное отверстие с обратной стороны должно быть отчетливо видно проплавление металла (тонкая линия обратного шва, или бугорок для точечной сварки).

5. Сваренные детали не должны легко разделяться при сгибе по шву или разведении деталей в стороны после точечной сварки или внахлёст. Разрыв металла должен происходить по краю шва (точки), но не по самому шву.

Удачи, и не бойтесь начинать! Но и кидаться сразу, без тренировки, на автомобиль с инструментом не стоит 🙂