Назовите основные параметры грузоподъемной машины

Грузоподъемные машины и механизмы

На производстве, в строительстве, на складах грузоподъемные машины и механизмы широко применяют для перемещения материалов, тяжёлых или объёмных конструкций, при обслуживании технологических агрегатов, его монтаже или ремонте. С их помощью перемещение по территории занимает минимум времени.

Для выполнения таких операций достаточно одного оператора. Производители предлагают широкий выбор техники с разным функционалом, набором подвесного оборудования, большим диапазоном характеристик. За счёт этого грузоподъемные механизмы используют в самых разных направлениях деятельности, учитывая при выборе особенности поставленных задач.

Сфера применения грузоподъемных машин и механизмов

Основной задачей, которую выполняют грузоподъемные механизмы, становится перемещение, подъём или опускание насыпных, штучных, пеллетированных материалов. Они широко применяются в машиностроении, сельском хозяйстве, в производственных цехах на строительных площадках. К отдельной категории принято относить приспособления, предназначенные для транспортировки людей (эскалаторы, подъёмники).

В зависимости от сферы использования разработана техника, отличающаяся по набору доступных функций, конструкции. К примеру, на СТО нужно поднимать автомобили на сравнительно небольшую высоту. При этом вес груза будет внушительным. С учётом этих особенностей эксплуатации разработаны домкраты. В зависимости от характера применения и характеристик поднимаемых конструкций мощность механизмов может существенно отличаться. Если есть необходимость в перемещении по свободной траектории, задействуются самоходные краны, оснащённые лебёдкой.

Учитывая тонкости использования, на предприятиях устанавливают грузоподъемную технику разной конструкции (существует более 20 типов агрегатов этого типа). Для работы с сыпучими материалами устанавливают машины циклического действия. Возможно движение по любой траектории, что позволяет учитывать особенности конкретного помещения. Вспомогательные функции при этом выполняют манипуляторы.

Основные характеристики оборудования

Выбор установки требует учёта особенностей её будущего применения, типа материалов и конструкций, с которыми она будет работать. К ключевым характеристикам грузоподъёмных машин относят следующие параметры.

Также принимают во внимание возможные ветровые нагрузки, если предполагается использование техники вне помещений. Этот параметр важен для того, чтобы исключить вероятность опрокидывания агрегата.

Виды грузоподъёмных машин

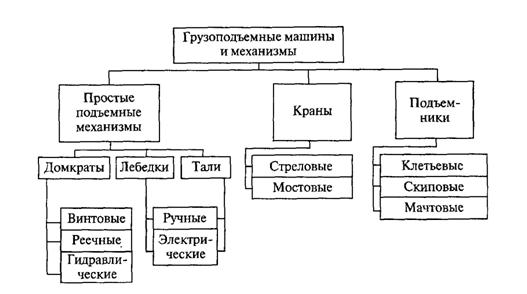

Все виды грузоподъемных машин и механизмов классифицируют по нескольким признакам:

Кроме того, выпускаются агрегаты, отличающиеся по принципу работы: ручные и электрические устройства, агрегаты с пневмоприводом.

Домкраты

Одно из основных преимуществ применения домкрата в качестве грузоподъёмного приспособления – точность позиционирования поднимаемых конструкций независимо от их геометрии, габаритов и веса. Выпускаются механические, гидравлические, электрические, пневматические модели с широким диапазоном характеристик.

При их выборе за основу принимается грузоподъёмность (для винтовых домкратов её максимум составляет 1 т, для гидравлических – 100 т) и высота подъёма (ход штока). Также предлагаются специализированные модели. Чаще всего они используются на СТО для опрокидывания машин на один бок, подставки, применяемые во время ремонта для страховки других удерживающих приспособлений.

Лебедочные грузоподъемные механизмы

К грузоподъемным машинам относят лебёдочные механизмы. Они применяются в строительстве, сервисном обслуживании, на производстве для перемещения конструкций в горизонтальном или вертикальном направлении. Выпускаются модели, оснащённые приводом разного типа:

Основные критерии при выборе – тяговое усилие, канатоёмкость барабана, скорость движения троса, возможности регулировки рабочих параметров, вес изделия, грузоподъёмность.

Предлагается большой выбор модификаций талей с широким диапазоном характеристик. Это позволяет подобрать технику, учитывая особенности будущей эксплуатации. Отличительные особенности этого вида агрегатов – высокая надёжность, сравнительно высокие показатели скорости и высоты перемещения, грузоподъёмности. Тали часто применяют как вспомогательное устройство в комплексе с крановой техникой любого типа.

Для обеспечения высокой производительности, если важна скорость выполнения операций, речь идёт о конструкциях с большим весом выбирают электрические модели. При возможных перебоях в электроснабжении, на площадках с невысокой интенсивностью работы преобладают ручные тали. Также стоит учитывать при покупке необходимость перемещения механизма: есть стационарные и передвижные агрегаты.

Тельферы

Эффективной заменой крановой технике при погрузочно-разгрузочных работах становятся тельферы. Выпускаются следующие типы таких устройств: цепные и канатные. Грузоподъёмность агрегатов составляет до 25 т при высоте подъёма до 70 м. Управление может быть ручным или дистанционным (с помощью пульта ДУ).

Комплектация кареткой повышает функциональность модели за счёт возможности перемещения тельфера по территории цеха или строительной площадки. При необходимости обеспечения повышенной скорости движения каната или цепи технику оснащают частотным преобразователем.

Блоки и полиспасты

Блоки широко применяются в качестве самостоятельного или вспомогательного агрегата для подъёма конструкций. Они выпускаются в одно- и многороликовом исполнении. По назначению блоки делят на отводные и грузовые. Первые применяют для изменения направления движения троса, вторые – для перемещения по прямой.

Полиспасты – составная часть подъёмных агрегатов, которая представляет собой систему соединённых канатами блоков. Разделяют скоростные и силовые устройства (выбор зависит от поставленных задач). В рамках одной грузоподъёмной установки может использовать одновременно несколько полиспастов. Такое решение более эффективно и позволяет снизить нагрузку на каждый из них за счёт равномерного распределения усилий.

Правила работы с грузоподъемными машинами и механизмами

К работе по подъему грузов допускаются агрегаты, у которых есть зарегистрированный допуск к эксплуатации. Документ оформляется на основании комплекса проведенных испытаний. Оператор должен иметь соответствующую техническую подготовку, пройти инструктаж. Особое внимание уделяется грамотной фиксации подвешенной конструкции, подъёмного навесного механизма.

При отсутствии постоянного крепления контроль положения во время перемещения выполняется напрямую стропальщиком, оператором, грузчиком. Для слаженной работы каждого из специалистов в условиях действующей стройки или производства часто используются заранее оговоренные сигнальные жесты.

В отдельных случаях возникает необходимость в дополнительной защите подвешенного товара от возможных повреждений, механических воздействий (особенно часто такие ситуации происходят при работе с веществами, которые представляют повышенную химическую, врыво-, пожароопасность). При автоматизации техники алгоритм движения зависит от параметров и свойств материала, особенностей технологического процесса.

Техника безопасности

Стандартные требования безопасности в работе с грузоподъёмными механизмами вне зависимости от их конструктивных особенностей и сферы использования – допуск лиц старше 18 лет в спецодежде, средствах индивидуальной защиты после прохождения обучения, инструктажа, сдачи экзаменов на наличие необходимых для выполнения поставленных задач навыков. Также необходимо выполнить следующие действия:

После окончания выполнения запланированных работ крюк поднимают, выключают рубильник. Грузозахваты убирают в место, предназначенное для хранения. При выявлении любых неисправностей, о них сообщают сменщику или мастеру цеха.

Ремонт и обслуживание

Выполнение ремонта и техобслуживания грузоподъёмных агрегатов жёстко регламентировано ПБ 10-382-00 в соответствии с проектной документацией и техническими условиями, которые предоставляются заводом-изготовителем. Особое внимание уделяется используемым материалам. Их качество должно быть подтверждено сертификатом, выводом отдела входного контроля после проведения испытаний.

Лаборатория обязательно должна быть аккредитована.

Сварка металлоконструкций выполняется согласно госстандарту. К работе допускаются специалисты, которые подтвердили соответствующую квалификацию. При выборе сварочных материалов необходимо учитывать, что они должны соответствовать по их механическим свойствам (прочности, вязкости, угол загиба, относительное удлинение) основным элементам. Если требуется соединение двух разных материалов, за основу берут параметры с большим пределом прочности.

При сварке деталей грузоподъемных машин исключают воздействие сторонних неблагоприятных факторов. Если требуется выполнение работ на открытых площадках, потребуется выдерживание требований специальной технологии. Контроль качества полученных соединений заключается в проведении измерений, механических испытаний. Не допускаются свищи, смещения кромок, непроваренные участки, трещины, другие дефекты. Задействуют метод неразрушающего контроля.

Разрешение на введение в эксплуатацию после ремонта, реконструкции или техобслуживания агрегата выдаёт инспектор госгортехнадзора, исходя из полученных результатов испытаний. В паспорте фиксируют соответствующую информацию.

Периодическое освидетельствование выполняется частично с периодичностью до 1 года, в полном объёме – до 3 лет. Если агрегат используется редко, указанный срок может быть увеличен до 5 лет. Внеочередное освидетельствование может потребоваться после реконструкции, капремонта, замены несущих конструкций, замены стрелы. При этом проводится осмотр всех механизмов и узлов, их статические и динамические испытания.

Грузоподъемные механизмы и машины

Заявки на приобретение грузоподъемных машин и механизмов отправляйте на SALES@OBORUDKA.RU

Грузоподъемные механизмы и машины

Классификация грузоподъемных механизмов

На строительстве горных предприятий широко применяются грузоподъемные машины при монтаже конструкций зданий, технологического оборудования и на погрузо-разгрузочных работах. Их структура включает основание, несущую систему, силовой механизм и приспособление для связи груза и несущей системы.

Различают 4 класса грузоподъемных механизмов и машин, ГПП:

Кроме того, грузоподъемные механизмы делятся на переносные, передвижные, стационарные и самоходные.

Характеристики грузоподъемные механизмы

размер рабочей зоны, грузоподъемность, высота подъема, грузовой момент, мощность привода, скорость перемещенного груза.

К грузоподъемным механизмам относятся домкраты, тали, лебедки. Домкраты служат для подъема грузов на высоту до0,6 м, при монтажных работах для передвижения и выверки конструкций и представляет телескопическую раздвижную пару с приводным и тормозным устройствами. Имеются винтовые, гидравлические и реечные домкраты. Винтовой имеет рукоятку 1, при повороте которой винт 2 перемещается в гайке 3 корпуса вниз или вверх в зависимости от установки защелки 5 храповика 4. Поднятый груз удерживается самоторможением винта (рисунок 1 а).

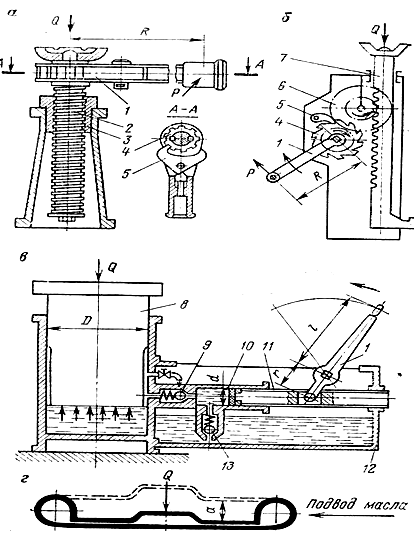

Рисунок 1 – Домкраты:

а – винтовой; б – реечный; в – гидравлический; г – беспоршневой.

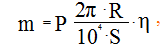

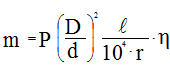

Масса груза поднимаемого домкратом

где Р – усилие на рукояти, Н (грузоподъемность 1 – 20 тн).

R, S, h – радиус рукояти, шаг винта, к.п.д. домкрата.

Реечный домкрат (рисунок 1 б) поднимает груз при вращении рукояти 1, передающий через колесо 6 крутящий момент на вал-шестерню, которая выдвигает рейку 7 с грузовой площадкой (грузоподъемность до 0,5-10 тн).

Масса груза формула расчета

где i – передаточное число шестерни и рейки;

d – диаметр делительной окружности реечной шестерни.

В гидравлическом домкрате усилие подъема от рукояти 1 сообщает плунжеру 11 цилиндра 10 возвратно-поступательное движение, при этом Рабочая жидкость из резервуара 12 через клапаны 13 и 9 поступает под поршень 8. Груз удерживается клапаном (рисунок 1 в).

Масса груза

l – диаметр делительной окружности реечной шестерни.

Гидродомкраты надежны, компактны, грузоподъемность до 50-200 тн.

Грузовые тали

Грузовые тали используют для сборочных т монтажных работ в местах, где применение домкратов затруднительно. Груз крепится на крюке тали, крюк с обоймой подвешивается на петле грузовой цепи, которая перемещается при вращении приводной звездочки. Удерживается груз тормозом с храповым остановом. Грузоподъемность талей с зубчатыми и червячными передачами составляет 2,5-100 кН, высота подъема груза до3 м. Электротали имеют грузоподъемность 25-500 кН, скорость подъема 0,085-0,42 м/сек. Во взрывоопасных условиях тали оборудуют пневмоприводом, реже гидроприводом.

Строительные лебедки

Электрореверсивная лебедка

Электрореверсивная лебедка имеет связь между барабаном 5 и двигателем 8 через редуктор 6. Подъем и спуск груза производятся реверсированием двигателя. Тормоз 7 автоматически замыкается пружиной или грузом при отключении двигателя. Электролебедки являются основным силовым оборудованием многих строи тельных машин. По назначению различают тяговые и грузоподъемные лебедки (рисунок 2).

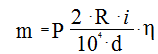

Рисунок 2 – Схемы лебедок:

а – реечная; б – электрореверсивная: в – зубчато-фрикционная

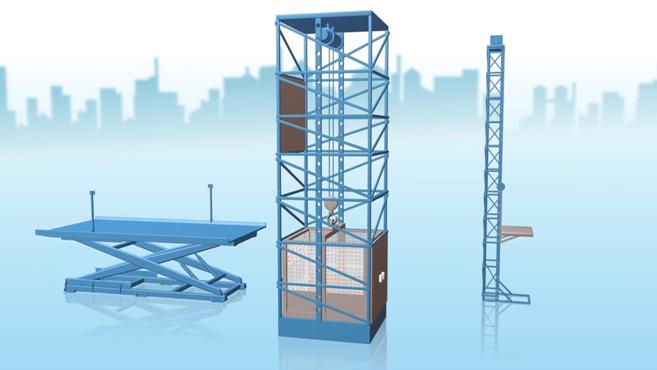

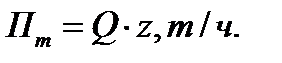

Подъемники для перемещения грузов имеют платформы, клети или коши, движущиеся в направляющих; применяются для подъема строительных материалов, подачи материалов в смесительные машины и грохоты. Они просты по конструкции и в монтаже. Особо целесообразно их применение при отделочных, ремонтных, электромонтажных работах, когда из-за малых грузопотоков можно высвободить краны.

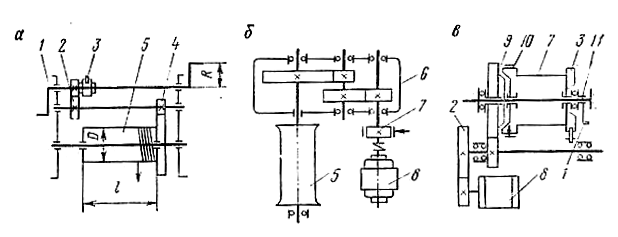

Строительные подъемники (рисунок 3) делят на грузовые и грузопассажирские

Подъемники промышленные и строительные

Мачтовый строительный подъемник имеет опорную раму 2 с пневмоколесами 1. Мачта 3 имеет направляющие для платформы 5 поднимаемой лебедкой 5 и канатом 7, проходящим через блок 7 мачты. Грузоподъемность до300 кг, высота подъема до20 м.

Грузопассажирские мачтовые подъемники дополнительно оборудуются ограничителями грузоподъемности и блокировкой кабины. Грузоподъемность до800 кггруза или до 10 человек, скорость подъема до 35 м/мин.

Шахтный подъемник для подъема бетона, сыпучих материалов на высоту до100 ми массой до 3 тн может устанавливаться снаружи и внутри здания. Ковш 3 с грузом размещается на площадке или в клети 2, которая поднимается лебедкой по направляющим мачты шахты

Ковшовый (скиповой) подъемник служит для подачи материалов в смесительные и дробильно-сортировочные машины. Ковш 1 емкостью в 1 м 3 загружается в углублении, поднимается канатом 2 и лебедкой по направляющим 3 и на заданной высоте опрокидывает груз в приемник.

Струнный подъемник имеет 2-4 направляющих каната между нижней рамой на почве и вершиной на здании. На платформе предусмотрен выдвижной монорельс для подачи материалов. Высота подъема до40 м, грузоподъемность 0,2 – 0,5 тн.

Монтажные подъемники выполняются в виде двухзвенной или телескопической стрелы. На верхнем конце имеется платформа для рабочих. Стрела монтируется на шасси автомобиля или на прицепе с выпосными опорами. Грузоподъемность 0,2-0,5 тн, радиус зоны 20-30 м.

Рисунок 3 – Строительные подъемники:

а – мачтовый; б – схема запасовки канатов; в – шахтный;

При шахтном строительстве широко используются краны для монтажа сборных конструкций, зданий и технологического оборудования надшахьного комплекса (эстакад, галерей, копров, погрузочных бункеров, очистных сооружений, зданий административно-бытовых комбинатов). Краны подразделяют на самоходные, стационарные, переставные и приставные, а по конструкции делят на башенные, пролетные и стреловые.

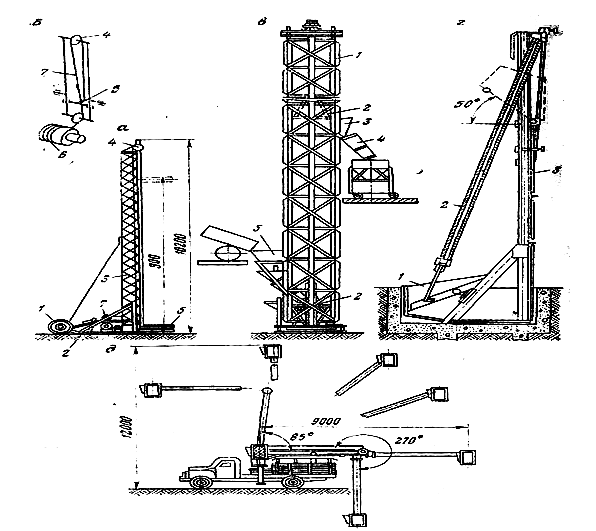

Башенные краны

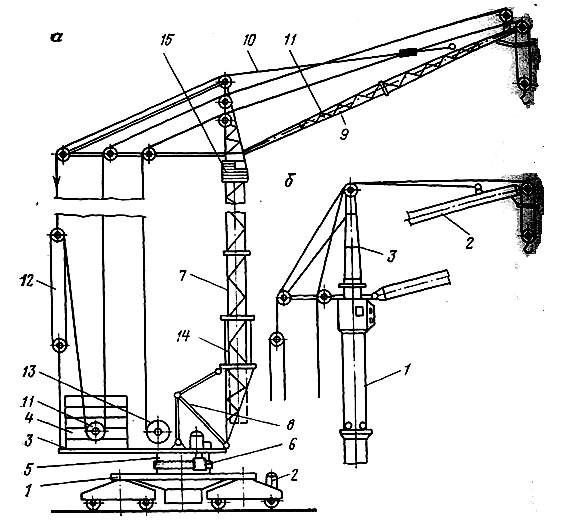

Башенные краны с башнями решетчатого типа и трубчатого могут быть с поворотной платформой и с поворотной стрелой. Башенный кран общего назначения с поворотной платформой имеет ходовую раму

1 с механизмом передвижения

2 полноповоротная платформа

4 устанавливается на опорно-поворотном устройстве

башня 7 шарнирно соединена с платформой и удерживается стойкой 8

стрела 9 – канатным расчалом

10 вылет стрелы изменяется лебедкой 11 и полиспасом 12 (рисунок 4).

Рисунок 4 – Башенные краны:

а – общего назначения с поворотной платформой; б – с трубчатой башней

Пролетные краны делятся на козловые, мостовые и кабельные и используются на полигонах и складах железобетонных изделий, на площадках укрупненной сборки, строительства промышленных зданий и т.д.

Стреловые самоходные краны имеют применение на монтажных, подъемно-транспортных работах в строительстве, особенно при разбросанных объектах с малыми объемами работ (электроподстанции, здания вентиляционных и компрессорных установок и др.) По ходовому оборудованию они делятся на железнодорожные, гусеничные, пневмоколесные, тракторные и автомобильные. Грузоподъемность их от 4 до 200 тн.

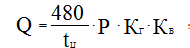

Эксплуатационная сменная производительность кранов и подъемников

где Р – наибольшая грузоподъемность, тн;

Кг, Кв – коэффициенты использования грузоподъемности и времени смены;

tц – продолжительность цикла, мин.

Характеристики грузоподъемных машин

Грузоподъемные машины характеризуются следующими основными параметрами: грузоподъемностью, скоростями движения различных механизмов, пролетом, вылетом, высотой подъема грузозахватного устройства ирежимом работы. Значения этих параметров должны соответствовать рекомендациям стандартов.

Грузоподъемность Q является главной характеристикой любой грузоподъемной машины. Номинальная грузоподъемность Qн соответствует максимальной грузоподъемности и должна обеспечиваться прочностью проектируемого крана мостового типа и прочностью и устойчивостью крановстрелового типа. При проектировании крана его грузоподъемность назначается по ГОСТ 1575-91, который устанавливает грузоподъемность в тоннахв соответствии с рядом предпочтительных чисел. Базовый ряд устанавливаетследующие грузоподъемности кранов: 1,00; 1,25; 1,60; 2,00; 2,50; 3,20; 4,00;5,00; 6,30; 8,00 тонн. Продолжение ряда грузоподъемности получают умножениембазового ряда на 10, на 100 или на 1000.

Скорости движенияv(м/мин) различных механизмов выбирают в зависимости от требований технологического процесса, в котором участвует данная грузоподъемная машина, от характера работы, типа машины и ее потребной производительности. Скорость подъема груза в современных мостовых кранах обычно не превышает 25…30 м/мин, скорость передвижения моста крана составляет 100. 120 м/мин, скорость передвижения тележек мостовых кранов 35. 50 м/мин.

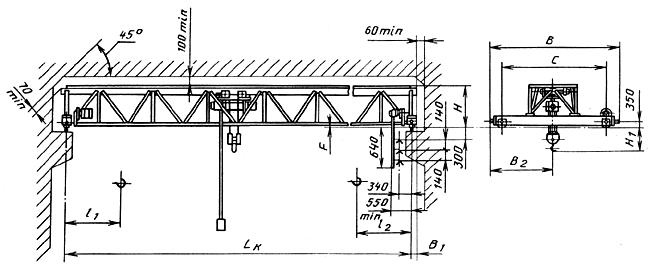

Рисунок 1.2 – Пролет мостового крана

ПролетомLк (м) называют расстояние по горизонтали между осями рельсов кранового пути (рисунок 1.2). Пролеты мостовых кранов должны быть увязаны с пролетами промышленных зданий, в которых предполагается установка мостовых кранов. Их принимают по ГОСТ 534-78 из ряда: 4,5; 7,5; 10; 13; 16; 18; 19; 22; 24; 27; 28; 31;32; 34 м.

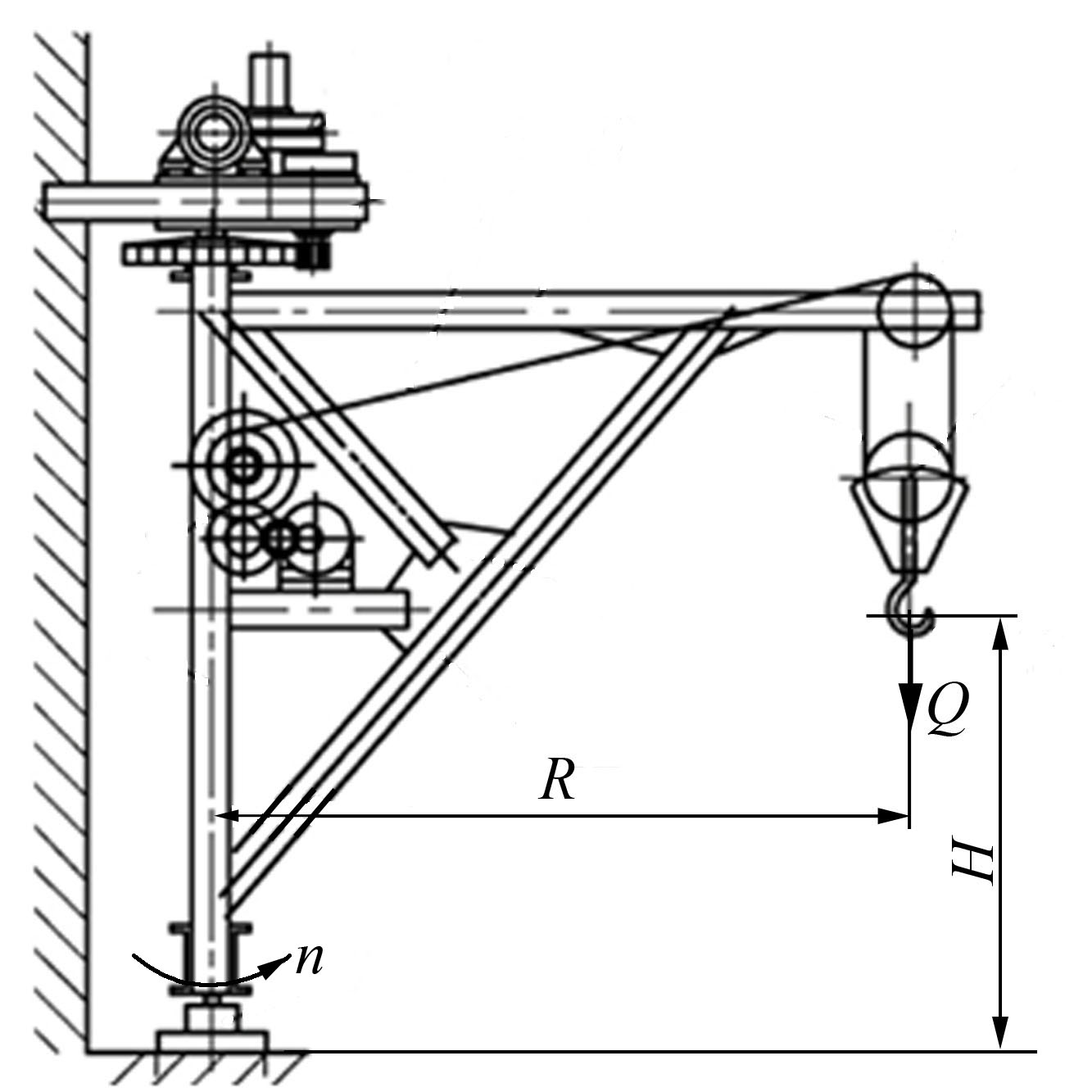

Вылетом стрелыR(м) называют расстояние по горизонтали от оси вращения поворотной части стрелового крана до оси грузозахватного органа (рисунок 1.3).

Высотой подъемаH (м) для кранов является расстояние от уровня пола до максимального верхнего положения грузозахватного устройства.

Рисунок 1.3 – Геометрические параметры стрелового крана

Максимальным грузовым моментомM = QR (Нм) называют произведение номинальной грузоподъемности на максимальный вылет стрелы.

Величина грузового момента для крана задается при его проектировании. При работе крана возможно любое сочетание вылета и грузоподъемности, не превышающее заданного грузового момента и номинальной грузоподъемности. При соблюдении этого условия опрокидывание крана под действием поднимаемого груза невозможно.

Установленная мощность Р (кВт) это суммарная мощность всех двигателей, установленных на кране.

Производительность П крана зависит не только от номинальных технических параметров крана (техническая производительность Пт), но и от реальных и организационных условий эксплуатации (эксплуатационная производительность Пэ). Производительность крана при работе с максимальнымигрузами

| (1.1) |

где z = 3600/Тц– число циклов в час при продолжительности цикла Тц, с.

Дата добавления: 2018-04-04 ; просмотров: 1772 ; Мы поможем в написании вашей работы!

Классификация и основные параметры ГПМ

Грузоподъёмные машины (ГПМ)

Классификация и основные параметры ГПМ

ГПМ – подъёмное устройство циклического действия с возвратно-поступательным движением грузозахватного органа. ГПМ применяются для перемещения грузов по вертикали и передачи их из одной зоны обслуживания в другую. ГПМ делятся по конструктивным признакам, по назначению и по характеру выполняемой работы.

Основные характеристики ГПМ:

1. Грузоподъёмность Q – это максимальная масса номинального рабочего груза, на подъём которого рассчитана ГПМ. В величину грузоподъёмности включается масса сменных грузозахватных приспособлений, вспомогательных устройств, подвешиваемых к грузозахватному органу. Для ГПМ, работающих с электромагнитом, бадьёй, грейфером, учитывается их масса. Величина грузоподъёмности должна соответствовать ГОСТ 1575.

2. Скорость движения V выбирается в зависимости от требований технологического процесса, в котором участвует ГПМ. Величина скорости движения должна соответствовать ГОСТ 6711, ГОСТ 3332, ГОСТ 7464.

3. Относительная продолжительность включения

Режимы работы ГПМ – лёгкий, средний, тяжёлый, весьма тяжёлый. Режим работы для всей ГПМ устанавливается по режиму работы механизма главного подъёма груза.

Режимы работы ГПМ характеризуется:

1. коэффициентом использования механизма по грузоподъёмности;

2. коэффициентом годового использования механизма;

3. коэффициентом суточного использования механизма;

4. относительной продолжительностью включения механизма (%):

где tц – время работы механизма в течение цикла;

Тц – время цикла: это суммарное время операций – захват груза и его подъём, передвижение ГПМ, опускание груза и его отцепка, возврат грузозахватного устройства в исходное положение.

Продолжительность включения вычисляют:

v для механизма – в течение 60 мин.

Так же учитываются температура окружающей среды и число включений механизма в час.

К механизмам ГПМ относятся:

1. механизм подъема груза;

2. механизм передвижения крана;

3. механизм изменения вылета;

4. механизм вращения поворотной части крана.

Каждый из этих механизмов включает:

а) привод– от электродвигателя или ручной;

б) тормозные устройства – используются для стопорения рабочего органа и для регулирования скорости движения перед стопорением;

в) зубчатые или червячные передачи;

г) рабочий орган – это элемент, непосредственно осуществляющий рабочий процесс механизма.

Различают нагрузки рабочего и нерабочего состояния машин.

В рабочем состоянииГПМ с грузом или без него может совершать рабочие движения собственными механизмами.

Нерабочим состоянием считается такое, при котором эксплуатация ГПМ не допускается по условиям внешней среды (ураган, землетрясение и т.д.) или из-за необходимости проведения ремонтных работ. К нагрузкам нерабочего состояния относятся повышенные ветровые, монтажные и испытательные нагрузки.

Ветровую нагрузку рабочего состояния крана учитывают при расчете металлоконструкции на прочность и выносливость, при проверке грузовой устойчивости крана против опрокидывания.

Механизмы и металлоконструкции ГПМ рассчитывают для трех предельных случаев нагружения.

1 случай –действуют максимальные нагрузки рабочего состояния. Используется для расчета прочности, а при необходимости и деформаций всех элементов машины с учетом характера нагружения.

3 случай— действуют нагрузки нерабочего состояния. Используется при расчете прочности и деформации всех элементов машины при нагрузках нерабочего состояния, если их воздействие создает большую нагруженность.

Типы ГПМ

Домкраты

Применяются для подъема грузов на небольшую высоту при выполнении монтажных работ. Домкрат устанавливают под грузом и упирают в него выдвижной частью. Высота рабочего хода домкрата невелика, поэтому подъем груза на высоту, превышающую ход домкрата, производят в несколько приемов. В этих случаях под груз подкладывают отдельные брусья или доски. Скорость подъема домкратами незначительна.

По конструкции домкраты разделяются на реечные (рис.1), винтовые (рис.2) и гидравлические (рис.3).

Реечный домкрат

Состоит из корпуса 1 (рис. 4.7), в котором по направляющим перемещается рейка 2, имеющая поворотную головку 3 и лапу 4, Рейка с грузом поднимается или опускается вращением рукоятки 5 через зубчатые передачи 6. Для безопасной работы домкрат оборудован грузоупорным тормозом, который действует следующим образом. Вал 7 и зубчатое колесо 8 имеют винтовую нарезку. Между торцевыми поверхностями втулки и рукоятки расположено храповое колесо 9 с собачкой. При подъеме груза рукоятка перемещается по резьбе влево, заклинивает храповое колесо и через зубчатую передачу выдвигает рейку вверх, поднимая груз. По окончании подъема груза вал рукоятки фиксируется собачкой храпового колеса, препятствующей вращению вала в обратную сторону. При опускании груза рукоятка вращается в обратную сторону и одновременно перемещается по резьбе вправо, освобождая храповое колесо. Под действием момента от силы тяжести груза через зубчатую передачу втулка зубчатого колеса ввинчивается в рукоятку, зажимает храповое колесо и препятствует свободному падению груза.

Винтовой домкрат

Усилие Р (Н) на рукоятке при ручном вращении винта, нагруженного силой Q(H) при среднем радиусе винта г, длине рукоятки R и КПД домкрата

Гидравлический домкрат

Домкрат (рисунок 4.9) состоит из цилиндра 6, являющегося одновременно его корпусом, поршня 5, насоса 1, всасывающего 3, нагнетательного 4 и спускного 7 клапанов. При ручном приводе насос и бак 2 с жидкостью объединены с корпусом домкрата.

Рабочей жидкостью служит минеральное масло или незамерзающая смесь (вода, смешанная со спиртом или глицерином). Рукояткой 8 плунжеру насоса сообщается возвратно — поступательное движение. При движении плунжера вправо цилиндр насоса через всасывающий клапан заполняется жидкостью, а при движении влево жидкость под давлением через нагнетательный клапан поступает под поршень основного цилиндра.

Для натяжения стержней или канатов при монтаже предварительно напряженных конструкций применяют тянущие домкраты (рисунок 4.9, б). Такой домкрат состоит из цилиндра 11, штока 10 с поршнем 12, стоики 13 и упорной плиты 14. на конце штока имеется гайка 9 для соединения его со стержнем. Домкрат закрепляют в стойке, служащей упором. При подаче масла в домкрат шток вместе с поршнем перемещается, производя натяжение стержня. Тянущие домкраты развивают усилие 630 и 1000 кН при ходе штока 315 и 400 мм., и работают от насосной станции с рабочим давлением 40 МПа.

Таль– это ГПМ, смонтированная в одном корпусе с приводом. Привод – ручной, электрический или пневматический.

Таль с ручным приводом подвешивают к опоре на крюк. Привод тали – от бесконечной сварной цепи, соединённой с приводным колесом. Тяговый орган – пластинчатая или сварная цепь. Q = 0, 25-0,5 т.

Электроталь (рисунок 4.10) подвешивается к тележкам с ручным или электроприводом, может управляться рабочим снизу или из кабины управления.

Эл.таль, прикреплённая к тележке с механическим приводом, называется тельфер (рисунок 3). Ходовыми колёсами тележка тельфера опирается на нижнюю полку двутавровой балки.

|

Краны

Это машины циклического действия, предназначенные подъёма и перемещения груза в пространстве, подвешенного с помощью крюка или удерживаемого другим грузозахватным органом (рисунок 4.12).

1. мостового типа – мостовой, козловой, полукозловой;

2. кабельного типа – кабельный, кабельно – мостовой;

3. стрелового типа – стреловой, башенный, консольный.

К консольным кранам относятся консольные на колонне, настенные и велосипедные краны.

б) по виду грузозахватного органа: крюковые, грейферные, магнитные, краны-штабелёры;

в) по возможности перемещения: стационарные, переставные, передвижные, самоподъёмные;

г) по способу опирания: опорные и подвесные;

д) по степени поворота: поворотный, неповоротный.

Привод крана может быть ручной, механический, электрический (чаще всего) и гидравлический.

Кран мостовой.Применяется для обслуживания цехов и складов производственных и ремонтных предприятий. Представляет собой конструкцию из мостовых балок, передвигающуюся по уложенным на колоннам цеха подкрановым путям. Мостовые краны бывают с ручным и электроприводом, однобалочные и двухбалочные, подвесные и опорные. Кран имеет мост с механизмом передвижения и тележку с механизмом передвижения и подъёма. Механизмы мостового крана обеспечивают три движения: подъём груза, передвижение тележки и передвижение моста. Механизм подъёма – это лебедка. Используются захваты: крюковые, грейферные и магнитные. Грузоподъёмность – до 500 т.

Козловые краны применяются на открытых площадках звеносборочных баз, погрузочных площадках дистанций пути, шпалопропиточных заводах для погрузки, выгрузки и транспортирования в пределах площадки различных материалов.

Независимо от конструкции козловой кран (рисунок 4.13) состоит из моста в виде фермы 1 (балка, труба), опирающейся через опоры 2 с тележками 3 на подкрановые пути. На мосту козлового крана установлена и может перемещаться по нему крановая тележка 4 или тельфер, оснащенные грузоподъемным механизмом, к которому подвешивается груз 5.

Мост (ферма) козлового крана может иметь одну или две консоли, но может быть и без них. В связи с этим краны разделяются на консольные и бесконсольные. Кабина управления краном размещается на опорах или ферме, что обеспечивает крановщику хороший обзор.

К основным параметрам козлового крана относятся: грузоподъемность Q, пролет L, т. е. расстояние по горизонтали между осями подкрановых путей; длина консоли Lк — расстояние между осью рельса подкранового пути и центром зева крюка грузоподъемного механизма, находящегося в крайнем положении; максимальная высота подъема крюка Я. Скорость подъема груза козловыми кранами находится в пределах 8—16 м/мин, а скорость передвижения крана— 20—100 м/мин.

Козловые краны пролетом 32 м и выше называют перегрузочными мостами. Они предназначены для обслуживания больших площадей, например открытых складов сыпучих грузов. Козловой кран обслуживает площадь, ограниченную пролетом моста, консолями и длиной подкранового пути. Пролет козлового крана может перекрывать два и более железнодорожных пути.

ВЕЛОСИПЕДНЫЙкран (рисунок 4.14)- стреловой поворотный подъемный кран на колонне, которая установлена на 2-4-колесных тележках, перемещаемых по одному рельсу. Верхняя часть колонны удерживается роликами в двух балках. Велосипедный кран предназначен для подъёма и горизонтального перемещения грузов. Используется для механизации грузоподъёмных и погрузочно-разгрузочных работ в производственных цехах и закрытых складах. Грузоподъемность до 10 т, вылет стрелы 3-7 м, привод электрический.

Кран кабельный

Выполнен в виде расчлененных мачт или башен, между которыми натянут стальной канат, называемый несущим. По нему тяговым канатом передвигается тележка с механизмом подъёма. Тяговая и подъёмная лебёдки обычно с индивидуальным электроприводом, размещенным в одной из башен. Кабельные краны применяются на складах сыпучих материалов и как монтажное оборудование при строительстве на сильно пересеченной местности или при необходимости преодоления водного пространства или ущелья. Используются захваты: крюковые, грейферные.

Опоры стационарных кабельных кранов устанавливаются на фундаментах. Рельсовые пути для опор передвижных кранов выполняют в виде эстакад

Типы кабельных кранов в зависимости от способа установки:

1. стационарные,у которых обе башни неподвижны и поддерживаются в рабочем положении главными и боковыми вантами. Краны G≤5 т используются для реконструкции складов и цехов. Краны G=5-15 т – для монтажа тяжелых конструкций

2. качающиеся– обе башни могут быть наклонены под углом до 8°. Этот наклон образуется изменением длин боковых вант при помощи ручных лебедок. Такие краны обслуживают рабочую зону в виде прямоугольника.

3. передвижные– обе башни расположенына ходовых тележках, передвигающихся по ходовым путям.

4. радиальные.- одна из башен крана неподвижна, а вторая передвигается по дуге окружности. Кран обслуживает площадь сектора круга.

Грузоподъёмность кабельных кранов – до 15 т. Средний пролет 250-400 м. Высота подъёма зависит от рельефа местности и габаритов обслуживаемого сооружения (рисунок 4.15).

Портальный кран

Это свободно стоящий полноповоротный кран стрелового типа, опирающийся на жесткий, передвигающийся по рельсам П-образный помост (портал). Портал представляет собой пространственную жесткую раму, которая может перекрывать железнодорожные пути, обеспечивая свободный пропуск подвижного состава. Высота портала до 10 м (рисунок 4.16).

Наверху портала установлен цевочный барабан, несущий круговой рельс. По рельсу катятся заключенные в сепаратор катки. На катки опирается поворотная рама, которая является основной несущей конструкцией всей поворотной части крана. К задней части рамы подвешен неподвижный противовес, уравновешивающий поворотную часть.

Классификация портальных кранов по назначению:

1. портовые– для погрузо-разгрузочных работ;

2. судостроительные и судоремонтные– устанавливаются на набережных и плавучих доках;

3. строительные портальные– для механизации строительных работ.

РОБОТЫ И МАНИПУЛЯТОРЫ

4.5.1. Область применения робототехнических устройств и требования, предъявляемые к ним

Основной задачей, возлагаемой на промышленные роботы (ПР) при автоматизации транспортно-складских работ, является обеспечение связи между транспортными потоками и технологическими операциями; основными же источниками экономической эффективности является повышение производительности технологического оборудования, обслуживаемого ПР, или производительности труда на ряде вспомогательных операций: загрузке, выгрузке, транспортировании и т.п.

Так, например, при мелкосерийном и индивидуальном производстве применение промышленных роботов (ПР) и манипуляторов (М) с автоматическим управлением часто экономически нецелесообразно, выгоднее применять М с ручным управлением. На складах роботы и манипуляторы могут эффективно использоваться при загрузке и разгрузке ячеек стеллажей, различных транспортных средств, штабелировании, укладке грузов в тару и т. п. Робототехнические устройства, оснащенные дистанционным управлением и микропроцессорной техникой, дают наибольший эффект при пакетных перевозках.

Машины для складских работ

Подъемники

Подъёмник — грузоподъёмная машина, предназначенная для вертикального или наклонного межуровневого перемещения людей и (или) грузов в специальных грузонесущих устройствах (вагоны, кабины, клети, ковши, платформы, скипы, тележки и др.), подвешенных на канатах или цепях и движущихся по жёстким вертикальным (реже наклонным) направляющим или рельсовому пути.

Подъёмники классифицируют по следующим признакам:

· Подъемники, предназначенные для перемещения массовых грузов в саморазгружающихся ковшах (скипах) по жестким направляющим, называют ковшовыми или скиповыми (рис. 14). Большое применение находят ковшовые подъемники для загрузки доменных печей, вагранок и т. п.

· По способу уравновешивания ковша различают три типа ковшовых подъемников.

· К первому типу (рис. 4.17, а) относятся подъемники с противовесом, уравновешивающим массу пустого ковша и половину массы груза. В этом случае двигатель развивает одинаковую мощность как при подъеме, так и при спуске ковша, необходимую для подъема половины массы груза. Эти подъемники применяются для средних и больших грузоподъемностей и средних значений производительности.

· Ко второму типу (рис. 4.17, б) относятся подъемники с двумя ковшами, движущимися в противоположном направлении. Нагрузка на двигатель равна нагрузке от массы груза в одном ковше. Такие ковшовые подъемники применяют при больших высотах подъема и большой производительности.

· К третьему типу относятся неуравновешенные ковшовые подъемники (рис. 4.17, в). В этом случае нагрузка на двигатель составляется из масс груза и ковша. Эти подъемники применяются для небольших производительностей, при малых и средних грузоподъемностях и редкой работе.

Мачтовые подъемники применяют для подъема штучных грузов по вертикали на строительных площадках (рисунок 4.18).

· Клетьевые подъёмники (так называемые лифты) предназначены исключительно для вертикального перемещения грузов и людей в клети, движущейся в жестких направляющих (рисунок 4.19). Они имеют большое применение в различных промышленных предприятиях, а также в магазинах и в жилых домах. Клетьевые подъёмники разделяются на грузовые и пассажирские. Грузовые в свою очередь делятся на собственно грузовые, товаро-пассажирские (грузовые с проводником) и малые товарные (для пищевых предприятий и торговых учреждений). По роду привода они разделяются на электрические, гидравлические и подъёмники с ручным приводом. Наибольшее применение имеют подъёмники с электроприводом. Скорость движения грузовых подъёмников колеблется в пределах 0,1-1,5 м/сек. Обычные пассажирские подъёмники имеют скорость v = 0,5-3,5 м/сек. Основные данные пассажирских и грузовых электрических подъёмников нормированы по ГОСТ 5745-51. Грузоподъёмность пассажирских подъёмников обычно рассчитывается на подъём 0,25-1,5 т; грузовые подъёмники поднимают 0,25-15 т, а малые товарные — 50-100 кг. Основные части клетьевого электрического подъёмника следующие: клеть или кабина, направляющие устройства для клети, шахта, противовес, органы подвешивания, лебёдка, предохранительные устройства, электроуправление.

|

Рисунок 4.19—Лифт:

· Пневматические переносные подъемники используются вместо талей.

· Передвижные подъемники применяются главным образом на складах для укладывания в штабели массовых штучных грузов. Кроме того, они используются также и для некоторых погрузочных работ. Передвижные подъемники подразделяются на несамоходные (штабелеукладчиками) и на самоходные.

· Штабелеукладчики изготовляются не только с электроприводом подъемного механизма, но также и с пневматическим или гидравлическим приводом, а при небольшой грузоподъемности — и с ручным механизмом, подъема. Грузоподъемность штабелеукладчиков находится обычно в пределах 250—1000 кг при высоте подъема до 5 м. В последнее время все большее и большее распространение получают самоходные подъемники, установленные как на универсальных моторных тележках (на так называемых электро-, пневмо- или автокарах), так и на специализированном колесном ходу с использованием ряда стандартных автомобильных узлов и деталей. Грузоподъемность их редко превышает 5 т при высоте подъема до 5 м. Самоходные подъемники (автопогрузчики) изготовляются с различными захватными органами, соответствующими форме поднимаемых грузов (вилочный погрузчик).

Краны-штабелеры

Краны-штабелеры являются основным средством механизации работ на складах тарно-штучных грузов. Краны-штабелеры по конструкции разделяют на мостовые и стеллажные. Мостовые краны-штабелеры бывают в подвесном и опорном исполнении.

Основным узлом мостового крана-штабелера является мост, состоящий из двух главных балок, по которым перемещается тележка с установленными на ней поворотным кругом с платформой, колонной и электрической лебедкой (механизмом подъема). Колонна, представляющая собой две вертикальные направляющие, предназначена для установки на ней и обеспечения вертикального перемещения грузоподъемной каретки с грузозахватным приспособлением.

Тележки кранои-штабелеров, как и краны, по способу установки на мосту бывают подвесными (на штабелерах грузоподъемностью до 1,0 т) и опорными.

Регистрация ГПМ

Все грузоподъемные средства подлежат регистрации в органах Ростехнадзора по письменному заявлению владельца и паспорту ГПМ. ГПМ подлежат перерегистрации после реконструкции, ремонта (если на машину был составлен новый паспорт), после передачи машины другому владельцу или после перестановки ГПМ на новое место.

ГПМ подлежат снятию с регистрации в органах Госгортехнадзора: а) при ее списании; б) при передаче другому владельцу; в) при переводе ее в разряд нерегистрируемых.

Регистрируемые ГПМ:

а) краны всех типов;

в) грузовые эл. тележки с кабиной управления, передвигающиеся по наземным рельсовым путям.

а) краны всех типов с ручным приводом;

б) краны мостового типа и поворотные консольные краны Q

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.