Оборудование для изготовления дисков для авто

Оборудование для изготовления дисков для авто

Компания Xiaoya Group предлагает заказчикам комплексные линии и автономные машины для производства стальных колесных дисков. Наше оборудование для производства колесных дисков используется для изготовления стальных колес легковых автомобилей, грузовых автомобилей, автобусов, тракторов, сельскохозяйственных транспортных средств и инженерно-строительных машин. Являясь специалистом в отрасли изготовления оборудования для производства колесных дисков, мы разрабатываем и изготавливаем линии по производству стальных колесных дисков размером от 10 до 54 дюймов.

Преимущества

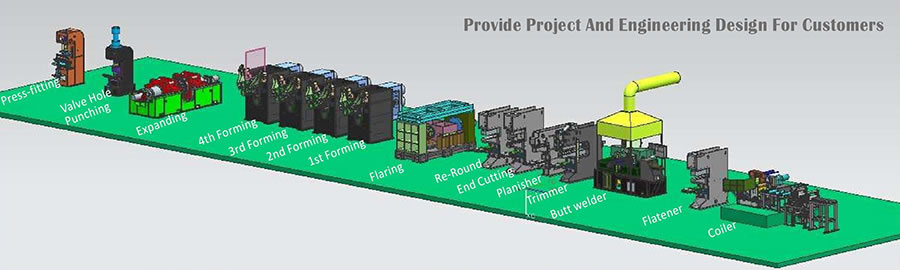

1. Эффективное использование труда и пространства: линии по производству колесных дисков из стали осуществляют все производственные процессы, включая гибку обода, сварку встык, зачистку, развальцовку, профилирование, расширение–калибровку, и имеют компактную эффективную рациональную конструкцию. Это позволяет сэкономить производственную площадь и облегчить доставку оборудования.

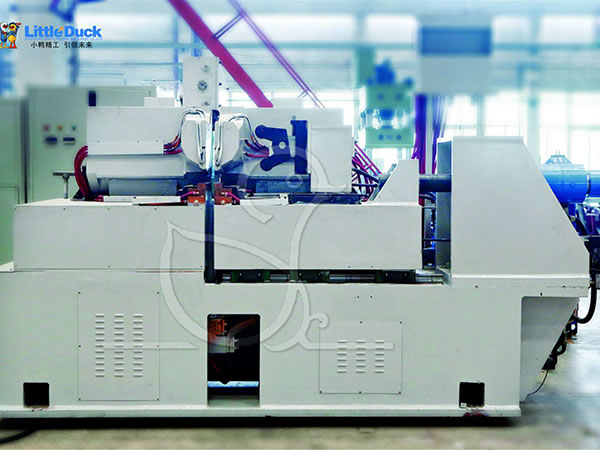

2. Высокая степень автоматизации и низкий процент брака: линии по производству колесных дисков из стали Xiaoya используют управляющую систему ПЛК и системы транспортировки с механической рукой, что гарантирует высокий уровень автоматизации, повышает рабочую эффективность, уменьшает трудоемкость и снижает затраты на труд.

Тщательно продуманный дизайн, точное позиционирование и обработка гарантирует высокое качество конечной продукции, изготовленной на линиях по производству колесных дисков. Процент брака не превышает 0.5%.

3. Дистанционное управление и техническое обслуживание: управляющая система ПЛК выполняет быструю передачу данных о ходе производственного процесса, используя технологию дистанционного управления, что делает контроль производственного процесса очень удобным. С помощью подключения к сети Интернет доступно дистанционное техническое обслуживание линий по производству стальных колесных дисков. Это облегчает ежедневное техническое обслуживание и тестирование оборудования.

Основные параметры

Исходя из категорий колесных дисков, диаметра и производственных процессов, мы разрабатываем и изготавливаем линии по производству малых, больших и очень больших колесных дисков. Виды обработки на линиях устанавливаются согласно требованиям заказчика.

1. Линия по производству колесных дисков для пассажирского автомобиля

Для производства колесных дисков пассажирского автомобиля

Диаметр: 12

17 дюймов

Ширина: 3-10 дюймов

Толщина листовой стали: ≤4 мм

2. Линия по производству колесных дисков для грузового автомобиля

Для производства бескамерных колесных дисков грузового автомобиля

Диаметр: 17.5

26 дюймов

Ширина: 5.5-16 дюймов

Толщина листовой стали: ≤8 мм

3. Линия по производству колесных дисков для сельскохозяйственной техники

Для производства колесных дисков для инженерно-строительных машин, сельскохозяйственной техники и тракторов

Диаметр: 20

54 дюймов

Ширина: 7-28 дюймов

Толщина листовой стали: ≤8 мм

Режимы эксплуатации

В соответствии с требованиями заказчиков, компания Xiaoya предлагает полуавтоматические линии по производству стальных колесных дисков и автоматические линии по производству стальных колес. Для эксплуатации первого типа нужно10–12 человек, завершающих загрузку и разгрузку материалов, а также машинные операции. Для эксплуатации автоматической линии нужно всего 3–5 человек, так как подача, разгрузка и другие процессы автоматизированы. Линия использует автоматическую транспортировку материалов.

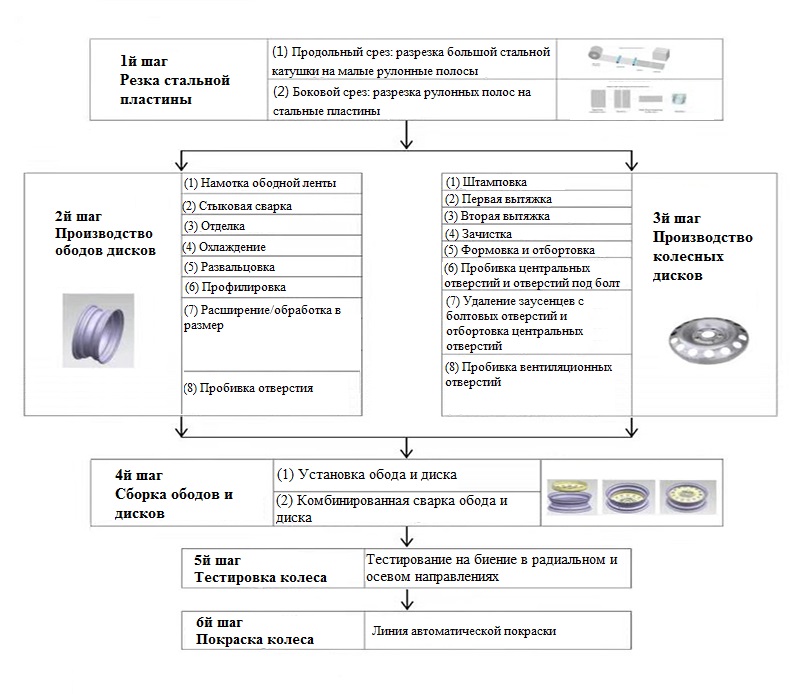

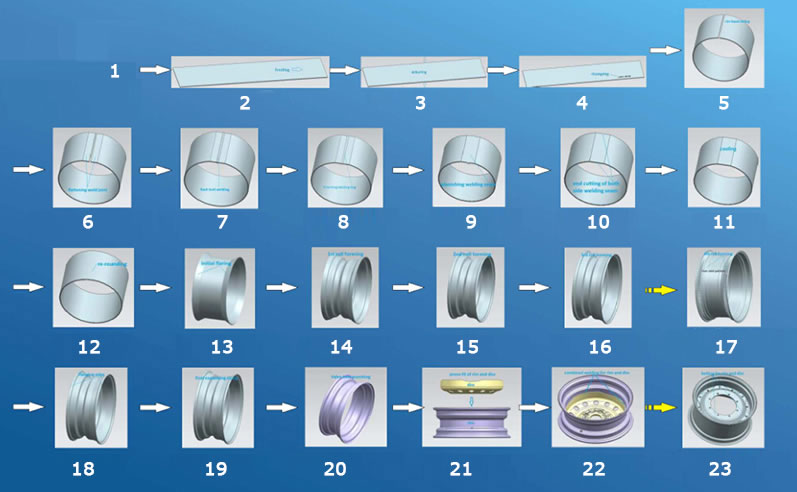

Схема процессов на линиях по производству колесных дисков

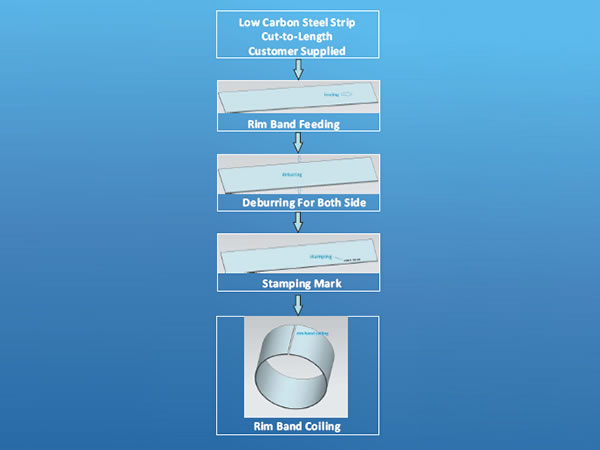

Схема процессов на линиях по производству стальных колесных дисков зависит от листовой стали, используемой заказчиком. Эти линии используют листовую сталь, отрезанную на заданную длину поставщиком.

Мы разработаем оптимальную схему расположения производственных процессов и технологий машинной обработки в соответствии с потребностями заказчика. Производственные процессы, осуществляемые на линиях по производству колесных дисков для пассажирских автомобилей, грузовых автомобилей и сельскихозяйственной техники указаны в таблице ниже для ознакомления.

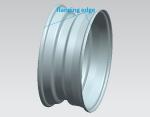

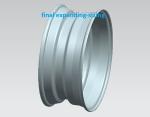

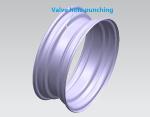

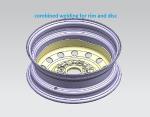

| Номер | Процесс | Изображение обрабатываемой детали | Пассажирский автомобиль | Грузовой автомобиль | Сельскохозяйс- твенная техника |

| 1 | Подача листовой стали | Примечание 1, по желанию заказчика | √ | √ | |

| 6 | Стыковая сварка оплавлением на переменном токе | Примечание 2, нет необходимости | Примечание 2, нет необходимости | √ | |

| 17 | Закатка кромок | Примечание 3, по желанию заказчика | Примечание 3, по желанию заказчика | Примечание 3, по желанию заказчика | |

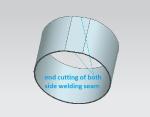

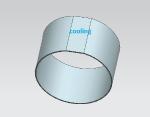

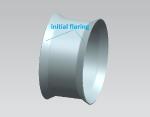

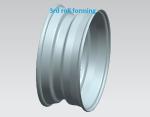

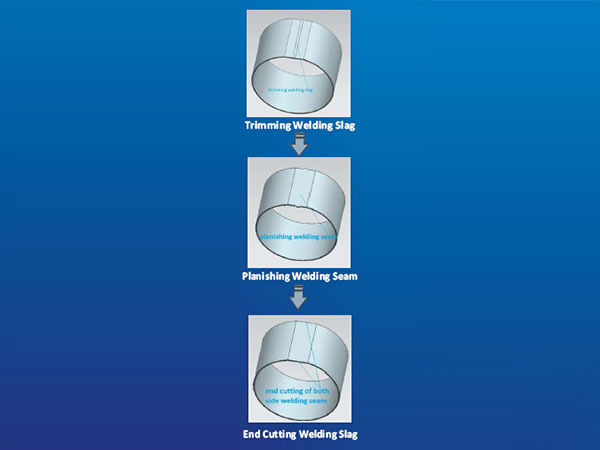

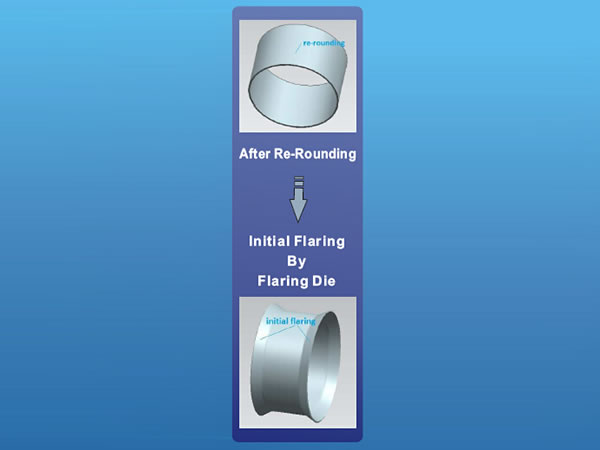

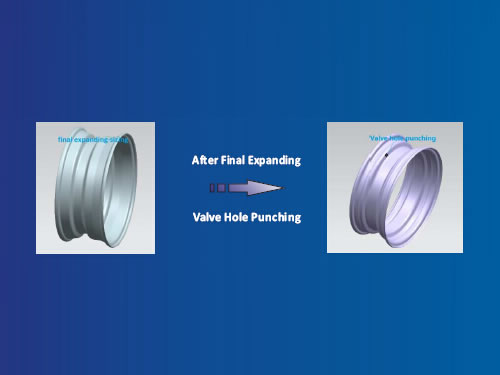

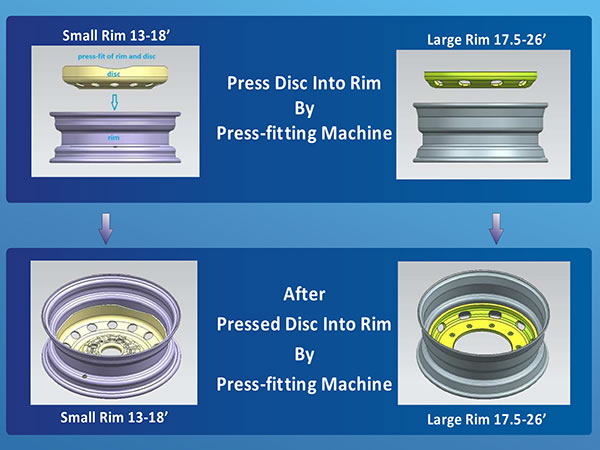

| 18 | Финальное расширение – калибровка | **Примечания Основное производственное оборудование Процесс производства стальных колесных дисков Обод – это наиболее важная часть колеса, вот почему производство колесных ободьев играет решающую роль в производстве колес.Линии по производству колесных дисков Xiaoya используются для изготовления колес легковых автомобилей, грузовых автомобилей, автобусов, тракторов, сельскохозяйственных транспортных средств и инженерно-строительных машин. В соответствии с требованиями заказчиков мы разрабатываем и изготавливаем линии по производству стальных колесных дисков размером от 10 до 54 дюймов. Машины для гибки колесных ободьев – это незаменимое оборудование использующееся перед сваркой колесного обода. Оно осуществляет формование обечайки из плоской стальной заготовки и используется в производстве колес легковых автомобилей, грузовых автомобилей, инженерно-строительных машин, сельскохозяйственных транспортных средств и так далее. Сначала осуществляется подача, удаление заусенцев и штамповка, затем листовая сталь поступает на стадию гибки обечайки. Если толщина сварочного стыка превышает 4мм перед началом стыковой сварки оплавлением необходимо использовать плющильные станки для расплющивания стыка обода. После сварки на внутренней и внешней поверхности сварного шва образуется сварочный шлак. Специальное оборудование – машины для зачистки, прокатки и обрезки сварных швов – используется для зачистки шлака и выравнивания поверхности сварного шва. После обработки сварного шва, охлаждения и придания цилиндричности горизонтальные развальцовочные машины осуществляют расширение обечайки на конус с обоих торцов. Это облегчает последующий процесс профилирования. Профилегибочные машины используются для симметричного и ассиметричного профилирования колесных ободьев легковых автомобилей, тракторов и инженерно-строительных машин. Это оборудование используется для проведения с 1 по 4-й этап профилирования. 4-ое профилирование используется для создания рисунка, предохраняющего от скольжения на колесных дисках для тракторов и инженерно-строительных машин. Горизонтальные машины для экспандирования позволяют увеличить размер колесных ободьев после завершения профилирования. Точное расширение и калибровка с использованием специальной инструментальной оснастки дает возможность производить колесные ободья нужного диаметра. Тестирование газонепроницаемости проводится для гарантии качества сварки и уменьшения утечки воздуха. Пробивание отверстий для вентиля проводится после профилирования, это важный этап в производстве стальных колесных дисков. Для пробивания отверстий для вентиля на рабочей части обода используются соответствующие штампы. Штамповочные прессы для пробивания отверстий для вентиля осуществляют плоское прессование и пробивание отверстий в колесных ободьях для бескамерных шин. Стальные колеса состоят из обода и диска. Колесо с шиной в сборе формирует воздухонепроницаемый элемент, воспринимающий вес транспортного средства и передающий силу. Колесные диски используются для соединения между ободом и ступицей колеса и передачи мощности от двигателя. Обычно колесные ободья и диски для легковых и грузовых автомобилей соединяются с помощью сварки, а крупные колесные ободья и диски для сельскохозяйственных транспортных средств соединяются с помощью болтов. Производство литых дисковЛюбой бизнес, связанный с автомобильной тематикой, всегда будет оставаться востребованным и рентабельным. Производство литых дисков – тому пример. Количество машин растет из года в год, а потребности рынка в комплектующих безграничны. Диски достаточно часто выходят из строя и требуют замены. Кроме того, многие автовладельцы меняют после покупки машины заводские диски на легкосплавные, потому что они облегчают конструкцию, более эстетичны и проще при монтаже. Бизнес-идея по открытию производства литых дисков потребует определенных затрат, но и прибыльность будет высокой. Подготовка документов и регистрация организацииПервый шаг при организации производства – оформление необходимых документов. Бизнесмен может открыть ИП или ООО. Второй вариант больше подойдет, если на открытие и развитие предприятия будут привлекаться средства инвесторов, в частности, банковский кредит. Открыть ИП достаточно просто – через ФНС или МФЦ, обратившись с паспортом. Предпринимательство предполагает выбор системы налогообложения. В данном случае следует выбирать упрощенную, в форме «Доходы – Расходы». В таком случае налог на прибыль составит 15% от разницы между затратами и прибылью. Поскольку затраты значительны, выбирать УСН «Доходы» с налогом 6% будет невыгодно. Для ООО потребуется подготовить Устав предприятия и Учредительный договор, открыть в банке расчетный счет, заказать изготовление печати. При регистрации в налоговой выбирают режим УСН «Доходы – расходы». Открытие ИП занимает максимум 3 дня, ООО – от недели. За этот период предприниматель занимается поиском подходящего помещения, наймом сотрудников, предварительными переговорами с поставщиками оборудования и материалов для изготовления дисков. Выбор местоположения и помещенияЗаконодательство не предъявляет особых требований к помещению, в котором будет размещено производство. Поэтому при выборе опираются на следующие параметры: Чем дальше от жилья располагается здание, тем дешевле оно обойдется. Однако в таком случае увеличатся транспортные расходы. Поэтому, при наличии выбора между двумя примерно одинаковыми по стоимости зданиями, выбирают то, которое ближе к рынку сбыта. Помещение должно соответствовать следующим требованиям: Учитывая пожароопасность производства, здание оборудуют в соответствии с требованиями Госпожнадзора – ящики с песком, огнетушители порошковые (не менее трех), пожарная сигнализация. Это увеличит затраты на оборудование помещения, однако в противном случае надзорные органы просто закроют производство и наложат штраф на предприятие. Зачастую в аренду предлагают здания, уже оборудованные соответствующим образом, что будет выгодно, поскольку не придется тратить средства на закупку, установку средств пожаротушения и согласование их в Госпожнадзоре. Примерная стоимость аренды производственного помещения подобного типа обойдется в 25000-30000 рублей в месяц в зависимости от региона. Приобретать в собственность здание нет смысла, так как это существенно увеличит первоначальные затраты. Оборудование и материалыДля организации производства необходимо приобрести или взять в лизинг: Для получения нужных заготовок к машине для литья приобретают специальные формы, соответствующие определенным моделям дисков. Такие формы, как правило, производят поставщики оборудования под заказ. Их стоимость отличается в зависимости от количества и типа. Помимо этого, потребуется приобрести защитную спецодежду для персонала (от 2 000 руб. за комплект), респираторы (от 500 руб.), ручные инструменты для окончательной обработки готовых изделий (общей стоимостью около 30 000 руб.). Таким образом, первоначальные затраты на оборудование составят около 1 600 000 рублей. При условии приобретения новых станков и печи затраты вырастут до 7-8 миллионов. Технология производстваЛитые диски – самые низкие по себестоимости, поэтому их конечная цена ниже, чем у любых других. Соответственно, сбыт наладить не сложно. Их охотно приобретают автовладельцы, СТО, автомастерские, магазины запчастей. Для производства литых дисков основных металлом, как правило, является алюминий. К нему добавляют примеси из кремния (7%), магния (0,4%), железа (0,12%), марганца (0,1%), цинка и меди (по 0,05%). Полученный сплав становится устойчивым к коррозийным процессам. Продаются сплавы в виде готовых слитков, стоимость 1 тонны составляет 100 000 рублей. Технологический процесс подразумевает изготовление дисков методом литься из расплавленного металла. Сырье расплавляют в специальной печи. После чего металл подают в машину для литья, где он и приобретает нужную форму. Затем заготовки резко охлаждают в холодной воде. После такой закалки металл получает необходимые свойства. После охлаждения диски обрабатывают на токарном станке, снова нагревают и окончательно охлаждают уже на воздухе. Последний этап – покраска готовых изделий. Диски складируют до отправки покупателям в отдельном помещении на стеллажах. РекламаРынок сбыта литых дисков достаточно обширный, несмотря на свою узкую специализацию. В каждом городе найдется несколько десятков автомобильных мастерских, магазинов запчастей, дилеров, авторынков, СТО. Поэтому первым шагом будет формирование списка потенциальных покупателей и переговоры с ними. На начальном этапе, чтобы выделить себя на фоне других производителей, следует найти какую-то уникальную деталь. Например, бесплатная доставка или цены немного ниже рыночных, гарантия возврата или поставка под реализацию. Предприниматель сам определяет, как в своем регионе он сможет выделиться среди конкурентов. Это позволяет сделать маркетинговый анализ. Достаточно ознакомиться с условиями других производителей и определить, что именно можно предложить рынку. С течением времени, при постоянных каналах сбыта, стратегию продвижения можно менять (повышать цену, изменять условия сотрудничества и т.д.). Хорошими каналами сбыта станут отраслевые справочники, брошюры или журналы. Как ни удивительно, но реклама в СМИ продолжает работать именно на авторынке. Лучший вариант – радио (популярные каналы в регионе среди автолюбителей). Продвижению отлично способствует создание сайта-визитки в Интернете. Не обязательно создавать карточки с товарами, но выделить свои преимущества нужно. Стоимость изготовления самого простого сайта – от 5 000 рублей. Но можно сделать и самостоятельно на любой из бесплатных площадок. Продвижение в сети Интернет обойдется в сумму от 9 000 рублей. Однако это существенно расширит рынки сбыта за счет близлежащих населенных пунктов, мелких и средних реализаторов. Рентабельность бизнесаСуммируем затраты на помещение и оборудование: Для оптимальной загрузки и обслуживания технологического процесса потребуется привлечь не менее 5 сотрудников – 3 специалиста по работе с металлом, токарь, менеджер по сбыту. Если общим руководством и бухгалтерией займется сам предприниматель, этого персонала будет достаточно. В противном случае в смету закладывают и стоимость услуг руководителя и бухгалтера. Ежемесячные затраты на оплату труда: Фонд оплаты труда составит 190 000 рублей и плавающая стимулирующая часть, которая будет зависеть от объемов реализации. Общие затраты при открытии – 1 940 000 рублей. Нужно учитывать, что затраты на приобретение оборудования будут окупаться постепенно. Поэтому для расчета рентабельности примем, что ежемесячно затраты на инвестиции в технологию производства составляют 67 000, при условии полной их окупаемости в течение двух лет. Тогда затраты в месяц принимаем равными 403 000 рублей. С созданием и продвижением сайта – 420 000 руб. Себестоимость одного диска составляет 1 400 рублей, средняя цена при реализации – 4 000 рублей. При продаже ежемесячно 200 готовых изделий выручка составит 800 000 рублей. После выполнения всех обязательств в распоряжении предпринимателя останется 100 000, из которых часть пойдет на приобретение сырья. При таких темпах производства и реализации (200 дисков ежемесячно) на окупаемость проект выйдет через два года, тогда чистая прибыль в распоряжении предприятия будет составлять 260 000 руб. Однако на практике объем в 200 дисков – минимальный. Как правило, среднее количество реализации составляет 400-500 готовых изделий. При грамотном сбыте и налаженных каналах, на такой объем можно выйти уже через 2-3 месяца. Несмотря на большое количество фирм, занимающихся производством литых дисков, рынок далек от насыщения. Новому предприятию будет несложно занять свою нишу в этом бизнесе при условии грамотного подхода к организации процесса и хорошо просчитанном бизнес-плане. Рекомендуем посмотреть существующих производителей литых дисков и произвести конкурентную разведку. Как делают кованные дискиВ преддверии установки больших тормозов на свою верную подругу (www.drive2.ru/cars/audi/a4/a4_b5/kompik/), озадачился я поиском кованных колес… А в процессе поиска узнал много нового! Все мы знаем что литые диски лучше стальных (штампованных), также многие из нас знаю что кованые диски лучше чем литые. Но далеко не каждый знает как куются кованые диски. К сожалению никаких наковален и мехов в этом деле не применяется… Небольшое видео отступление, в ознакомительных целях. Собственно весь процесс: Теперь, давайте почитаем статью из журнала «Популярная механика», о том как делают кованые диски. Мы стоим в кузнечно-прессовом цехе Ступинской металлургической компании, над нами возвышается гигантский пресс, развивающий усилие в 10 000 тонн. Бригада рабочих меняет оснастку штамповочного пресса, а Александр Ловчев, заместитель начальника производства дисков автомобильных и мотоциклетных колес Ступинской металлургической компании (СМК), раскрывает нам секреты производства кованых колес. «Вообще-то ‘кованые’ – это не совсем точно с технической точки зрения, правильнее было бы называть их дисками, изготовленными методом горячей объемной штамповки в закрытых матрицах, – улыбается Александр. – Но столь сложное название с первого раза мало кто способен выговорить, так что слово ‘кованые’ вполне прижилось». «Эти диски – дальние родственники самолетов, – продолжает Александр. – В начале 1990-х множество предприятий, работавших в советское время на авиацию и космос, с уникальным оборудованием и технологией, оказались без госзаказов. И, чтобы выжить, вынуждены были перейти на товары народного потребления. Кто-то стал делать кастрюли, а СМК – в том числе и колесные диски. Технологии используются действительно самолетные – как при производстве некоторых силовых элементов конструкции планеров». В этом отношении российским автомобилистам повезло: такие прессы есть далеко не во всех странах. А даже где есть – подобное чрезвычайно дорогое оборудование, как правило, работает в основном на авиационно-космическую (а вовсе не на автомобильную) промышленность. От отливки к колесу Литейный цех – первый этап любого металлургического производства Для дисков используется сплав типа АВ на основе алюминия с легирующими добавками магния, меди, меди, кремния и марганца. Он не только высокопрочен, но и пластичен. За рубежом аналог этого сплава обычно называют «авиационный алюминий 6061» (aircraft grade Al 6061). Готовую отливку – цилиндр диаметром примерно 20 см – режут на куски нужной длины (в зависимости от размера будущих колес), складывают в корзины и отправляют в кузнечно-прессовый цех. Секторный штамп. При горячей объемной штамповке используются вот такие штампы, состоящие из нескольких секторов. При окончательном формировании диска верхняя часть штампа опускается, и сектора сходятся. Излишки металла при этом выдавливаются через щели, образуя облой Там эти заготовки, пока даже отдаленно не напоминающие колесные диски, разогревают и с помощью пресса «осаживают» – сплющивают, превращая в «блинчики» толщиной сантиметров двадцать и диаметром около полуметра. Процесс дальнейшего превращения в колеса происходит в несколько этапов. Сначала «блинчики» разогревают до 430С и с помощью предварительного штампа (разогретого примерно до 350С) превращают в «кастрюли» – предварительные заготовки для автомобильных колес. После термообработки колеса ожидают отправки в цех мехобработки «Кастрюли» вновь отправляются в печь для разогрева, а затем специальный конвейер подает их к прессу с другим установленным штампом – окончательным. «Пауза между выходом заготовки из печи и собственно штамповкой не должна быть больше 11 секунд, иначе заготовка остынет ниже критической температуры», – поясняет Александр. Один из рабочих смазывает разогретый штамп специальной смазкой, двое других ловко хватают «кастрюлю» длинными щипцами и переносят на пресс-форму. Верхняя часть пресса опускается, поднимается – и вот из-под пресса достают готовое, если не считать облоя (излишков материала, выдавленных при штамповке), колесо. Первые четыре отштампованных колеса после освоения нового штампа идут на контроль геометрии – только после этого дается разрешение на использование штампа для серийного производства дисков. Цилиндрические катки – это заготовки будущих колес для автоспорта Пресс с усилием в 10 000 тонн (в СМК таких два) позволяет изготавливать диски большого диаметра. «Мы – единственное предприятие в России, кто освоил производство дисков диаметром до 22 дюймов! – с гордостью говорит Александр. – Меньшим усилием их просто не продавить – придется разогревать сплав до почти жидкого состояния, а это уже не объемная, а ‘жидкая штамповка’ – так мы называем литье под высоким давлением». Термообработка и контроль Несмотря на уже проступившее внешнее сходство, механические свойства колес пока еще далеки от тех чудных качеств, которыми славится «ковка». А славится она высокой прочностью (превышает прочность литых дисков при существенно меньшей массе), пластичностью (в отличие от литых дисков, кованые при высоких нагрузках деформируются, а не разрушаются) и упругостью (при умеренных нагрузках они деформируются упруго). Для получения всего этого как раз и нужна термообработка. Сначала колеса подвергают закалке – равномерно прогревают в течение нескольких часов в печи до 515С, а затем быстро охлаждают, погружая в воду. После закалки сплав уже имеет нужную мелкозернисто-волокнистую структуру, но для того, чтобы колеса приобрели нужные механические свойства, их нужно «состарить» – подождать, пока структура выровняется, и убрать внутренние механические напряжения. В обычных условиях на это может уйти пара месяцев, но, чтобы не терять время, заготовки искусственно состаривают: выдерживают в печи при температуре 150–160С примерно 12–14 часов, после чего медленно охлаждают. Один из рабочих с помощью кисти смазывает штамповую оснастку специальной смазкой, чтобы готовая деталь не прилипала к пресс-форме После термообработки не менее 10% заготовок из каждой партии подвергаются контролю. Их поверхность протравливают: на светлой травленой поверхности хорошо заметны дефекты штамповки и складки. А одно колесо из партии безжалостно распиливают, вырезая из него специальный фрагмент – так называемый шаблон. Шаблон шлифуют и протравливают, а затем тщательно изучают в лаборатории на наличие дефектов деформации, термообработки и однородности сплава. «Чаще всего дефекты встречаются в ступичной части, – поясняет Александр. – Там наиболее сложный с металлургической точки зрения характер деформаций и термических нагрузок». На этом этапе также проводится контроль механических свойств сплава – образцы закрепляются в специальной разрывной машине, с помощью которой определяется предел прочности, предел текучести, относительное удлинение и твердость. Если дефекты и значения характеристик материала не укладываются в допуски, изучению подвергается еще одно колесо из партии. Если же и повторная проверка подтверждает эти выводы, значит, имело место нарушение технологической цепочки – и вся партия бракуется. Если же все параметры в норме – партия колес уходит на механическую обработку. С заготовки, уже напоминающей по форме будущее колесо, на токарном станке снимают лишний припуск металла, в ободе просверливают ниппельное отверстие, а в ступичной части – крепежные отверстия под болты. Затем колесо устанавливают на фрезерный станок с ЧПУ, который и вырезает запрограммированный дизайн. «Есть ли ограничения по дизайну? В общем-то, нет – рисунок может быть любым, колесо можно сделать очень легким и ажурным, и единственное ограничение связано с нагрузкой, которую оно должно выдерживать, – отвечает на мой вопрос Александр. – Вот, например, этот 15-дюймовый диск весит чуть больше 5 кг, почти в два раза меньше стального штампованного аналога. И при этом параметры его значительно превосходят требования российского ГОСТа. Кстати, такая масса не является рекордной – в свое время мы сделали для японского рынка самое легкое в мире 15-дюймовое колесо – оно весило 3950 г». Практически готовое колесо – остается только слесарка и покраска «Некоторые диски после механической обработки дополнительно полируются. Для дисков марки M&K, которыми представлен наш премиум-сегмент, эти операции производятся за рубежом, – продолжает Александр. – Для остальных проводится обычная слесарная обработка – снимаются острые кромки, а затем производится окончательный контроль на соответствие геометрических размеров чертежу, биения обода и дисбаланс. Российские технологии в области изготовления кованых колес вполне признаны и за рубежом. «В прошлом году на немецком ‘Мотор-шоу’ в Эссене, главной европейской ежегодной выставке в сфере тюнинга автомобилей, несколько тюнинговых ателье выставили очень дорогие машины – Bentley и Aston Martin – именно на наших дисках M&K», – говорит Александр. «А посетители знали о том, что эти диски российские?» – спрашиваю я. «Да, конечно! Клейма ‘Сделано в России’ мы не стесняемся. Мы им гордимся». К слову сказать в России довольно много производителей кованных дисков, но у них есть один большой недостаток, который объясняется экономической составляющей. Недостаток этот – дизайн, а точнее практически полное его отсутствие. Посмотрите на диски ВСМПО, хорошие диски, но дизайн сильно на любителя. Посмотрите на Slik — очень мало дизайнов… И такая ситуация практически у всех производителей ковки. Дело немного поправило ателье AGFORGED, ребята договорились с СМК (или Магалтек?), делают дизайн и на заказ, можно сказать в штучном варианте делают диски для всех желающих. Минус такого подхода один – довольно продолжительное время необходимое на изготовление заказа. Но и их выдавила штука под названием Жизнь. Завод СМК прекратил своё существование, а АГ не имели свои производственные мощности… В итоге все наработки достались Solomon Alsberg`y… Ссылки на сайты производителей. Полезный сайт со сводной таблицей веса различных моделей дисков Вот еще немного видео в тему: Как делают составные диски

|