Перечислите факторы влияющие на надежность автомобиля

Факторы, влияющие на надёжность и долговечность автомобиля

Под надёжностью понимают его свойства сохранять эксплуатационно-технические качества и безотказно выполнять свои функции при эксплуатации на протяжении установленного заводом изготовителем (или нормативного) пробега.

Надёжность это комплексное свойство автомобиля, и оно подразделяется на более простые составляющие: безотказность, долговечность, ремонтопригодность и сохраняемость.

Надежность и долговечность автомобиля можно существенно повысить за счет усовершенствования конструкции как агрегатов и систем, так и всего автомобиля в целом, а также качества материалов деталей и технологии их производства и сборки. Большое влияние на интенсивность изменения технического состояния оказывают и качество ГСМ, и условия эксплуатации, включая качество вождения и квалификацию водителя, и правильную организацию и выполнение ТО и ремонта.

Основным критерием надёжности является отказ, т. е. полная или частичная потеря работоспособности автомобилем из-за недопустимых отклонений показателей эксплуатационно-технических качеств, а под безотказностью понимают свойство автомобиля сохранять работоспособность в течение нормативного пробега или наработки в часах.

Под долговечностью автомобиля следует понимать срок безотказной работы с момента выпуска до предельного состояния, когда дальнейшая эксплуатация может привести к нарушению требований безопасности движения, резкому снижению эффективности эксплуатации, повышенному загрязнению окружающей среды и недопустимо большим затратам на восстановление работоспособности.

Ремонтопригодность заключается в лёгкости предупреждения и обнаружении неисправности и устранения их путём проведения ТО и ремонта. Она характеризуется временем простоя в ТО и ремонте, трудоёмкостью и затратами на их проведение, включая стоимость запасных частей.

Под сохраняемостью обычно понимают свойство автомобиля сохранять исправное и работоспособное состояние не только в процессе эксплуатации, но и в течение всего режима хранения (включая консервацию) или транспортирование.

Основной причиной влияющей на надёжность, является изнашивание деталей, узлов, агрегатов и систем автомобиля, выражающееся в разрушение поверхности сопряжённых деталей, в нарушении их первоначальных геометрических форм, объёма, веса, и т. д. изнашивание деталей может быть естественным (при соблюдении всех правил эксплуатации) и преждевременным (при нарушении этих правил). Возможны также и аварийные поломки, зависящие от конструкции, качества применяемых материалов и их механической и термической обработки, возможность различных заводских дефектов.

На надежность и долговечность оказывают большое влияние и факторы условий эксплуатации, как например, режим работы автомобилей на линии.

Но не меньшее влияние на все вышеперечисленные аспекты по повышению надёжности и экономичности автомобилей оказывают правильное, и своевременное проведение ТО и ремонта, которые имеют своей целью уменьшение интенсивности изнашивания узлов и деталей, восстановление утраченной работоспособности и приведения в норму различных параметров работы автомобиля, своевременное выявление неисправностей, в том числе грозящих привести к аварийным ситуациям по техническим причинам, поддержание внешнего состояния автомобилей и т. д.

Так, например, несвоевременность регулировки колесных тормозных механизмов и увеличение пределы допустимого зазора между накладками тормозных колодок и барабаном с 0,5 до 1,0 мм приводят к увеличению тормозного пути на 20%.

Отклонение от нормы углов развала и схождения управляемых колес автомобиля и снижение давления воздуха в шинах влечет за собой не только резкое сокращение срока их службы, но одновременно приводит к повышению расхода топлива, к ухудшению устойчивости автомобиля на дороге на больших скоростях, что может привести к полной потере управляемости.

Перечислите факторы влияющие на надежность автомобиля

При проектировании автомобиля необходимо стремиться к тому, чтобы изнашивание сопряжений не оказывало влияния (или оказывало самое незначительное влияние) на надежность функционирования всего автомобиля (агрегата).

Необходимо широко реализовать принципы равнодолговеч-ности и равнонадежности элементов автомобиля. При невозможности соблюдения этого условия необходимо стремиться к тому, чтобы были соблюдены краткие сроки замены при ремонте агрегатов, а в агрегате — узлов и основных деталей.

Повышение надежности автомобиля может быть достигнуто применением унифицированных и стандартных узлов и деталей, которые хорошо отработаны и показали высокую надежность в типичных условиях работы.

Большое количество типоразмеров крепежных деталей, устанавливаемых на современных автомобилях, и малая их стабильность, широкая номенклатура применяемых смазочных материалов и разные периодичности выполнения смазочных работ затрудняют механизацию и автоматизацию работ по техническому обслуживанию и ремонту автомобилей, увеличивают трудоемкость этих работ. К ряду смазочных и регулировочных точек автомобиля очень плохой доступ; во многих случаях усложнено снятие и постановка агрегатов, узлов и механизмов.

Важными конструктивными факторами, влияющими на надежность и долговечность автомобиля и его элементов, являются:

1) форма и размер деталей, от которых зависят удельные давления на их поверхности, концентрация напряжений, ударная и усталостная прочность металла;

2) жесткость конструкции, т. е. способность деталей, особенно базовых и основных, незначительно деформироваться под воздействием воспринимаемых ими эксплуатационных нагрузок;

3) точность взаимного расположения поверхностей и осей совместно работающих деталей;

4) правильный выбор посадок, обеспечивающих надежную работу подвижных и неподвижных сопряжений.

Автомобильный двигатель является в настоящее время наименее долговечным и надежным агрегатом автомобиля. Ресурс двигателя до капитального ремонта составляет примерно 60— 70% от ресурса автомобиля, а расходы на поддержание его в работоспособном состоянии — 20—22% от расходов по всему автомобилю.

В современных конструкциях автомобильных двигателей большое внимание уделяется надежности работы системы смазки. Это обусловливается тем, что внезапное прекращение подачи смазки к трущимся поверхностям деталей может вызвать такие поломки и износы, для устранения которых потребуются большие затраты времени и средств. Поэтому масляные насосы автомобильных двигателей имеют значительно большую производительность, чем это необходимо для нормальной работы. Вследствие этого при работе двигателя на любом режиме обеспечивается подача смазки к трущимся поверхностям в нужном количестве как при новом, так и при изношенном двигателе, когда расход масла через подшипники резко увеличивается. Это свойство масляного насоса зависит от его конструкции: размеров шестерен, профиля зубьев, зазоров в сопряжениях, давления, развиваемого насосом, и пр.

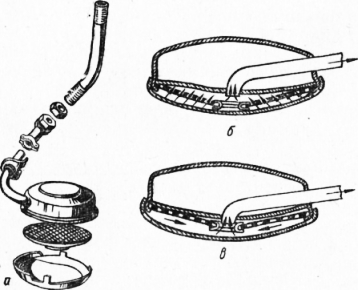

В конструкциях некоторых двигателей сетка плавающего маслоприемника масляного насоса выполнена выпуклой, 0 небольшим отверстием в средней части (рис. 2). Такая конструкция сетки повышает надежность поступления масла к насосу и предохраняет двигатель от порчи при загрязнении сетки маслоприемника.

Для повышения долговечности и надежности кривошипно-шатунного механизма применяют двухслойные и трехслойные тонкостенные прецизионные вкладыши коленчатого вала, обладающие высокой усталостной прочностью и высокой теплопроводностью.

Облегчение пуска двигателя в условиях низких температур и снижение пусковых износов достигается путем применения индивидуальных пусковых подогревателей, стартеров повышенной мощности, карбюраторов с переменным сечением диффузора и пр.

Надежность и долговечность коробок передач повышается за счет увеличения жесткости опор и валов, применения специальной коррекции зубьев шестерен, шестерен с косыми и спиральными зубьями, принудительной смазки подшипников, установки синхронизаторов, обеспечивающих безударное переключение передач.

Для уменьшения загрязнения масла продуктами износа пробки сливных отверстий картеров коробок передач снабжаются магнитными уловителями.

Повышение надежности карданных валов достигается правильным выбором типоразмеров игольчатых подшипников, крестовин, герметизацией подшипников, точной динамической балансировкой валов и рациональной их смазкой.

Для повышения безопасности движения большое внимание уделяется повышению надежности тормозов и рулевого управления. Эта работа идет по пути изыскания новых фрикционных материалов тормозных накладок, повышения срока службы тормозных механизмов без регулировки, а также систематического контроля тормозных качеств автомобиля в процессе эксплуатации с помощью специальных установок и приборов.

Важное значение для безопасности движения автомобиля имеют свойства фрикционных материалов, применяемых для тормозных колодок. При высоких скоростях движения или тяжелых условиях температура тормозных барабанов может достигнуть 450—500 °С. С повышением температуры коэффициент трения фрикционного материала падает, а эффективность действия тормозов уменьшается; при этом увеличивается тормозной путь, что может явиться причиной дорожного происшествия.

Новые фрикционные материалы, осваиваемые промышленностью (с металлокерамическими вставками), обеспечивают постоянную величину коэффициента трения при нагреве до высокой температуры и малую величину линейного износа. Для улучшения охлаждения тормозных барабанов на наружной поверхности их применяются специальные ребра; чугунный обод барабана закладывают в кожух из алюминиевого сплава или тормозной барабан охлаждается жидкостью. Широкое применение начинают получать дисковые тормоза, которые меньше нагреваются при работе, чем колодочные.

На ряде зарубежных автомобилей большой грузоподъемности и автобусах, помимо ручного и ножного тормозов, устанавливается дополнительный, третий тормоз в виде фрикционного диска с жидкостным охлаждением электрического устройства.

Лекция по ТО и ремонту

лекция по техническому обслуживанию и ремонту автомобилей тема:(понятие о надежности)

Просмотр содержимого документа

«Лекция по ТО и ремонту»

Понятия надежности и долговечности

Факторы, определяющие надежность и долговечность автомобильного транспорта.

Понятия надежности и долговечности

Надежность автомобиля – это свойство автомобиля сохранять эксплуатационно-технические качества и безотказно выполнять свои функции при эксплуатации на протяжении установленного заводом-изготовителем срока.

От надежности автомобиля зависит эффективность его технической эксплуатации.

Надежность включает в себя следующие составляющие:

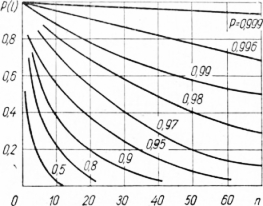

Оценивается следующими показателями:

Вероятность безотказной работы;

Средний срок службы до отказа;

Интенсивность отказов (для невосстанавливаемых деталей);

Параметр потока отказов (для восстанавливаемых деталей).

Долговечность – это свойство автомобиля сохранять работоспособность до наступления предельного состояния. Повышению долговечности автомобиля способствует своевременное проведение ТО и ремонта.

Оценивается следующими показателями:

Средний ресурс (срок службы);

Гамма-процентный ресурс (ресурс, который пройдет изделие с вероятностью γ%);

Вероятность достижения предельного состояния.

Ремонтопригодность – это свойство автомобиля, определяющее его приспособленность к предупреждению, выявлению и устранению отказов и неисправностей путем проведения ТО и ремонта.

Оценивается следующими показателями:

Средняя продолжительность и трудоемкость ТО и ремонта;

Вероятность выполнения какого-либо вида ТО или ремонта в заданное время;

Гамма-процентное время выполнения какого-либо вида ТО или ремонта в заданное время.

Сохраняемость – это свойство автомобиля сохранять исправное и работоспособное состояние в течение срока эксплуатации, хранения и транспортировки. Характеризуется средним и гамма-процентным сроком сохраняемости.

Факторы, определяющие надежность и долговечность автомобильного транспорта.

Совокупность факторов, при которых используется автомобильный транспорт, влияет на режим работы агрегатов и деталей, ускоряя или замедляя интенсивность изменения параметров их технического состояния.

Факторы, определяющие надежность и долговечность автомобиля представлены в следующей схеме:

Надежность и долговечность автомобиля

Техническое обслуживание автотранспорта

Качество и надежность автомобиля.

Качество – совокупность свойств продукции, определяющих ее пригодность для использования по назначению. Эти свойства изделия обычно проявляются в процессе его эксплуатации, т.е. способности сохранять установленные показатели в течение возможно более длительного времени.

Основными свойствами, определяющими качество автомобиля и качество его ремонта, являются:

— эксплуатационные и потребительские свойства;

— надежность и долговечность;

— эстетические и эргономические показатели;

— степень стандартизации и унификации узлов автомобиля.

Вследствие этого потребительским спросом на рынке пользуются автомобили с высокими эксплуатационными показателями паспортных данных, такими как мощность, скорость, расход топлива и т.д. Кроме того, на спрос оказывает влияние свойство технологичности при техническом обслуживании и ремонте автомобиля. Проявляется свойство в том, что быстроизнашиваемые и часто заменяемые стандартные узлы и детали располагаются в автомобиле в местах, легкодоступных для их замены с использованием стандартных приспособлений и инструмента, например, замена масляного фильтра, воздушного фильтра, свеч и т.д.

Наиболее важным свойством качества является надежность. Под надежностью понимают способность автомобиля сохранять свои эксплуатационные свойства в течение определенного времени и в определенных условиях. При изменении условий эксплуатации меняется и надежность автомобиля, так, автомобили иностранных марок не всегда показывают такую же надежность на дорогах России по сравнению с зарубежными данными.

Необходимо отметить, что надежность тесно связана с трудозатратами на техническое обслуживание и ремонт. Обычно стоимость запасных частей значительно превышает стоимость самих автомобилей.

Характеризуется надежность рядом признаков и свойств, основными из которых являются работоспособность, безотказность, долговечность и ремонтопригодность.

Работоспособность.

Под работоспособностью понимают техническое состояние автомобиля, при котором в данный момент времени он соответствует всем требованиям, установленным лишь для основных параметров, характеризующих нормальное выполнение заданных функций. Например, если на автомобиле не горят фары, он считается работоспособным, так как способен выполнять свои функции в дневное время, однако автомобиль в данный момент считается неисправным.

В течение эксплуатации любого автомобиля его работоспособность не остается постоянной и зависит от времени работы.

Систематическое и своевременное проведение технического обслуживания и мелких ремонтов в процессе эксплуатации автомобиля обеспечивают в течение длительного времени нормальную работоспособность в соответствии с паспортными режимами.

Однако вследствие механических, химических, электрохимических и электрических воздействий происходит потеря работоспособности и ее восстановление за счет технического обслуживания и мелкого ремонта становится невозможным. Возникает необходимость остановки автомобиля на первый капитальный ремонт. Правильное и своевременное определение этого момента очень важно, так как дальнейшая эксплуатация по истечении времени вызывает резкое катастрофическое падение работоспособности.

После проведения первого капитального ремонта цикл изменения работоспособности повторяется. Число капитальных ремонтов определяется конструкцией автомобиля и задается нормативными данными.

Работоспособность автомобилей снижается чаще всего из-за увеличения зазоров, изменения размеров деталей, качества и свойств металла трущихся поверхностей деталей.

Постепенное изменение размеров, формы и свойств поверхностных слоев материала детали при трении называется изнашиванием, результат процесса изнашивания – износ. В процессе эксплуатации различают износ нормальный и аварийный.

Нормальный износ имеет место при соблюдении всех параметров режима работы автомобиля.

Резкое увеличение скорости износа во время приработки связывается со сглаживанием неровностей трущихся поверхностей после механической обработки и образованием определенного микрорельефа поверхностного слоя. На втором периоде эксплуатации после формирования микрорельефа на поверхности трения скорость изнашивания деталей стабилизируется, и этот период характеризует нормальную работу узлов автомобиля.

При длительной эксплуатации автомобиля величина износа растет и через определенное время приобретает аварийное критическое значение. Дальнейшая эксплуатация автомобиля должна быть прекращена, так как в результате аварийного износа резко увеличиваются зазоры в сопряжениях, появляются удары, стуки, которые вызывают разрушение отдельных частей и узлов, и их последующий ремонт становится невозможным.

Данный характер изнашивания справедлив почти для всех видов физического износа.

Под физическим износом понимают изменения формы, размеров деталей, устанавливаемые визуально или путем измерений при проведении технического обслуживания и ремонта.

Другим видом изнашивания может быть моральный износ, который определяется отставанием оборудования от уровня новой передовой техники и технологии. Признаками морального износа являются низкие работоспособность, эксплуатационные и потребительские свойства автомобилей. Обычно они подлежат замене новыми конструкциями или марками, если отсутствует возможность их модернизации.

Безотказность – свойство изделия сохранять работоспособность в течение периода наработки без вынужденных перерывов.

Наработка на отказ – время работы до первого отказа. Под отказом понимают событие, после которого автомобиль полностью или частично утрачивает свои функции. По своему характеру отказы делят на постепенные и случайные.

Постепенным называется отказ, который может быть предсказан в процессе эксплуатации автомобиля. Сюда относятся забивка фильтров, износ шеек коленчатого вала, износ тормозных накладок и т. д., ориентировочное время работы которых обычно известно. Устранение таких отказов производится при планируемых техническом обслуживании или ремонте машин.

Случайным называется отказ, характер и причина появления которого неизвестны, такие отказы прогнозируются на основании теории вероятности и обычно учитываются временем на гарантийный ремонт. Устранение случайных отказов производится заводом-изготовителем, если отказ произошел во время гарантийного срока. Длительность гарантийного срока определяется наработкой на отказ и для различных агрегатов она разная.

Ремонтопригодность – свойство изделия, заключающееся в его приспособленности к предупреждению, обнаружению и устранению неплановых отказов или неисправностей путем проведения технического обслуживания или ремонта. Расположение узлов на агрегатах и агрегатов на автомобиле должно обеспечивать свободный доступ к ним и хорошую видимость. Оно позволяет оценивать реальное состояние деталей и дает большую вероятность выявления неисправностей на стадии технического обслуживания.

Оценивается ремонтопригодность средним временем восстановления технического состояния автомобиля при неплановом ремонте из-за вынужденного отказа. Ремонтопригодность влияет на коэффициент технического использования автомобилей, характеризующий количество автомобилей, находящихся на линии.

Долговечность.

Под долговечностью понимают свойство изделия сохранять работоспособность в определенных режимах и условиях эксплуатации до разрушения или другого предельного состояния с учетом остановки на ремонт, например, долговечность коленчатого вала автомобиля определяется временем от начала его работы до выбраковки с учетом восстановления размеров при выполнении ремонтных работ.

Долговечность машин закладывается на стадии конструирования и зависит от конструкции, применяемых материалов, защитных покрытий и других факторов.

Расчетная величина долговечности обеспечивается на стадии производства и зависит от применяемых видов обработки (механической, термической, химико-термической), технического уровня и состояния станочного парка, режимов обкатки и др.

Однако заложенная величина долговечности реализуется в процессе эксплуатации автомобиля и определяется большим количеством факторов, таких как качество технического обслуживания и ремонта, квалификация обслуживающего персонала, воздействие окружающей среды. Долговечность деталей и узлов, установленных на машину в процессе ремонта, должна быть не ниже замененных и при этом обеспечены те же условия работы. Например, при ремонте системы смазки двигателя при замене масла перед установкой масляного фильтра той же конструкции из системы удаляются продукты износа путем ее промывки по соответствующей технологии.

На долговечность деталей оказывает влияние квалификация как обслуживающего персонала, так и ремонтных предприятий. Чем выше квалификация, тем качество ремонта будет выше.

Таким образом, обеспечение долговечности деталей и узлов при выполнении ремонтных работ носит комплексный характер и требует проведения целого ряда организационно-технических работ.

Повышение надежности.

Государственными стандартами предусматривается несколько методов повышения надежности машин, из которых, применительно к ремонту автомобилей, рекомендуются три:

— замена ненадежных элементов на более надежные;

— создание нагруженного резерва в системе;

— повышение долговечности деталей за счет использования более современных технологий ремонта.

При выполнении ремонтных работ очень часто производится замена изношенных деталей и узлов на новые. Здесь важно, чтобы новые детали имели больший срок службы, чем применявшиеся ранее. Этот вариант не всегда возможен, так как новые элементы стоят намного дороже, и нужно провести предварительный экономический анализ, чтобы, например, установка на автомобиль нового, более совершенного двигателя оказалась экономически выгодной.

Под нагруженным резервом понимают случай, когда несколько элементов системы работают в одном рабочем режиме и выполняют одну и ту же функцию. Отказ одного элемента не вызывает отказа всей системы, поскольку его функции выполняют другие элементы, хотя с некоторой перегрузкой, в этом и состоит понятие резерва. Примером может служить тормозная система автомобиля – наиболее низкой надежностью обладают те марки машин, у которых тормозная система каждого колеса запитана от одной центральной. Отказ тормозной системы любого из колес приводит к отказу всей тормозной системы, резерв имеет место только при работе ручного тормоза.

Легковые автомобили многих модификаций имеют раздельную тормозную систему на задние и передние колеса. Надежность такой системы намного выше, так как отказ одной части тормозной системы не приведет к полному ее отказу.

Еще более высокую надежность имеют автомобили с индивидуальной тормозной системой к каждому колесу.

Повышение долговечности деталей за счет использования современных технологий при выполнении ремонтных работ способствует росту надежности машин, например, при окончательной обработке внутренней поверхности цилиндров вместо хонингования используется финишная антифрикционная безабразивная обработка, которая повышает долговечность более чем на 30%.

Практически для всех деталей, подлежащих ремонту, с учетом их формы, размеров, физико-механических свойств и т. д. имеются экономически выгодные технологии. Окончательный выбор остается за ремонтными предприятиями в зависимости от их возможностей.

Ограничение долговечности деталей автомобилей определяется процессами их изнашивания или поломки. Причины появления предельного износа или поломки по своей сути являются причинами остановки на ремонт. Поэтому, прежде чем приступить к замене изношенной или разрушенной детали, необходимо четко знать причину отказа, в этом состоит залог качественного и своевременного выполнения ремонтных работ.