Машина непрерывного литья заготовок мнлз

Машина непрерывного литья заготовок

МНЛЗ — машина непрерывного литья заготовок (или УНРС — установка непрерывной разливки стали). В настоящее время около 60 % отливаемых непрерывным литьем заготовок разливается на слябовых МНЛЗ. Жидкая сталь непрерывно заливается в водоохлаждаемую форму, называемую кристаллизатором. Перед началом заливки в кристаллизатор вводится специальное устройство с замковым захватом («затравка»), как дно для первой порции металла. После затвердевания металла затравка вытягивается из кристаллизатора, увлекая за собой формирующийся слиток. Поступление жидкого металла продолжается и слиток непрерывно наращивается. В кристаллизаторе затвердевают лишь поверхностные слои металла, образуя твердую оболочку слитка, сохраняющего жидкую фазу по центральной оси. Поэтому за кристаллизатором располагают зону вторичного охлаждения, называемую также второй зоной кристаллизации. В этой зоне в результате форсированного поверхностного охлаждения заготовка затвердевает по всему сечению. Этот процесс слиткообразования является способом получения слитков неограниченной длины. В этом случае по сравнению с разливкой в изложницы резко уменьшаются потери металла на обрезку концов слитков, которые, например, при литье спокойной стали составляют 15—25 %. Кроме того, благодаря непрерывности литья и кристаллизации, достигается полная равномерность структуры слитка по всей его длине.

Основными производителями непрерывнолитых слябов в мире являются Япония, США, КНР, Германия, Корея и Россия. На их долю приходится более двух третей мирового объема производства слябов. Сейчас в мире насчитывается чуть более 500 слябовых МНЛЗ с общим числом ручьев свыше 700 шт.

Различают 4 конструкции МНЛЗ:

По количеству ручьёв МНЛЗ разделяют на 1—7 ручьевые.

В зависимости от геометрии слитка МНЛЗ делятся на

На нижнем рисунке показан подъёмно-поворотный стенд.

Содержание

История

Начало 1970-х годов характеризуется широким промышленным внедрением машин непрерывной разливки слябовой заготовки. На смену низкоскоростным вертикальным МНЛЗ(УНРС) пришли радиальные и криволинейные машины, имеющие значительно большую скорость разливки.

Оборудование и процесс

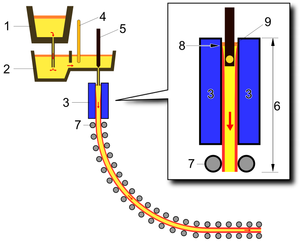

МНЛЗ состоит из сталеразливочного (1) и промежуточного (2) ковшей, водоохлаждаемого кристаллизатора (3), системы вторичного охлаждения, устройства для вытягивания, оборудования для резки и перемещения слитка.

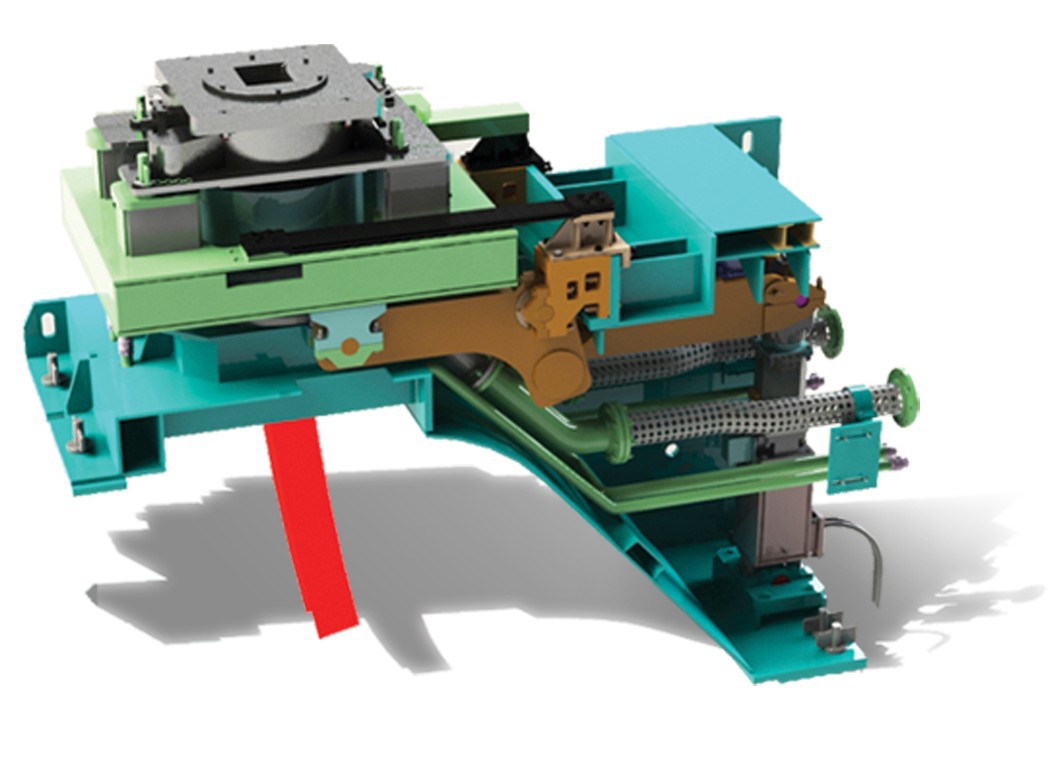

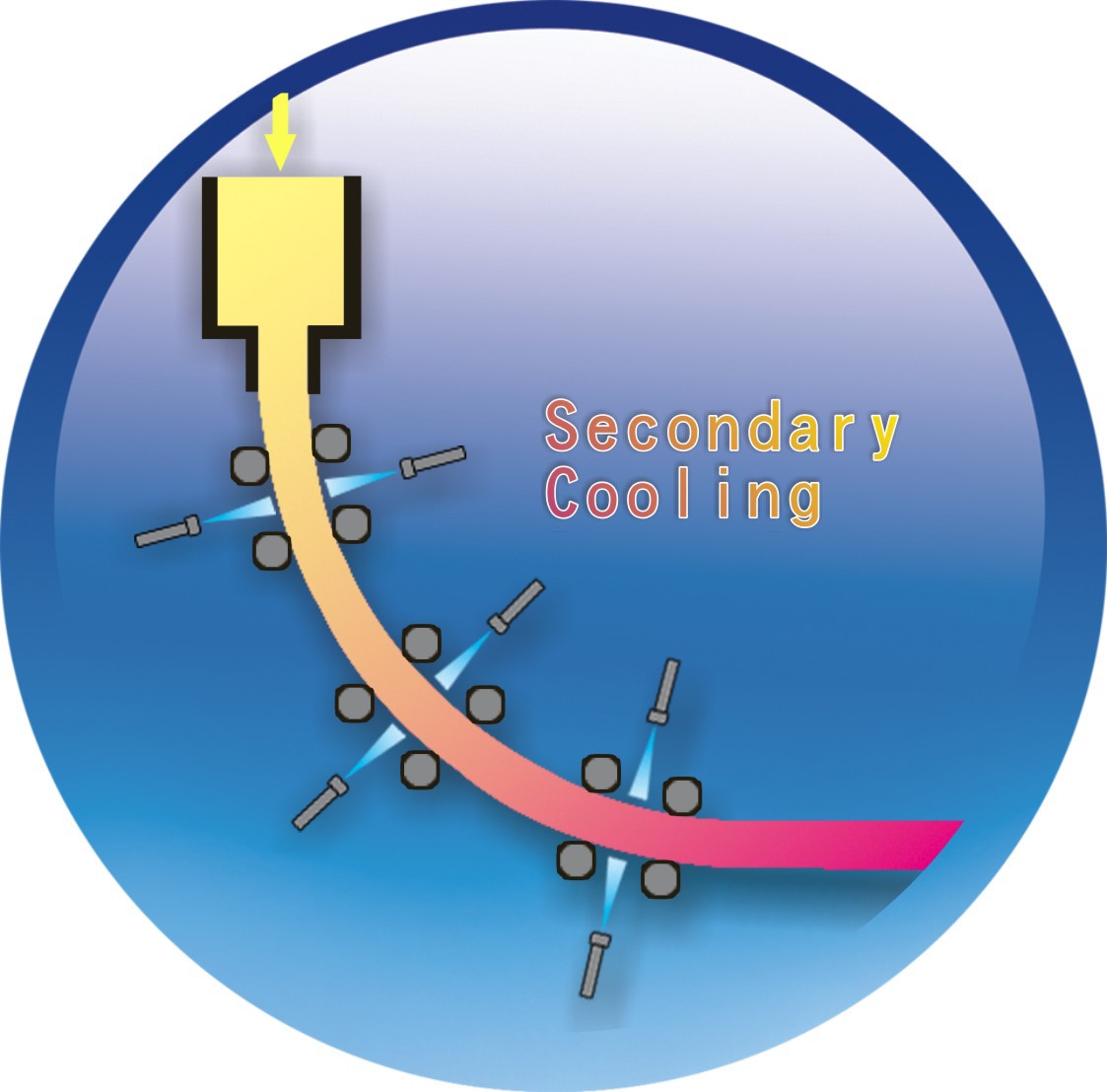

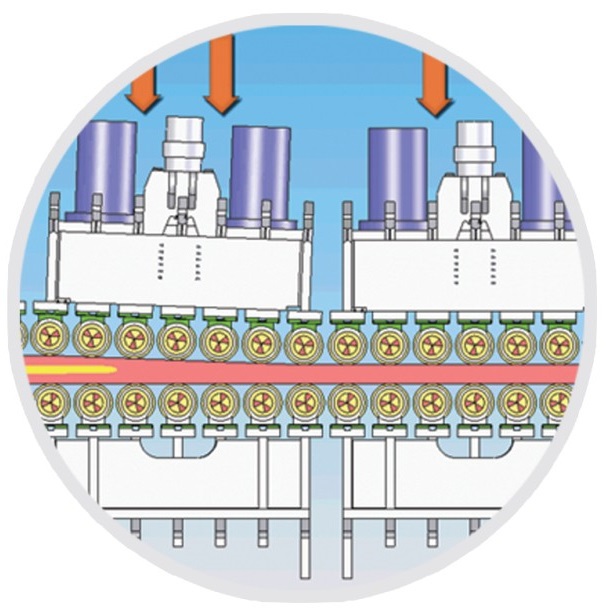

После выпуска металла из сталеплавильного агрегата, доводки по химическому составу и температуре на АКП, ковш поднимается литейным краном на поворотный стенд МНЛЗ. Поворотный стенд представляет собой вращающуюся конструкцию с двумя позициями для установки ковшей. После опустошения ковша в позиции разливки, стенд поворачивается на 180° и уже полный ковш находится в позиции разливки. После открытия шибера ковша (1), жидкий металл начинает поступать в промежуточный ковш (2). Пром-ковш является своего рода буфером между сталь-ковшом и кристаллизатором (3). После открытия стопора (5) (стопорный механизм позволяет плавно регулировать поток металла в кристаллизатор, поддерживая в нем постоянный уровень) пром-ковша металл поступает в кристаллизатор. Кристаллизатор представляет собой водоохлаждаемую конструкцию, которая при помощи серво-клапана совершает вертикальные колебания, для предотвращения застывания металла на стенках кристаллизатора. В зависимости от конструкции МНЛЗ размеры кристаллизатора могут варьироваться. В кристаллизаторе происходит застывание стенок сляба. Далее, под воздействием тянущих роликов (7) сляб попадает в зону вторичного охлаждения (криволинейный участок ручья), где на металл через форсунки разбрызгивается вода. После выхода металла на прямолинейный участок ручья, происходит отрезание слябов (газовая резка или ножницы).

Пуск литья, управление процессом и проблемы

Для пуска процесса непрерывного литья, перед открытием шибера на пром-ковше, на радиусный участок ручья заводится «затравка», таким образом в районе кристаллизатора образуется своего рода карман. После наполнения этой полости металлом начинается вытягивание «затравки». На конце радиусного участка расположен механизм отделения затравки. После отделения она отводится рольгангом на большей скорости, чем скорость разливки.

Преимущества МНЛЗ перед разливкой в изложницу

По сравнению с прежним методом разливки стали в изложницу при непрерывной разливке можно сократить не только время за счет исключения некоторых операций, но и капиталовложения (например, на сооружение обжимных станов). Непрерывная разливка обеспечивает значительную экономию металла вследствие уменьшения обрези и энергии, которая тратилась на подогрев слитка в нагревательных колодцах. Исключение нагревательных колодцев позволило в значительной степени избавиться от загрязнения атмосферы. По ряду других показателей: качеству металлопродукции, возможности механизации и автоматизации, улучшению условий труда непрерывная разливка также эффективнее традиционных способов. Но непрерывная разливка имеет и Отрицательные стороны. Стали некоторых марок, например кипящие, нельзя разливать по этому методу, малые объемы разливки сталей различных марок повышают их себестоимость, неожиданные поломки оказывают большое влияние на снижение общей производительности.

Усовершенствования

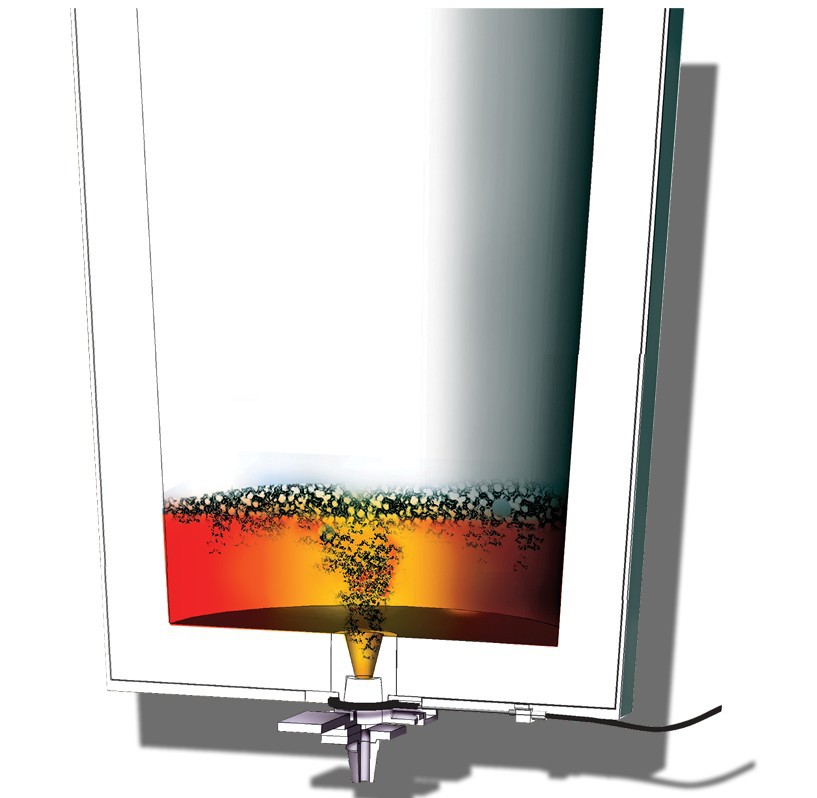

В настоящее время все большее распространение получает метод электромагнитного торможения потока стали, попадающей в кристаллизатор. Это дает возможность существенно снизить скорость движения потоков, ограничить их проникновение вглубь жидкой фазы заготовки, а также обеспечить их рациональное движение. Вероятно, в ближайшее время этот метод получит развитие в совокупности с использованием погружных стаканов оптимальной геометрической формы, которая будет создаваться для каждого конкретного случая.

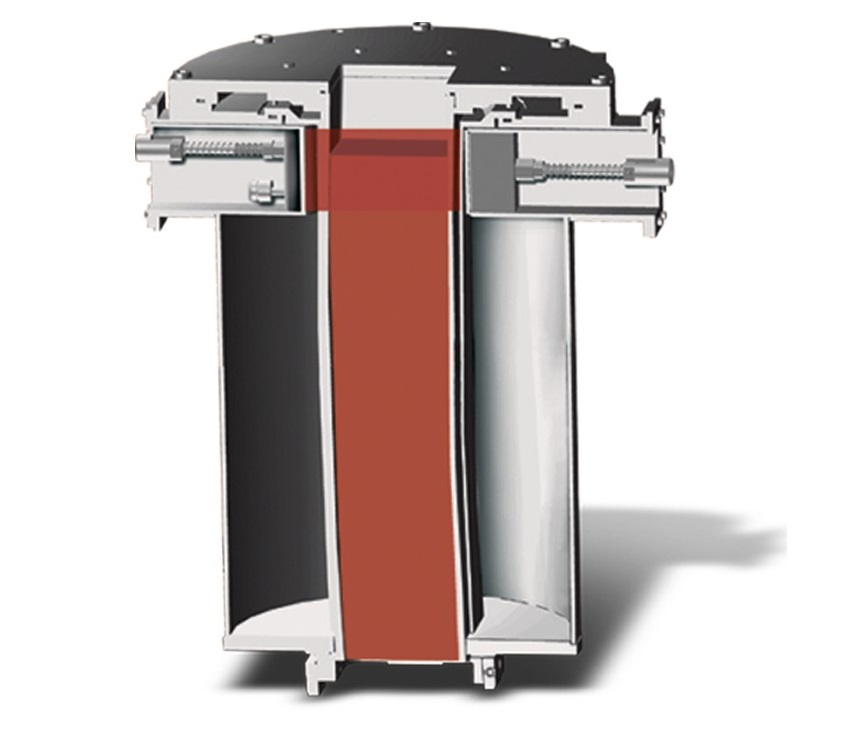

Кристаллизатор МНЛЗ работает как теплообменник, задача которого состоит в быстром отводе тепла от стали, проходящей через него. К краю кристаллизатора корка отливки начинает утолщаться, при этом изнашивая поверхность кристаллизатора. Кроме того, диффузия меди из кристаллизатора приводит к появлению брака — трещин на поверхности отливок. Во многих случаях износ медной стенки кристаллизатора и захват меди отливкой могут быть предотвращены с помощью нанесения защитных покрытий на нижнюю часть кристаллизатора. В конце XX века для защиты активно применялись хромовые и никелевые покрытия. Во многих странах они превалируют и сейчас. Никель может наноситься различными способами и толщинами, обладает близким к меди коэффициентом теплопередачи. В начале XXI века началось активное внедрение технологий газотермического напыления для защиты плит кристаллизаторов МНЛЗ с помощью керамических, металлокерамических покрытий, покрытий из сплавов. Эти покрытия позволяют обеспечить еще лучшую защиту поверхностей кристаллизатора. Разработаны методы высокоскоростного газопламенного напыления покрытий, которые позволяют нанести металлокерамические материалы с превосходными противоэрозионными характеристиками и хорошей теплопередачей. Газотермические покрытия имеет смысл наносить на всю рабочую поверхность кристаллизатора. Из-за меньшего коэффициента теплопроводности металлокерамических покрытий становится возможным уменьшить и более точно контролировать скорость охлаждения мениска. Такой тип охлаждения часто называют «мягким», и он позволяет обеспечить более равномерное формирование слитка и более равномерный профиль температуры, что позитивно влияет на производительность кристаллизатора и качество литья.

Машины непрерывного литья заготовок (МНЛЗ)

Понятие МНЛЗ идентично понятию УНРС – установки непрерывной разливки стали.

Непрерывным литьём металла называют разливку металла непосредственно из печи или из промежуточного ковша в водоохлаждаемый кристаллизатор, из которого частично затвердевшая заготовка непрерывно вытягивается через отверстие в противоположном торце. Преимущества непрерывной разливки по отношению к разливке в слитки:

Непрерывная разливка заготовок позволяет существенно сократить энергетические затраты. Как правило, при непрерывной разливке требуется всего 25 % энергии, необходимой при использовании обычной технологии.

Благодаря непрерывной разливке получила широкое распространение внепечная обработка стали, т.к. для высокопроизводительной работы МНЛЗ необходимы точная (и стандартная от плавки к плавке) регулировка температуры и химического состава металла, а также металл стандартно высокого качества. Практически вся сталь, разливаемая на МНЛЗ, подвергается внепечной обработке.

Различают МНЛЗ трёх типов:

В зависимости от количества одновременно отливаемых заготовок МНЛЗ могут быть одно-, двух-, четырёх-, шести- и восьмиручьевыми.

На МНЛЗ отливают заготовки квадратного сечения до 350 мм, круглого сечения до 540 мм, слябы толщиной до 350 мм и шириной до 2100 мм. Проблемы разливки связаны с отливкой заготовок малого сечения, близких по форме к конечной продукции. Привлекательность такой разливки связана с тем, что в этом случае резко сокращаются расходы энергии на нагрев и прокатку непрерывнолитых заготовок.

Касаясь перспектив развития МНЛЗ, можно отметить, что разработаны технология и устройство для отливки такого тонкого продукта, как проволока. Перспективна задача обжатия тонких слябов с жидкой сердцевиной. Самой серьёзной научной задачей является создание технологической цепочки, где бы тонкий сляб без разделения и промежуточного нагрева непосредственно задавался в прокатный стан.

Тенденции в проектировании МНЛЗ характеризуются повышением качества заготовок, гибкости работы установок, увеличением их производительности и сокращением времени простоев. Разрабатываются простые и дешёвые МНЛЗ.

Конструкции машин непрерывного и полунепрерывного литья цветных металлов

Конструкции машин полунепрерывного литья

В цветной металлургии для получения слитков (литых заготовок) в основном используют полунепрерывное литье. На машинах подобного типа через вертикально расположенный кристаллизатор скольжения отливают небольшой длины (2-7 м) слиток, который после окончания разливки разрезают на мерные длины. На таких машинах отливают слитки (заготовки) из алюминия и сплавов на его основе, магния и магниевых сплавов, сплавов на основе тяжелых металлов (меди и никеля), чистой меди и некоторых других сплавов, получая слитки круглого, квадратного и прямоугольного сечений, а также полые слитки.

В отечественной практике применяют машины полунепрерывного литья с тросовым, цепным, винтовым, реечным, валковым и гидравлическим приводами перемещения отливаемого слитка вниз. Машины с гидравлическим приводом применяются реже, а с перемещением слитка вращающимися валками (как на УНРС) — в основном на машинах непрерывной разливки.

Схема машин с тросовым и цепным приводом, часто применяемых для литья легких сплавов показана на рисунки 1.

Рисунок 1 – Схема машин полунепрерывного литья с цепным (а) и тросовым (б) приводами

В машине второго типа с тросовым приводом стол (поддон) 3 с затравкой 5 и слитком перемещается по четырем направляющим 6; это перемещение обеспечивается при вращении барабанов 10 с помощью тросов (канатов) 11 и системы блоков 12. Вращение барабанов 10 с одной скоростью обеспечивает электродвигатель 7 через открытую зубчатую передачу 4 и червячный редуктор 9; другую скорость вращения барабана 10 обеспечивает электродвигатель 8 через клиноременную передачу и червячные редукторы 9 а и 9.

Машины с винтовым приводом часто применяются для литья слитков из тяжелых цветных металлов. Одна из конструкций подобных машин (двухвинтовая) схематически показана на рисунки 2.

Рисунок 2 – Схема вертикальной машины полунепрерывного литья с двухвинтовым приводом

В колодце 6 жестко установлены две вертикальные направляющие 5, по которым перемещается подвижный стол 3 машины с затравкой (поддоном) 2 и слитком 1, вытягиваемым из кристаллизатора (на рисунке не показан). Движение стола 3 обеспечивают два вертикальных ходовых винта 4, их вращение осуществляют от привода, расположенного на дне колодца.

У машин с гидравлическим приводом стол перемещают с помощью вертикального гидроцилиндра, расположенного соосно с кристаллизатором, при этом обычно не предусматривают вертикальных направляющих движения стола.

Машины полунепрерывной разливки делают одно- или многоручьевыми, когда на столе закреплено несколько затравок, тянущих слитки из нескольких кристаллизаторов.

Конструкции машин непрерывного литья (МНЛЗ)

Применение таких машин для литья цветных металлов в последние годы расширяются. На рисунки 3 показана схема вертикальной МНЛЗ для непрерывной отливки вайербасов из бескислородной меди. МНЛЗ входит в состав плавильно литейного комплекса, включающего индукционную печь ИЛК-16, миксер, МНЛЗ и участок резки и штабелирования вайербасов.

Рисунок 3 – Схема вертикальной двухручьевой МНЛЗ для отливки ватербасов

На двухручьевой МНЛЗ отливают слитки круглого (диаметром 90-105 мм) или квадратного сечений (размером от 90 х 90 до 105 х 105 мм). Над кристаллизаторами 3 установлена распределительная коробка 1, в которую из миксера поступает жидкая медь, далее она через два стопорных устройства 2 подается в кристаллизаторы, снабженные механизмами качания.

Дальнейшее охлаждение слитков 15 осуществляется в системе вторичного охлаждения 5, состоящего из форсунок 11 и сборников воды 10.

Тянущая клеть каждого ручья состоит из корпуса 7, валков 6, механизма 9 их прижатия к слитку и привода 14 вращения валков. Концевые опоры валков 6 крепятся на поворотных рычагах 8, шарнирно закрепленных в корпусе клети. Пружинное устройство 9, воздействуя на верх рычагов прижимает их с валками к слитку.

Скорость вытягивания изменяется в пределах 0,2-0,9 м/мин. Ниже тянущей клети движущий слиток разрезают дисковой пилой, движущейся во время резки вместе со слитком. Отрезанные заготовки с помощью корзины-кантователя поворачивают на 90° и укладывают на рольганг, который транспортирует их к участку резки на вайербасы.

Подобная линия обеспечивает производительность около 7 т/ч.

На рисунки 4 показана МНЛЗ, у которой кристаллизатор 4 вмонтирован в дно миксера 1, образуя с ним одно целое. Кристаллизатор водоохлаждаемый, рабочие стенки 3 изготовлены из графита. Для регулирования подачи металла в кристаллизатор служит стопорное устройство 2.

Рисунок 4 – Схема МНЛЗ с кристаллизатором, вмонтированным в дно миксера

После выхода из кристаллизатора слиток охлаждают душирующим устройством 5, сбегающая со слитка вода собирается в водосборнике 6. Тянущее устройство (клеть) состоит из двух-трех пар валков 7, часть которых является тянущими, а остальные — направляющими. Прижатие валков к слитку осуществляется гидравлическим или

пружинно-винтовым устройством.

После тянущей клети расположен механизм резки, состоящий из дисковой пилы 9 и гидрозахвата 8, который обеспечивает сцепление механизма резки со слитком и их синхронное движение во время разрезания слитка. Отрезанную заготовку 10 с помощью самоходной тележки 11 перемещают от оси слитка и далее захватом 12 передают на последующую обработку.

Конструкции кристаллизаторов для литья цветных металлов

На машинах полунепрерывного и непрерывного литья применяют вертикальные кристаллизаторы скольжения. Алюминий и его сплавы отличаются высокой теплопроводностью, в связи с чем слиток затвердевает быстро и глубина жидкой лунки в опускающемся вниз затвердевающем слитке мала. Поэтому кристаллизаторы для литья алюминия и сплавов на его основе делают короткими и ниже кристаллизатора не предусматривают протяженной зоны вторичного охлаждения. Применяют две разновидности кристаллизаторов скольжения для непрерывного литья алюминия и сплавов на его основе — корпусные и гильзовые, а также электромагнитные кристаллизаторы (без скольжения).

Рисунок 5 – Корпусной кристаллизатор для отливки слитков круглого сечения из алюминиевых сплавов

Гильзовый кристаллизатор представляет собой гильзу, скрепленную с охватывающим ее по периферии охладителем (коробкой), из которого на наружную поверхность гильзы подают струями воду (так называемое спрейерное охлаждение). Высота кристаллизаторов для отлива слитков из алюминия и его сплавов составляет 120-200 мм, скорость разливки 0,03-0,2 м/мин.

Для непрерывного литья магниевых сплавов применяют схожие с выше описанными корпусные и гильзовые кристаллизаторы, их высота составляет 200-270 мм, скорость литья находится в пределах 0,02-2 м/мин. Отливают круглые слитки диаметром 250-280 мм и прямоугольные с размерами от 160 х 550 до 300 х 900 мм.

Для литья алюминия и его сплавов применяют электромагнитные кристаллизаторы (ЭМК). Основные элементы ЭМК (рисунок 6) — водоохлаждаемые одновитковый индуктор 2 из медной трубки прямоугольного сечения, экран 1 и служащий их опорой составной корпус 3, имеющий кольцевую полость для охлаждающей воды (на рисунке не показана); иногда ниже индуктора установлен кольцевой охладитель 4.

Рисунок 6 – Электромагнитный кристаллизатор

Экраны делают из сплава алюминия или коррозионностойкой стали. Экран в поперечном сечении повторяет форму индуктора, его вертикальная стенка имеет переменную толщину, сужаясь книзу; в утолщенной части стенки предусмотрен кольцевой канал для охлаждающей воды. Иногда экран устанавливают на регулирующих опорах, позволяющих перемещать его по вертикали.

На индуктор подают переменный ток повышенной частоты (500-2500 Гц) с напряжением 5-100 В. Возбуждаемое индуктором электромагнитное поле удерживает над затвердевшим металлом слой жидкого расплава высотой в несколько сантиметров.

Металлический экран корректирует распределение электромагнитного поля и его подбирают так, чтобы во взаимодействии с электромагнитным полем индуктора обеспечивалась вертикально ровная поверхность столба жидкого металла. Затвердевание металла начинается примерно с уровня, соответствующего середине высоты индуктора. Расстояние между столбом жидкого металла и индуктором составляют 20-30 мм, зазор между индуктором и экраном 3-10 мм, высота индуктора 25-50 мм.

Вода на поверхность слитка может подаваться под прямым углом из кольцевого охладителя 4 (рис. 2.145 б) или же наклонно в зазор между экраном и индуктором или из индуктора (рисунка 6,а). Иногда под кристаллизатором предусматривают вторичное охлаждение.

В качестве источника питания электромагнитных кристаллизаторов (ЭМК) применяют тиристорные преобразователи.

Диаметры круглых слитков, отливаемых в ЭМК, составляет 14-800 мм, плоские слитки имеют толщину до 400, ширину до 1800 мм.

Главное достоинство ЭМК — отсутствие механического взаимодействия со стенками кристаллизатора, благодаря чему обеспечивается гладкая поверхность слитка без дефектов.

Кристаллизаторы для литья тяжелых цветных металлов (меди, никеля и сплавов на их основе) делают с внутренними рабочими стенками из меди, закрепленными шпильками в металлическом корпусе толщиной 10-20 мм. Кристаллизаторы для плоских слитков изготавливают составными из четырех стенок, (редко применяют моноблочные медные кристаллизаторы). Рабочая стенка кристаллизатора для круглых слитков представляет собой круглую гильзу.

Применяют однокамерные (рисунок 7, а) кристаллизаторы с широким (12-30 мм) каналом для воды между рабочей стенкой и корпусом и двухкамерные (рисунок 7, б) с вертикальной перегородкой 3 между медной стенкой и корпусом; в этом случае вода у медных стенок движется по узким каналам.

Рисунок 7 – Кристаллизаторы для литья меди и ее сплавов а — однокамерный для отливки круглых слитков : 1 — гильза; 2 — корпус; 3, 4 — нижнее и верхнее кольца корпуса; 5 – 6 — прокладки; 7 — спрейер вторичного охлаждения; 8 — отверстия для подачи воды; б – двухкамерный для отливки плоских слитков: 1 — медная стенка; 2 — стальная плита; 3 —перегородка; 4 — каналы для воды; 5 — камера для воды

Находят применение кристаллизаторы со спрейерным (струйным) охлаждением медных стенок. Все кристаллизаторы снабжены внизу наклонными отверстиями для подачи струй воды на слиток (вторичное охлаждение).

Вторичное охлаждение

При литье тяжелых цветных металлов и сплавов преимущественно применяют систему однопоясного струйного охлаждения с подачей на слиток воды, выходящей из кристаллизатора. Иногда осуществляют дополнительное вторичное охлаждение из прикрепленного к кристаллизатору спрейера 7 (рисунок 7, а) с отверстиями 8 для выхода воды.

Реже применяют рассредоточенное вторичное охлаждение из спрейеров, расположенных в несколько рядов по высоте слитка или мягкое рассредоточенное охлаждение из форсунок (водяное и водовоздушное). Рассредоточенное вторичное охлаждение необходимо, в частности, длягорячеломких и закаливающихся сплавов, для специальной латуни и бронз с алюминием, железом и никелем.

Конструкции горизонтальных МНЛЗ

Распространено применение горизонтальных МНЛЗ для литья меди и сплавов на ее основе (латуней, бронз) алюминия, магния. Эти машины служат для отливки слитков небольшого сечения; отливают круглые слитки диаметром до 250 мм, плоские толщиной до 30 мм, полые диаметром 25-30 мм, слитки сложного профиля. Кристаллизатор делают в виде графитовой втулки длиной 200-400 мм, вставленной в водоохлаждаемый кожух из меди, стали или чугуна; отверстие в графитовой втулке выполняют в соответствии с конфигурацией отливаемого слитка.

При литье медных сплавов, металлоприемником служит обогреваемый шамотографитовый тигель, имеющий внизу отверстие, в которое вставляют конец графитового кристаллизатора; в качестве металлоприемника применяют также индукционные одноканальные печи, позволяющие точно регулировать температуру разливаемого металла. Вторичное охлаждение осуществляется тонкими струями воды, подаваемой, например, из охватывающей слиток спиральной трубки, имеющей отверстия для подачи воды на слиток, или с помощью распыляющих воду форсунок.

Для отливки мелких профилей (например, заготовок для проволоки) применяют многоручьевые машины непрерывного литья. У таких МНЛЗ в стенке металлоприемника устанавливают либо несколько кристаллизаторов ( и соответственно несколько механизмов вытягивания) либо многоручьевой кристаллизатор (например, в виде полой сварной коробки, в которой вмонтировано несколько параллельных графитовых вставок, через которые вытягивают затвердевающие слитки).

Рисунок 8 – Схема установки горизонтального непрерывного литья медной проволоки

На рисунке 8 показана схема четырехручьевой горизонтальной МНЛЗ для получения проволочной заготовки из меди, латуни и бронз.

Машины непрерывного литья заготовок (МНЛЗ)

Машина непрерывного литья заготовок (МНЛЗ)

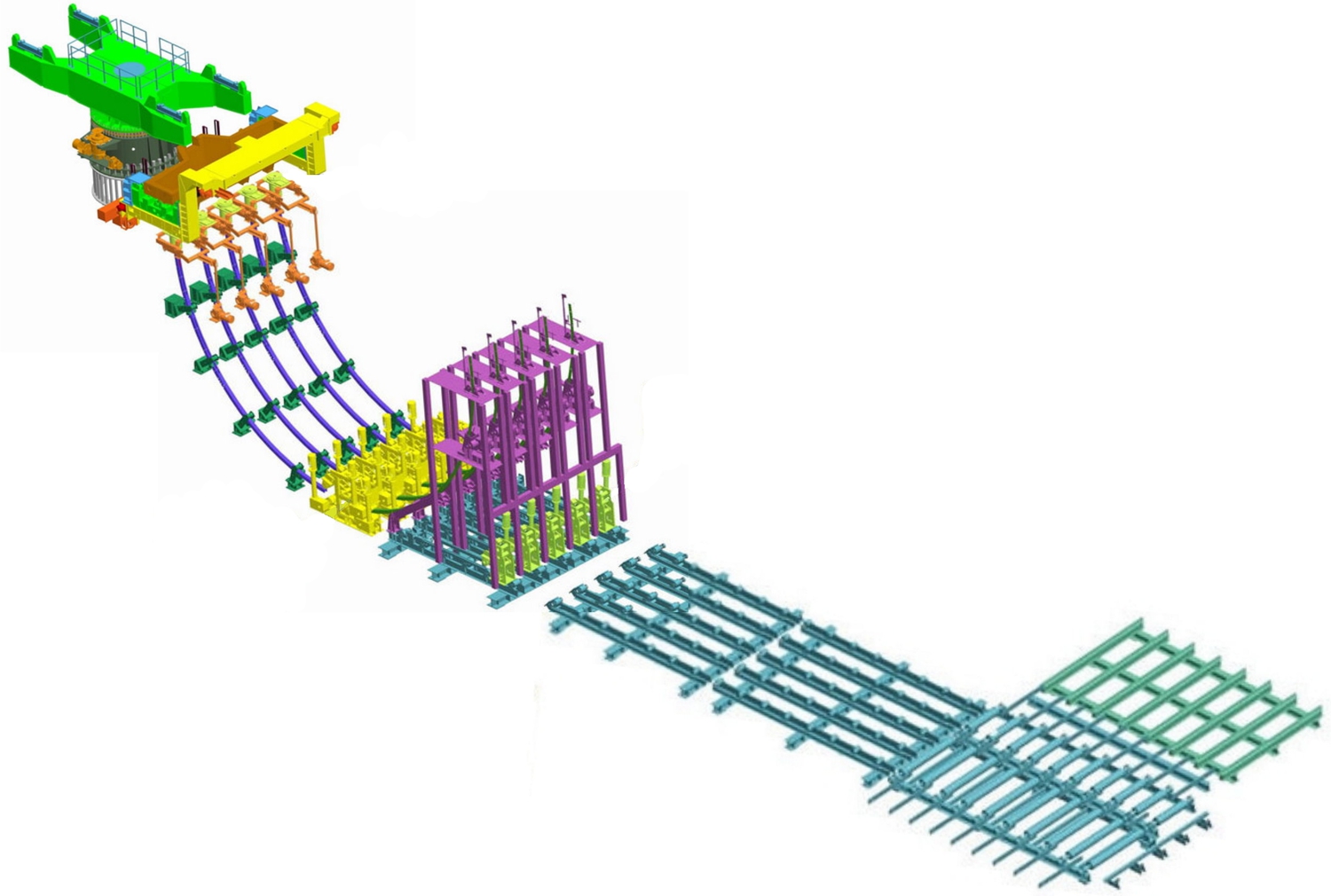

Компания «MAGMATEX» предлагает широкую номенклатуру радиальных с базовым радиусом R=3-12м и криволинейных МНЛЗ с многоточечной системой разгиба, предназначенных для разливки выплавляемой стали непрерывных способом и получения заготовок квадратного сечения в диапазоне 60*60 мм – 450*450мм, заготовок прямоугольного сечения 300*110 мм – 2000*300 мм.

Преимущества метода непрерывной разливки:

Технология разливки стали на МНЛЗ:

Сталеразливочный ковш с жидким металлом мостовым краном подается к МНЛЗ, устанавливается на плечо сталеразливочного поворотного стенда, находящегося в резервной позиции. Разворотом стенда МНЛЗ ковш перемещают в позицию разливки и начинают заполнение промежуточного ковша жидкой сталью. При достижении заданного уровня металла в промежуточном ковше, открывают стопор и металл начинает поступать в кристаллизатор. При достижении уровня металла автоматически включается механизм качания кристаллизатора и привода вытягивания слитка. Выходящий из кристаллизатора слиток попадает в зону вторичного охлаждения. По мере прохождения слитка включаются зоны водяного охлаждения, обеспечивая заданный режим охлаждения слитка. После выхода головки затравки из тянуще-правильного устройства происходит отделение головки затравки от заготовки и уборка её на место парковки. После отделения затравки непрерывная заготовка поступает в зону работы машины газокислородной резки, где производится её резка на мерные длины. Отрезанные заготовки поступают на холодильник, где происходит их равномерное охлаждение до температуры 300-400°С, а затем на стеллаж промежуточного хранения перед прокаткой. При реализации технологии горячего посада заготовки сразу поступают на загрузочный рольганг нагревательной печи.

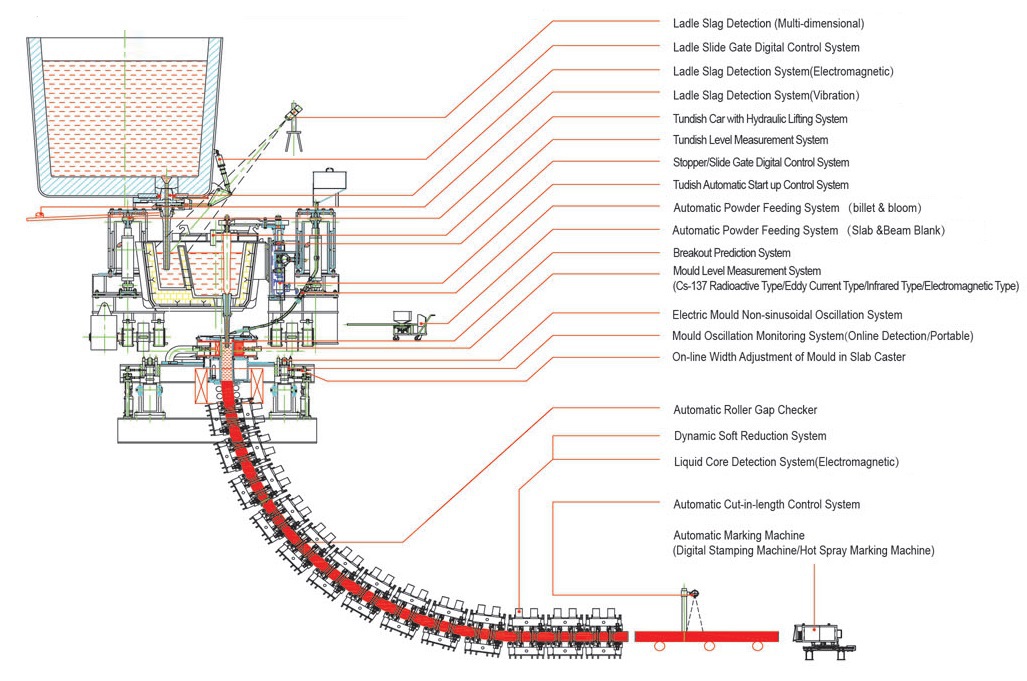

Для обеспечения высокого качества непрерывнолитой заготовки и серийности разливки на машине непрерывного литья заготовок предлагается использовать следующие решения:

1.Система электромагнитного обнаружения шлака “Electromagnetic ladle slag detection system”

Система электромагнитного обнаружения шлака устанавливается снаружи сопла в днище ковша, состоит из трех электромагнитных датчиков. Магнитное поле, вызванное током, индуцирует вихревые токи. Из-за разности электрической проводимости стали и шлака, вихревые токи изменяются, и это приводит к изменению электромагнитного поля. Это изменение электромагнитного поля фиксируется, сигналы обрабатываются с помощью измерительного прибора и промышленного компьютера, а затем посылается управляющие сигналы на шиберный механизм и сигнал тревоги.

Автоматическая система управления стопорной разливкой промковша обеспечивает надежную технологию разливки, путем поддержания постоянного уровня металла в кристаллизаторе и постоянной скорости разливки. Высокая точность и скорость регулирования стопора; приводит к повышению качества поверхности и снижению дефектов заготовки.

3. Система автоматического поддержания уровня металла в кристаллизаторе “Mould level measurement system”

В качестве датчика измерения уровня металла в кристаллизаторе используется радиоактивный изотоп Цезий-137 (Cs-137). Этот метод обеспечивает высокую надежность и точность, используется принцип проникновения луча. В реальном времени уровень сигнала обрабатывается, чтобы контролировать скорость разливки и систему управления стопорной разливкой.

4. Система прогнозирования прорыва «Breakout prediction system» машины непрерывного литья заготовок

Система прогнозирования прорыва позволяет предупредить прорыв металла под кристаллизатор. Работа данной системы основана на использовании высокочувствительных датчиков изменения температуры, встроенных по всей поверхности кристаллизатора.

5. Система автоматической подачи шлаковой смеси в кристаллизатор “Automatic powder feeding system”

Система автоматической подачи шлаковой смеси в кристаллизатор является «умной» системой, чтобы удовлетворить требование заказчика. При автоматической подаче порошка в кристаллизатор улучшается уровень автоматизации непрерывной разливки.

6. Система электромагнитного перемешивания металла в кристаллизаторе “Electromagnetic liquid core detection system M-EMS”

7. Система электромагнитного перемешивания металла участка отвердевания “ Strand electromagnetic stirrer system S-EMS”

8. Система несинусоидального качания кристаллизатора «Mould Non-sinusoidal Oscillation System»

Система несинусоидального качания кристаллизатора состоит из сервопривода, ПЛК и промышленного компьютера. В этой системе, компьютер создает кривые (синусоидальные или несинусоидальных) качания кристаллизатора в соответствии с требованием процесса разливки, который в зависимости от скорости разливки, точно рассчитывает параметры формы колебаний, таких как частота, амплитуда, период отрицательного и положительного времени опережения, частота отклонение сигнала.

9. Система динамического регулирования вторичного охлаждения МНЛЗ «Dynamic Secondary Cooling Control System for CCM»

Система динамического регулирования вторичного охлаждения МНЛЗ использует полный автоматический оперативный контроль. Система сравнивает температуру точек наблюдения, рассчитанная по модели теплопередачи и заданной температуры путем установки температуры поверхности в точке наблюдения. На основе ПИД-метода происходит регулирование интенсивности охлаждения, тем самым улучшая качество заготовки.

10. Система управления мягким обжатием заготовки “Dynamic soft reduction system” МНЛЗ

Система управления мягким обжатием заготовки все более широко находит распространение на слябовых и блюмовых МНЛЗ. Система позволяет избавиться или значительно уменьшить зону центральной сегрегации и центральной пористости, посредством добавления соответствующего давления на конечном участке зоны вторичного охлаждения, чтобы компенсировать усадку при затвердевании и улучшить качество непрерывно литого слитка.

Наша система управления мягким обжатием заготовки содержит собственные разработки математической модели затвердевания, динамической модели вторичного охлаждения, динамической модели управления мягким обжатием.

11.Система инфракрасной бесконтактной мерки под размер “Automatic Cut-in-length control system”

12. Система автоматической маркировки заготовок “Automatic marking system” на машине непрерывного литья

Система автоматической маркировки заготовок предназначена для нанесения цифрового или буквенного кода на поверхность заготовок с целью их дальней шей индентификации.