Отсадочная машина батак для обогащения

Процесс отсадки. Отсадочные машины.

Среди гравитационных процессов обогащение большое распространение получило распространение обогащение на отсадочных машинах.

На отсадочных машинах обогащается материал крупностью от 50 до 0,25 мм. Для повышения эффективности исходный материал перед отсадкой обычно классифицируют по крупности и каждый класс обогащается самостоятельно. Предварительная классификация крупного материала производится в соответствии с коэффициентом равнопадаемости в условиях стесненного падения. Мелкий материал обычно не классифицируется по крупности перед отсадкой. Узкая шкала классификации по наименьшему коэффициенту равнопадаемости дает лучшие результаты при обогащении, однако это требует установки большого количества грохотов и отсадочных машин.

Под действием пульсирующей струи воды расслаивание по высоте смеси минералов различной плотности ( кварца и касситерита) осуществляется в соответствии с диаграммой Г.О.Чечотта ( см. рис. 74). По действием восходящего потока воды минеральная смесь разрыхляется и частицы легкого минерала ( кварца), скорость падения которых меньше скорости восходящего потока, поднимаются в верхние слои материала Частицы тяжелого минерала ( касситерита) находятся при этом во взвешенном состоянии, а затем и при нисходящем потоке занимают нижний слой.

В камере машины над решетом минеральные частицы с водой образуют рыхлую смесь – естественную постель, которая также создает условия стесненного падения и способствует расслаиванию частиц по плотности. Мелкие зерна тяжелого минерала легко проходят по промежуткам, образующиеся в рыхлой постели между крупными частицами и образуют нижний слой или проходят через отверстия в решете. Разрыхленный слой материала, таким образом, позволяет тяжелым частицам пройти в нижний слой, а уплотненный слой, образующийся при нисходящем потоке воды, препятствует прохождении. В нижний слой легких частиц. Попеременное действие восходящей и нисходящей струи воды создает условия для постепенного расслаивания материала не только по плотности, но и по крупности.

В восходящей струе воды плотность среды изменяется в вертикальном направлении, т.е. при начальном ускорении частиц плотность среды будет наименьшей. Величина начального ускорения частиц зависит от плотности минералов и имеет особенно важное значение при расслаивании неклассифицированного материала. Неклассифицированные по крупности минеральные частицы, имеющие различную плотность, при повторяющихся пульсациях воды даже за очень короткий период при падении пройдут путь различной длины, т.к. начальное ускорение для каждой частицы будет различным. Так для галенита оно составит

в то время как для кварца

Следовательно, для галенита начальное ускорение в 1,4 раза больше, чем для кварца. Это значит, что скорость падения равнопадающих частиц галенита и кварца в течение начальных 1-2 с будет различной.

При обогащении неклассифицируемого по крупности материала большую роль в процессе отсадки играет постель – искусственная или естественная.

Искусственная постель создается из крупных и тяжелых минералов ( магнезит, галенит, гранат, сульфиды) или из чугунной и стальной дроби. Размер зерен пастели в 3-4 раза больше размера отверстий решета, а плотность материала постели – меньше плотности тяжелого минерала, присутствующего в руде и больше плотности легкого минерала. Толщина слоя искусственной постели составляет не менее трех размеров максимального зерна в питании.

При восходящей струе воды постель слегка приподнимается и разрыхляется. Между зернами создаются свободные пространства, образующие различные каналы, по которым продвигаются мелкие тяжелые зерна. Таким образом, постель пропускает частицы тяжелого минерала и задерживает частицы легкого минерала

Неклассифицированный материал, поступающий на отсадку, во время процесса отсадки подвергается сегрегации, т.е. естественному распределению зерен по крупности и плотности ( рис. 76).

. Рис. 76.Явление сегрегации

а – до отсадки; б – после отсадки

При сегрегации в нижнем слое, находящемся на решете, концентрируются мелкие тяжелые зерна, затем слой крупных тяжелых зерен, над которым будут находиться мелкие зерна легкого минерала. Крупные зерна легкого минерала будут концентрироваться в самом верхнем слое. Тяжелые минералы нижних слоев при обогащении материала мельче 4 мм будут проходить через отверстия решета и собираться в виде концентрата в подрешетном отделении отсадочной машины, а легкие минералы проходят по постели вдоль камер машины разгружаются через разгрузочный порог последней камеры.

В современной практике гравитационного обогащения отсадка крупнозернистого материала производится обязательно с предварительной классификацией по крупности, а мелкий материал ( от 5…6 мм м менее) обогащается без предварительной классификации, но обязательно с применением искусственной постели. Руды, подвергаемые отсадке, имеют крупности 0,25…50 мм, а угли – 0,5…150 мм.

Амплитуда колебаний в отсадочных машинах, как правило, составляет не менее 1,5 размера диаметра максимального зерна в обогащаемом материале. Для минеральных частиц большого размера и плотности используется большая амплитуда, но малая частота пульсаций среды, когда достигается высокая скорость восходящего потока, обеспечивается необходимая высота подьема постели и степень разрыхления ее и обогащаемого материала. При большом числе пульсаций снижается степень разрыхления постели.

Процесс отсадки осуществляется при плотности питания 30…35% твердого. Помимо воды, поступающей с исходным питанием в отсадочные машины подается подрешетная вода, расход которой зависит от крупности обогащаемого материала и составляет при отсадке руд от 3 до 8 м 3 /т. Расход подрешетной воды в общем расходе воды колеблется от 40 до 70%. Подача подрешетной воды регулирует скорость восходящего и нисходящего потока, разрыхленность постели. Увеличение количества подрешетной воды вызывает потери тяжелых минералов с хвостами, а недостаток- ухудшение качества концентрата.

Применяемые в настоящее время большое количество (более 90) типов отсадочных машин принято классифицировать по таким основным признакам, как конструкция приводного механизма ( поршневые, диафрагмовые, с подвижными конусами, с гидравлическим пульсатором, беспоршневые), направление движения разгружаемого продукта ( прямоточные и противоточные), способу разгрузки продуктов обогащения ( шиберная разгрузка, разгрузка через решетку, комбинированная разгрузка), числу ступеней ( одно и многоступенчатые), назначению ( для обогащения крупно и мелкозернистого материала, для обогащения неклассифицированного материала).

Однако в практике обогащения наибольшее распространение получили получили:

· Поршневые отсадочные машины и машины с подвижным решетом;

· Диафрагмовые отсадочные машины

· Беспоршневые или воздушно-пульсационные машины

Рис. 77. Схема отсадочной машины с неподвижным решетом.

камера 1 имеет перегородку не доходящую до дна камеры. Эта перегородка делит камеру на два сообщающихся между собой отделения- поршневое и концентрационное. В поршневом отделении движется поршень 3, который получает возвратно-поступательные движения от эксцентрикового вала 4. Руда поступает на решено 5 концентрационного отделения. В концентрационном отделении камеры при заполнении всей камеры водой, создается восходящая струя воды, благодаря которой слой рудных частиц разрыхляется. При падении в разрыхленном слое частицы расслаиваются в соответствии с плотностью – в нижнем слое на решете собираются тяжелые частицы, а в верхнем слое – легкие частицы.

При движении поршня вверх в концентрационном отделении образуется нисходящая струя воды, которая улучшает расслаивание частиц за счет увеличения разницы в скоростях падения частиц различной плотности. Непрерывное чередование восходящей и нисходящей струи воды позволяет разделить материал на два слоя: нижний слой тяжелых минералов и верхний слой легких минералов. При крупности обогащаемой руды менее 4 мм тяжелые минералы или тяжелая фракция разгружается под решето, величина отверстий которого больше крупности тяжелых частиц. Легкие частиц2ы под действием горизонтального потока воды разгружается через сливной порог последней камеры. При обогащении крупнокусковой руды тяжелая фракция остается на решете в виде естественной постели и разгружается через боковую или центральную разгрузочную щель в стенке корпуса машины.

Поршневые отсадочные машины бывают двух-, тех- и четырехкамерными. При размере отверстий решета 2 мм производительность их составляет 0,5…3,6 т/ч.

В отсадочных машинах с подвижным решетом восходящие и нисходящие потоки воды создаются при движении самого решета от эксцентрикового привода. Отсадочные машины с подвижным решетом в России выпускаются для извлечения золота из руд и россыпей с площадью отсадки от 6 до 12 м 2 ( «Труд 6ПР» и «Труд 12»).

Диафрагмовые отсадочные машины отличаются от поршневых тем, что в них поршень заменен диафрагмой, вертикальные или горизонтальные колебания которой создают вибрации среды. Эти машины широко применяются при обогащении золотосодержащих, оловянных, вольфрамовых и др россыпей и руд. Изготовляются диафрагмовые машины нескольких типов и их конструкции отличаются местом расположения диафрагмы : с вертикальной диафрагмой в перегородке (ОВМ-1), с вертикальной диафрагмой в наружных стенках ( МОД-4), с подвижными коническими днищами ( МОД1. МОД-2, МОД-3, МОД-6).

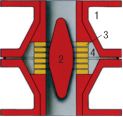

В диафрагмовой высокочастотной отсадочной машине ОВМ ( рис.78)

Рис. 78. Диафрагмовая высокочастотная отсадочная машина ОВМ

диафрагма располагается на внутренней вертикальной стенке между отсадочными камерами. Машина состоит из двух отсадочных камер 1 с пирамидальными днищами 2. Камеры разделены междукамерной перегородкой 3, в которой установлена диафрагма 4, состоящей из металлического диска-поршня, связанного с перегородкой резиновой шайбой 5. Диск диафрагмаы прочно укреплен на штоке 6, который проходит через его центр. Шток подвешен на двух стальных пластинах 7, а его концы снабжены резиновыми муфтами – уплотнителями 8. Один конец штока посредством пружинящей пластины 9 связан с эксцентриком кривошипного механизма 10, который приводится в движение электродвигателем 11.

Корпус машины и кривошип жестко укреплены на сварной раме 12. Внутри камеры в верхней части установлены решетки 13, поддерживающие сита 14 и решетки 15 для жесткого крепления сита с предотвращения смещения минеральной постели. Система решеток и сит удерживается в камерах распорными досками 16 при помощи клиньев 17.

В конце камер установлены регулируемые по высоте пороги 18, высота которых подбирается в соответствии с типом и крупностью обогащаемой руды. Подрешетная вода подается через коллектор 19. Разгрузочные устройства для концентрата 20 расположены в нижней части камер.

Исходная руда вместе с водой подается на сито первой камеры, где благодаря непрерывной пульсации воды минеральные частицы расслаиваются по плотности и крупности. Тяжелые частицы, пройдя в промежутках между зерен постели и сито, собираются в коническом днище камеры, откуда периодически или непрерывно разгружаются через разгрузочное устройствл. Частицы легких минералов, а также неосевшие частицы тяжелых минералов выносятся потоком воды через порогл во вторую камеру, где процесс отсадки повторяется, и конечные хвосты ( легкие минералы) выносятся водой через порог второй камеры.

Отсадочные машины ОВМ, техническая характеристика которых приведена в табл. 40, применяются для обогащения руд и россыпей редких и благородных металлов крупностью от 0,1 до 8 мм.

Таблица 40. Техническая характеристика диафрагмовых высокочастотных отсадочных машин ОВМ

Диафрагмолвые отсадочные машины МОД отличаются расположением диафрагмы. Если в машине МОД-4 диафрагма располагается в наружной боковой стенке, то в остальных типах машин МОД вертикальные колебания воды создаются подвижными коническими днищами каждой камеры.

Отсадочная машина МОД-4М2 ( рис. 79) состоит из четырех камер, соединенных попарно. В боковой вертикальной стенке каждой камеры имеются диафрагмы круглой формы, которые приводятся в движение от эксцентрикового привода. Эти машины применяются в основном для обогащения золотосодержащих руд и россыпей крупностью до 30 мм.

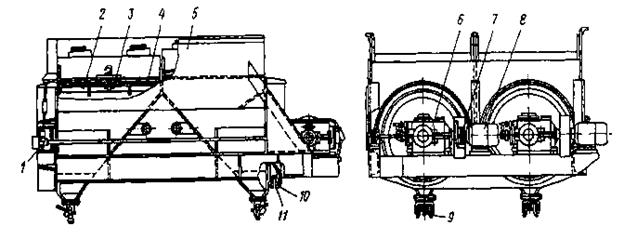

Рис. 79. Диафрагмовая отсадочная машина МОД – 4

1 – задняя траверса; 2 – подрешетная рама; 3 – решето; 4 – надрешетная рама; 5 – корпус; 6 – редуктор; 7 – муфта; 8 – электродвигатель; 9 – разгрузочное устройства; 10 – передняя траверса; 11 – манжета.

Отсадочные машины на россыпях золота преимущества и ограничения

Отсадочные машины предназначены для обогащения в водной среде руд и песков, содержащих благородные и цветные металлы, алмазы, ильменит, касситерит и др. Для извлечения тяжелых минералов они используются давно. Для извлечения золота из россыпей уже более 100 лет.

Ниже приведена небольшая выдержка из журнала «Золотая промышленность» № 11 1938 год.

В настоящее время при обогащении россыпей отсадочные машины используются в основных и промежуточных стадиях обогащения, а также при доводке шлюзовых концентратов. Например, при обогащении песков россыпных месторождений отсадочные машины МОД-1, МОД-2, МОД-3 входят в комплектацию приборов ПГО, СбПО, ПБСР и др. При этом они устанавливаются непосредственно после бочечного или плоского гидравлического грохота.

На драгах работают высокопроизводительные отсадочные машины ТРУД-6ПР, ТРУД-12.

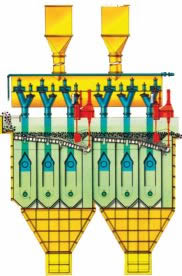

Отсадка ТРУД-12 применяется как основной обогатительный агрегат в промывочных приборах (рис.вверху слева).

Небольшие отсадочные машины МОД-02, МОД-05, МОД-1 успешно используются в шлиходоводочных комплексах и шлиходоводочных установках (ШДУ).

По сравнению со шлюзами отсадочные машины требуют в 2-3 раз меньше воды и в определенных условиях обеспечивают более высокое извлечение полезных компонентов, в частности, позволяют извлекать золото крупнее 20-30 мкм.

Сравнительно небольшое распространение отсадочных машин на россыпях связано с тем, что отсадочная машина извлекает вместе с золотом максимальное количество тяжелых минералов (гематит, магнетит, сульфиды и пр.), поэтому после обогащения получается большое количество концентрата с низким содержанием. Чтобы уменьшить количество концентрата и поднять в нем содержание приходится ставить дополнительные перечистные отсадочные машины. Для получения «золотой головки» из перечищенного концентрата требуется концентрационный стол. В итоге получается отсадочный обогатительный комплекс из нескольких машин и стола.

Принципиальная схема промывочного прибора ПБО (Прибор бочечный отсадочный)

Например, при использовании отсадки Труд-12, ее концентрат перечищается на отсадочных машинах МОД-3М с перечисткой их концентратов на МОД-2М и МОД-1М. Перечищенный концентрат машин МОД-1М направляется на концентрационные столы СКО-7,5 (один или два) и СКО-2.

Сложный обогатительный комплекс требует наличия в штате предприятия обогатителя, обеспечивающего контроль за оборудованием: равномерностью питания, количеством воды, состоянием постели и др. Отсутствие контроля приводит к снижению извлечения золота.

KHD Humboldt Wedag AG: Технология и оборудование для обогащения полезных ископаемых

Л. Маркворт, KHD Humboldt Wedag AG Д. Ветцель, KHD Humboldt Wedag AG

Фирма KHD Humboldt Wedag AG была основана в Германии в 1856 году. Являясь в настоящее время одной из ведущих мировых фирм, она обладает солидным опытом и пакетом «ноу-хау» в области технологий производства цемента, обогащения углей, руд и минералов. Многие годы фирма поставляет машины и оборудование для горнодобывающих предприятий мира. В 1930 г. она сливается с фирмой Deutz, а после очередного слияния в 1938 г. переименовывается в Kloeckner-Hum-boldt-Deutz сокра- » щенно KHD. Последующие слияния с двумя другими немецкими фирмами Humboldt и Wedag позволили расширить деятельность фирмы в области машиностроения. С этой же целью была присоединена известная во времена ГДР фирма ZAB Anlagenbau GmbH. В 2002 г. происходит разделение с фирмой Deutz.

Головной офис KHD Humboldt Wedag AG находится в Кёльне (Германия). Фирма имеет дочерние предприятия как в Германии, так и в США, Южной Африке, Австралии и Индии, а также собственные представительства во многих странах мира и, прежде всего, в Китае, Саудовской Аравии, Иране, России.

Передовые технологии обогащения руд и минералов фирмы KHD позволяют перерабатывать минеральное сырье, а также повторно перерабатывать отвалы и хвостохранилища, в которых сконцентрирована смесь вскрышных пород, разубоженных и некондиционных полезных ископаемых, обезвоженных хвостов обогащения.

Одним из основных видов выпускаемой фирмой KHD продукции являются флотационные и отсадочные машины и оборудование для рудо-подготовки (роллер-прессы) и т. д.

Отсадочная машина BATAC®

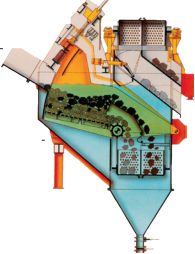

Отсадочная машина BATAC® применяется для обогащения руд крупных, средних и мелких классов крупнос-_ тью от 0.5 до 150 мм. К настоящему времени, начиная с 1964 г., в мире в эксплуатации находится более 200 машин. Производительность машины может составлять от 50 до 700 т/ч при потребляемой мощности75-300 кВт. При этом в одной машине можно создавать от 1 до 3 плотностей разделения, т.е. они могут быть изготовлены для переработки двух, трех или даже четырех продуктов.

Отличительная машины BATAC® особенность отсадочной машины BATAC® в сравнении с традиционной отсадкой в соответствии с принципом БАУМА состоит в том, что восходящие и нисходящие потоки воды достигаются с помощью воздуха, подаваемого из воздушных ка-

мер, находящихся под отсадочным ре шетом, а не сбоку. Для создания восходящего потока воды в воздушные камеры периодически подается воздух с помощью клапанных сис тем (задатчик пульсации), управляемых электронным устройством. Нисходящий поток обеспечивается при выпуске воздуха из клапанов в атмосферу. Отсадочная машина В настоящее время в с подвижным ситом России отсадочные ма R0MJIG® шины BATAC® работают на ЦОФ Бе-ловская (4 машины), на ЦОФ Зимин-ка (2) и на Карбо КХ (1).

В Техническом центре фирмы KHD в Кельне установлена пилотная отсадочная машина BATAC®, обеспечивающая по запросам заказчика тестирование образцов материала и определение оптимальных параметров отсадки для достижения наилучших результатов при различном составе питания.

Отсадочная машина с подвижным ситом ROMJIG®

ROMJIG® предназначена для обогащения углей крупных фракций и применяется для разделения породы и рядового угля кусковатостью от 30 до 350 мм. Производительность машины может составлять от 100 до 400 т/ч при максимальной потребляемой мощности в 110 кВт.

С 1985 года фирма KHD поставила 35 машин ROMJIG®, которые до сих пор успешно эксплуатируются на многих предприятиях, в том числе 26 машин в Китае. Установленные по недавнему контракту с китайской фирмой «Лю’ Ань Коул Корпорэйшн» (Провинция Шанкси) на обогатительной фабрике «Тунлиу» 3 машины ROMJIG® позволили увеличить мощность фабрики по сравнению с проектной более, чем на 400 т/час. В отсадочных машинах ROMJIG®, в отличие от отсадочной машины ВАТ АС®, восходящие и нисходящие потоки воды поступают через подвижную раму, поддерживаемую с внешней стороны отсадочным лотком и управляемую гидроцилиндрами.

Подвижная рама с качающимся отсадочным решетом и находящимся на нем

материалом поднимается на максимальную высоту, затем резко опускается и с помощью гидравлики затормаживается в нижней точке. Отдельные зерна по инерции опускаются вниз, и смесь зерен разделяется в соответствии с их плотностью и плотностью разделения.

Эксплутационные данные машин ROMJIG® характеризуются высокой степенью эффективности разделения сред уголь-порода, экономической целесообразностью их применения при обогащении крупных классов рядового угля и снижением нагрузки на остальные машины обогатительных фабрик.

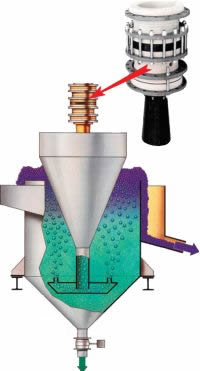

Пневмационная флотационная машина PNEUFLOT®

Пульпа предварительно аэрируется и смешива ется с реагентами перед поступлением в флотационный насос-питатель. Во время закачивания в камеру тонкодисперсный воздух контактирует с флотационной пульпой посредством запатентованного аэратора. Аэратор (самовсасывающий \ или «суперзагружающийся» от воздуходувки или компрессора) устанавливается на вертикальной нисходящей трубе-питателе. Взаимодействие пузырька и частицы в основном осуществляется внутри аэратора и частично в нисходящей трубе во время их оседания к распределителю пульпы.

К основным эксплуатационно-технологическим преимуществам машин PNEUFLOT® можно отнести следующие:

— небольшие площади, требуемые для их установки;

— низкие капитальные затраты;

— низкие эксплутационные расходы вследствие отсутствия подвижных частей и низкой степени их износа, что сокращает затраты на техническое обслуживание;

— небольшой расход реагентов;

— высокая эффективность при высоком уровне содержания твердого в пене;

— высокая селективность разделения;

— высокая производительность. Например, линия PNEUFLOT® для

обогащения угля с производительностью 1000 м 3 /ч обеспечивает экономию эксплутационных расходов на 33% в сравнении с традиционной механической флотационной машиной.

Для проведения испытаний на объектах всего мира используют пилотные (лабораторные) установки PNEUFLOT®. Лабораторная установка в настоящее время есть и в России: она поставлена фирмой KHD в Иркутск в проектный институт ТОМС.

Всего с 1987 г. на предприятиях всего мира в эксплуатации находится 60 машин.

Флотомашина PNEUFLOT® также находит применение при очистке сточных вод, обеспечивая этим защиту окружающей среды.

Для производства и поставки клиентам фирмы KHD специальных реагентов для флотации различных полезных ископаемых, особенно углей, создана фирма EKOF Flotation GmbH, которая находится в г. Бохуме (Германия) и принадлежит фирме KHD.

Рис. 3 Схематический разрез аэратора: 1. Корпус, состоящий из 2-х частей из полипропилена; 2. Вытеснительное тело из керамики для образования кольцевого канала 8-12 мм; 3. Кольцевые шайбы из керамики с диаметром щели от 25 до 100 м; 4. Камера сжатого воздуха, соединенная с устройством подачи воздуха.

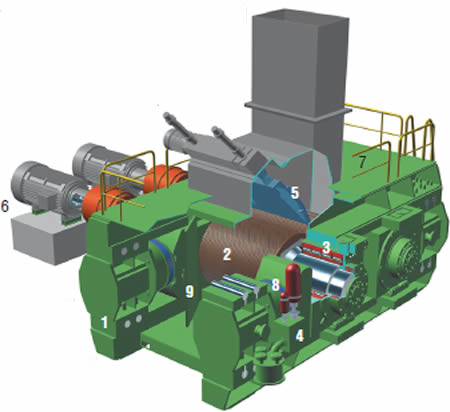

Роллер-пресс

Для измельчения полезных ископаемых фирма KHD освоила производство и поставляет во многие страны мира валковые машины высокого давления (роллер-пресс).

износостойкость рабочих поверхностей (4-36 тыс. час). Благодаря этим преимуществам фирма KHD продала более 200 машин для цементной промышленности, обогащения руд и минералов.

Для проведения испытаний в разных частях света фирма KHD использует несколько опытно-экспериментальных (пилотных) роллер-прессов. Один из таких роллер-прессов установлен в головном офисе фирмы (г. Кельн). Другие машины могут быть доставлены в любую точку мира для проведения испытаний непосредственно на месте.

Рис. 4 Основные узлы роллер-пресса:1. Несущая рама;2. Валки;3. Система опорных подшипников;4. Гидравлическая система давления валков;5. Загрузочное устройство;6. Привод;7. Платформа для обслуживающего персонала;8. Гидравлические цилиндры сжатия;9. Смотровая дверь.

По результатам испытаний проектируется промышленный агрегат. Данные испытаний переводятся в реальные рабочие параметры при помощи специальной программы масштабирования. Все промышленные роллер-прессы, изготовленные фирмой KHD, были сконструированы на основе этой программы.

Пилотная установка оборудована системой контроля с дисплеем и графическим отображением данных. Во время испытаний регистрируются и фиксируются: общая и удельная производительность; общее и удельное потребление энергии; общее и удельное усилие сжатия; ширина зазора; окружная скорость валков; продолжительность испытания.

В данной статье представлена лишь незначительная часть оборудования, разработанная и производимая фирмой KHD. Благодаря многолетнему опыту и высококвалифицированной команде наши специалисты всегда рады Вам помочь спроектировать и изготовить необходимое для Вас оборудование.