Перечислите виды изнашивания в элементах автомобиля и их основные особенности

Механизмы и виды изнашивания при описании в экспертизе

Конструкция автомобиля содержит достаточно большое количество пар трения, в которых одни детали совершают движение относительно других. Взаимодействующие поверхности данных деталей называются трущимися поверхностями. При работе данных поверхностей происходит их изнашивание, которое проявляется в постепенном изменении размеров детали и (или) ее формы. За счет износа фактические размеры, форма детали и шероховатости поверхности изменяются. И при определенной степени изменения деталь уже перестает соответствовать требованиям документации и наступает ее неработоспособное состояние.

В ходе проведения судебных экспертиз в заключении очень часто отражается описательный характер износа. В качестве примера рассмотрим тормозную колодку. Накладка колодки и тормозной диск образуют пару трения. В результате трения накладка колодки изнашивается – снижается ее толщина. Процедура проверки фактического значения толщины накладки предусмотрена эксплуатационной документацией, где также указана минимально допустимая толщина. Если минимальная толщина достигнута – колодка подлежит замене на новую. Аналогичным образом процесс изнашивания протекает и для других поверхностей трения в конструкции автомобиля.

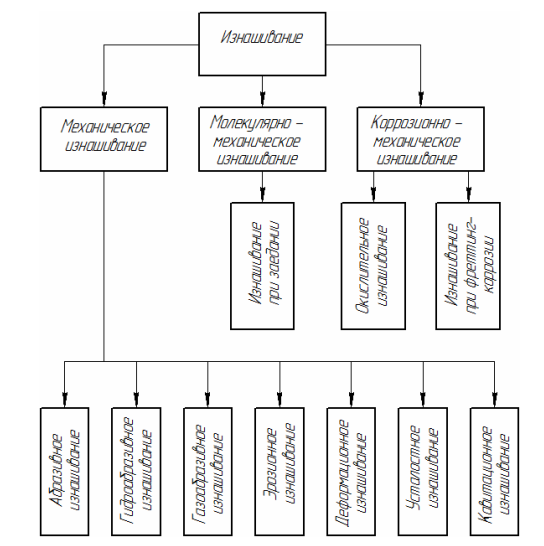

Общепринято выделять следующие виды изнашивания: абразивное, фреттинг, гидроабразивное, газоабразивное, усталостное выкрашивание, кавитационное, коррозионно-механическое.

Рисунок 1. Абразивное изнашивание в экспертизе

Рассмотрим частный случай абразивного изнашивания, схема которого показана на рис. 1б. Твердость тела 1 ниже твердости тела 2. При этом твердые абразивные частицы внедряются в поверхность тела 1 на значительно большую глубину. Данное явление получило название шаржирование. Глубина внедрения в поверхность тела 2 значительно меньше. При последующем движении одного тела относительно другого будет наблюдаться изнашивание только поверхности тела 2, так как в теле 1 частицы надежно удерживаются за счет большой глубины внедрения – частицы движутся совместно с телом 1. Подобное явление часто используется, например, при полировке. Когда полировочный диск из относительно мягкого материала надежно удерживает твердые частицы, срезающие материал с поверхности металлических деталей, лакокрасочного покрытия или даже стекла.

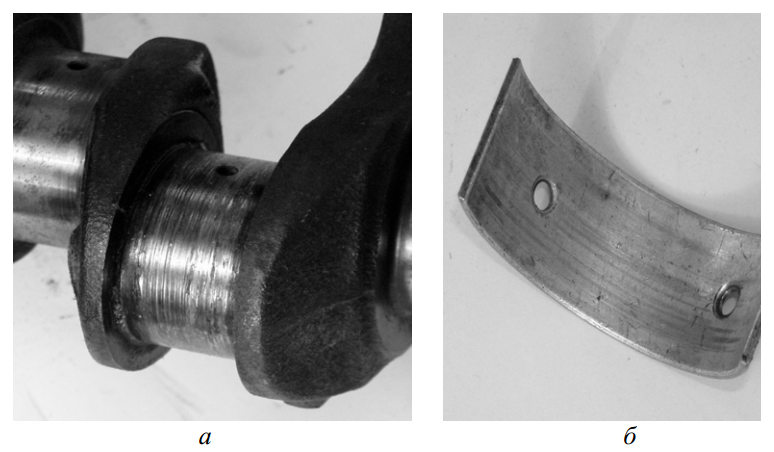

Аналогичным образом появляются задиры на поверхностях шеек коленчатого и распределительного (фото 1) валов. Данные поверхности имеют очень высокую твердость, полученную путем азотирования, либо закалки. Поэтому такое большое внимание уделяется чистоте системы смазки ДВС и моторного масла в части содержания твердых абразивных частиц.

Фото 1. Задиры на поверхности шейки распределительного вала в экспертизе

Абразивное изнашивание имеет место быть при работе всех пар трения, где наблюдается непосредственное взаимодействие поверхностей. Абразивное изнашивание будет происходить не только за счет твердых частиц, поступивших в зону взаимодействия из внешней среды, но и за счет частиц, являющихся продуктами износа. Казалось бы – если в паре трения нет твердых абразивных частиц, то и нет первоначальных условий для абразивного изнашивания. Однако в реальности дело обстоит несколько иначе. Рассмотрим взаимодействие поверхностей на микроуровне. На рис. 2 эскизно показан контакт реальных тел под значительным увеличением (на микроуровне).

Рисунок 2. Фрикционное взаимодействие тел на микроуровне в экспертизе

Поверхности реальных деталей не являются абсолютно ровными и гладкими – в любом случае будут иметь место отклонения формы, также будут присутствовать шероховатости. И чем больше увеличение, под которым рассматривается поверхности, тем более заметным будет отклонение. Как видно из рис. 2, при контактировании деталей вследствие волнистости их поверхностей контур контакта будет возникать преимущественно на вершинах неровностей (волн). Каждая такая область будет ограничена контуром ΔAc, который носит название контурной площади контакта. Эти контуры удалены один от другого на расстояние шага волны L. Общая контурная площадь будет Аc=ΣΔАc. Внутри контурной площади находятся фактические пятна контакта ΔAr. Площадь, определяемая исходя из размеров макрогеометрии поверхностей трения (для рис. 2а – линейных размеров a и b ), носит название номинальной площади контакта ΔA a , данная площадь фигурирует в качестве основного геометрического параметра пары трения при производимых инженерных расчетах.

С точки зрения работы пары трения наибольший интерес представляет фактическая площадь контакта Ar=ΣΔAr – это площадь, на которой осуществляется контакт микронеровностей, образующих шероховатость поверхности. Именно в пределах данной площади имеет место быть фактическое взаимодействие поверхностей деталей. ФПК обычно мала и занимает не более 1. 10% номинальной площади Аа.

Площадь фактического контакта Аr имеет очень важное значение во всех физических и химических процессах, которые могут протекать на границе раздела деталей машин. Трение и износ, электро- и теплопроводимость контактов, жесткость стыков, контактная химическая коррозия и прочность прессовых соединений – все эти явления в решающей мере зависят от площади фактического контакта твердых тел.

Помимо геометрических параметров зоны взаимодействия трущихся поверхностей необходимо также рассмотреть строение поверхностей трения, которое показано на рис. 2б. Внешней средой для большинства деталей, эксплуатирующихся в атмосфере Земли, является воздух. В воздухе содержится свободный кислород, которым мы дышим и который необходим для работы ДВС. Кислород взаимодействует с поверхностями деталей, в результате чего на них образуются слои оксидов, условно показанные на рис. 2б. Именно через оксидные пленки осуществляется непосредственный контакт поверхностей в зонах фактического контакта. Оксиды в большинстве своем являются твердыми и хрупкими. При взаимодействии трущихся поверхностей происходит скалывание оксидов с поверхности. И эти отколовшиеся фрагменты уже представляют собой твердые абразивные частицы. Почему алюминиевые сплавы характеризуются очень низкой износостойкостью? Потому что при малой твердости самих алюминиевых сплавов оксид алюминия имеет очень высокую твердость и прекрасно «грызет» основной металл.

Одним из основных способов снижения интенсивности абразивного изнашивания является применение смазочных материалов. В состав смазочного материала входят поверхностно-активные вещества, которые откладываются на поверхностях деталей (поверх пленки оксидов). За счет этого значительно снижаются контактные давления в зонах фактического контакта (рис. 2), снижается свободная поверхностная энергия. В итоге снижается коэффициент трения и интенсивность изнашивания.

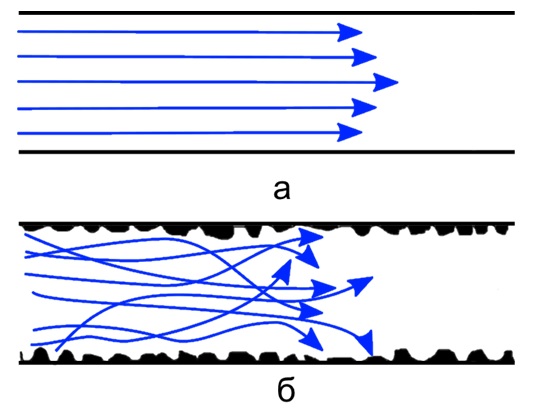

Гидро- и газоабразивное изнашивание образуется в результате механического воздействия на поверхность твердых частиц, перемещаемых потоком жидкости или газа. Схема гидроабразивного (и газоабразивного) воздействия показана на рис. 3.

Рисунок 3. Схема гидроабразивного воздействия в экспертизе

Твердая абразивная частица 1, которая движется совместно с потоком жидкости или газа (на рис. 3 условно не показаны), ударяется о поверхность тела 2. В момент взаимодействия частицы с поверхностью будет наблюдаться изнашивание. При этом будет происходить вырывание частицей материала с поверхности при ее внедрении и последующем перемещении (только в отличие от абразивного изнашивания внедрение и перемещение частицы будет происходить за счет кинетической энергии первоначального движения частицы). Также при гидроабразивном изнашивании будет наблюдаться усталостное выкрашивание поверхности.

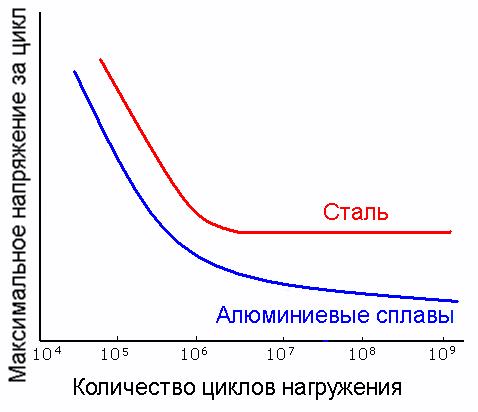

Усталостное выкрашивание происходит в результате накопления в поверхностном слое детали повреждений, приводящих к разрушению поверхностного слоя. Для понимания механизма усталостного изнашивания необходимо разобраться в природе усталостного разрушения. Усталостное разрушение характерно для поверхностей, которые нагружаются многократно (например, циклически). На рис. 4 показана диаграмма Веллера, которая показывает зависимость максимального напряжения за цикл от количества циклов, которое может выдержать материал без разрушения. Для стали имеется такое значение напряжений, которое она способна выдерживать бесконечно долго не разрушаясь – кривая красного цвета после 10 7 циклов нагружения идет практически горизонтально.

Рисунок 4. Диаграмма Веллера в экспертизе

Трущиеся поверхности при воздействии друг на друга, либо твердые абразивные частицы (рис. 1) вызывают в материале поверхностного слоя сжимающие напряжения. Если величина действующих напряжений и количество циклов нагружения будут находится выше, чем кривая Веллера для соответствующего материала, то произойдет разрушение. Наибольшие напряжения при трении, либо гидроабразивном (газоабразивном) воздействии будут наблюдаться на некоторой глубине под поверхностью детали. Соответственно, разрушение будет представлять собой выкрашивание участка поверхности, под которым произошло усталостное разрушение материала. На фото 2 показана поверхность, поврежденная усталосным выкрашиванием.

Фото 2. Выкрашивание металла на поверхности качения кольца подшипника в экспертизе

Кавитационное разрушение наблюдается в ряде случаев на поверхностях деталей, контактирующих с подвижной жидкой средой. Для движущегося потока жидкости закон сохранения энергии может быть записан в виде уравнения Бернулли:

Сущность данного уравнения в следующем: сумма кинетической (зависящей от скорости движения) энергии движения жидкости (

Рисунок 5. Ламинарное (а) и турбулентное (б) течение жидкости при анализе в экспертизе

При турбулентном течении скорости потока жидкости в отдельных зонах могут быть достаточно высокими. И, в соответствии с рассмотренным ранее уравнением Беррнулли, в данных зонах будет наблюдаться снижение общего давления жидкости. Жидкости при определенных условиях кипят. Данное условие следующее – давление жидкости должно быть ниже давления насыщенных паров для данной температуры. Если при турбулентном течении жидкости давление в отдельных зонах снижается настолько, что жидкость начинает «кипеть», то образуются условия, необходимые для кавитационного изнашивания расположенной рядом поверхности.

Рисунок 6. Схема образования и схлопывания пузырька пара в экспертизе

Отметим, что кавитационное разрушение деталей автомобиля происходит крайне редко. Имели место быть разрушения деталей системы охлаждения из-за ошибок, допущенных при проектировании отдельных ДВС. Отметим, что описанный выше принцип кавитационного разрушения положен в основу работы различных ультразвуковых устройств, предназначенных для очистки деталей ДВС при техническом обслуживании и ремонте. Единственное отличие от описанного выше – локальное снижение давления происходит не за счет локального увеличения скорости, а за счет того, что в жидкости колеблется излучатель с ультразвуковой частотой – при колебаниях излучатель увлекает за собой жидкость, что создает в ней снижение давления.

Коррозионное разрушение вызывается химическим и физико-химическим взаимодействием поверхности детали с окружающей средой. Подобного рода взаимодействие, как правило, приводит к снижению основных эксплуатационных характеристик материала. Яркий пример – «преобразование» стали в ржавчину под воздействием воды и кислорода. С точки зрения работы пар трения особы интерес представляет корозионно-механическое разрушение, сущность которого в увеличении интенсивности изнашивания различных видов (абразивное, гидроабразивное, кавитационное и пр.) материала ослабленного в результате коррозии. Проиллюстрировать это можно следующим образом – сталь подвергается обработке только достаточно прочным и твердым инструментом, а ржавчина (продукт коррозионного разрушения стали) может быть разрушена даже ногтем.

Водородное изнашивание. Сущность водородного изнашивания следующая – если у поверхности детали присутствует ион водорода, то за счет малых размеров данный ион проникает вглубь материала. Как известно, сталь представляет собой сплав железа и углерода. Водород обладает большим сродством к углероду, чем сталь. Соответственно, водород «отнимает» у железа атом углерода и образует с ним молекулу метана ( CH 4). Данная молекула имеет сравнительно большие размеры и после своего образования начинает локально растягивать материал – то есть создает в нем напряжения. Также разрушению способствует то, что растягиваться металл начинает в обезуглероженной зоне (за счет чего прочность материала снижена). То есть водородный износ нельзя назвать износом в полной мере – это явление приводит лишь к интенсивности изнашивания других видов после того, как материал был разупрочнен из-за воздействия водорода.

В объеме данной статьи, надеемся, у Вас получится объективно понимать суждения по заключению экспертов. Возможно, данная информация будет интересно любому специалисту из области диагностики автомобильного транспорта. Эксперт, бесспорно, должен обладать данными знаниями, и использовать их в ходе исследования.

Виды изнашивания деталей машин

1. Основные понятия, термины и показатели изнашивания

Проектирование машин, удовлетворяющих высоким требованиям надежности, долговечности и безопасности эксплуатации, невозможно без решения задач, связанных с созданием условий и обеспечением режимов оптимального взаимодействия поверхностей пар трения, т. е. задач, стоящих перед трибологией и триботехникой.

Трибология – наука о трении и процессах, сопровождающих трение. Триботехника – наука о контактном взаимодействии тел при их относительном движении, охватывающая весь комплекс вопросов трения, изнашивания и смазывания машин. Основополагающие законы триботехники нашли практическое применение в области разработки, создания, эксплуатации и ремонта разнообразных объектов и технических средств.

Технологу трибология и триботехника дают возможность выбрать наиболее эффективные методы обработки и упрочнения материалов, а специалисту, занимающемуся эксплуатацией, – обеспечить надлежащий режим эксплуатации и обслуживания машин.

Трение возникает при относительном перемещении рабочих поверхностей деталей и сопровождается их изнашиванием.

Изнашивание – это процессы разрушения, отделения частиц материала с поверхности твердого тела и накопления остаточной деформации при трении. Изнашивание проявляется в постепенном изменении размеров и формы тела, а также в изменении взаимного расположения поверхностей детали. Оно приводит к ухудшению функциональных показателей работы машины и определяет ее долговечность. В результате изнашивания нарушается кинематическая точность механизмов, изменяется характер нагружения, появляются дополнительные нагрузки, вибрации и шумы. В основе изнашивания лежат следующие процессы.

1. Многократное механическое и термическое воздействие на поверхность детали. Многократное механическое воздействие, при котором контактные напряжения превышают предел текучести, вызывает пластическую деформацию материала и приводит к накоплению остаточных деформаций. В результате этого может происходить разупрочнение и разрушение материала, а также коробление изделия. Нагрев поверхности детали при трении до высокой температуры приводит к тепловому изнашиванию, при котором происходит разрушение «сварившихся» неровностей поверхности. Возникновение высоких локальных температур на участках микроконтактов приводит к образованию «мостиков сварки», которые вызывают вырывание частиц материала при относительном перемещении деталей. Циклическое воздействие на металл детали механических и термических напряжений вызывает образование микротрещин в глубине поверхностного слоя с последующим выкрашиванием частиц металла.

2. Химико-термические воздействия среды на поверхность детали приводят к изменению физико-механических свойств материала, образованию адсорбированных и окисных пленок.

3. Наличие смазки в зоне контакта кроме положительного эффекта может оказывать расклинивающее действие в микротрещинах и способствовать разрушению поверхностного слоя. Так, при расклинивающем действии противоизносной присадки, попавшей при работе газораспределительного механизма в поверхностную трещину, может произойти излом распределительного вала (рис. 1). Вид излома распредвала носит явно однородный характер и не имеет двух зон, характерных для усталостного излома.

Рис. 1. Излом вала, возникший при расклинивающем действии присадки

4. Молекулярно-механическое взаимодействие контактирующих поверхностей сопровождается возникновением и разрушением фрикционных связей, в результате которых осуществляется перенос материала с одной поверхности на другую.

Износ – это некая величина, с помощью которой количественно оценивается изменение размеров, объема и массы деталей, произошедшее в результате изнашивания. Кроме этого, изнашивание характеризуется скоростью, т. е. отношением величины износа к интервалу времени, в течение которого он возник, или интенсивностью изнашивания – отношением величины износа к пути, на котором произошло изнашивание, или к величине выполненной работы.

Повреждаемость – это процесс резко выраженного, недопустимого изменения геометрических параметров и свойств материала деталей в процессе эксплуатации. К повреждениям относятся усталостные трещины и выкрашивание материала, пробоины, коррозия, остаточные деформации (коробление) и др.

Таким образом, все виды дефектов, возникающих в процессе эксплуатации деталей, подразделяются на допустимые (например, износ) и недопустимые (например, повреждения).

2. Характеристики основных видов изнашивания

Процессы, вызывающие изнашивание и повреждаемость деталей, работающих при различных условиях и режимах, протекают по-разному и зависят от многих факторов. Поэтому для снижения интенсивности изнашивания и повышения долговечности изделий большое значение приобретает классификация видов изнашивания, позволяющая выделить доминирующие процессы. Классификация (рис. 2) предусматривает три основных вида изнашивания: механическое, молекулярно-механическое и коррозионно-механическое.

Механическое изнашивание – утрата первоначальной геометрии и свойств материала детали в результате абразивного, циклического, кавитационного, деформационного и других воздействий на изделие. Оно возникает при контакте и взаимном перемещении сопряженных поверхностей, а также при перемещении твердых частиц (абразива), потоков жидкости и газа относительно поверхности детали.

Рис. 2. Классификация видов изнашивания

Молекулярно-механическое изнашивание проявляется в схватывании металлов, т. е. образовании металлической связи, которая при относительном перемещении деталей приводит к вырыванию частиц металла с одной из поверхностей и переносу их на другую, как правило, более твердую. При малой скорости скольжения деталей размягчение металла частицы не происходит и она, находясь в твердом состоянии, будет оказывать царапающее действие на сопряженную поверхность. При больших скоростях металл частицы легко пластифицируется и размазывается по поверхности.

Коррозионно-механическое изнашивание – результат механического воздействия сопряженных поверхностей, которое сопровождается химическим или электрохимическим взаимодействием материала детали с агрессивной средой.

Далее приводится краткая характеристика видов изнашивания.

Абразивное изнашивание – механическое изнашивание материала, которое происходит в основном в результате режущего или царапающего действия твердых частиц (абразива), находящихся в свободном или закрепленном состоянии. Этот вид изнашивания характерен для рабочих органов дорожных машин.

Изнашивание деталей машин при воздействии частиц абразива или иных твердых тел по своей природе является механическим и сводится к съему металла с рабочих поверхностей. При изнашивании поверхности под действием абразива постепенно изменяются геометрическая форма и размеры детали, но разрушение на макроуровне, например в виде изломов, не происходит. Эту категорию разрушения из-за малых объемов отделяющихся частиц выделяют в особый вид, называемый истиранием. Истирание происходит при различных условиях контактного взаимодействия сопряженных поверхностей. В этой связи различают трение без смазочного материала (трение ювенальных, т. е. обнаженных поверхностей), при котором коэффициент трения достигает 6…7, и трение со смазочным материалом, при котором коэффициент трения составляет 0,03…0,5. Трение со смазочным материалом в зависимости от вида смазки, условий трения, геометрии трущихся поверхностей бывает сухое, полусухое, жидкостное и граничное. Для сухого и полусухого трения характерны частичные зоны контакта поверхностей трения, на которые действует только смазка, адсорбируемая из окружающей среды, и окисные пленки, на остальной поверхности сосредоточена жидкая смазка; для жидкостного трения характерно полное разделение трущихся поверхностей.

Гидро и газоабразивное виды изнашивания возникают при действии твердых частиц, взвешенных в жидкости или газе, которые перемещаются относительно изнашиваемой поверхности.

Деформационное изнашивание – процесс образования остаточных деформаций, которые проявляются в отклонении оси от прямолинейности или какой-либо другой формы, а также в нарушении взаимного расположения поверхностей деталей. Деформационное изнашивание происходит в результате неравномерной релаксации напряжений в процессе эксплуатации под действием рабочих механических нагрузок и температур. Усталостное изнашивание – утрата механических свойств и разрушение металлических деталей под действием циклических нагрузок.

Оно происходит в результате зарождения, развития и распространения усталостных трещин в детали. Этот вид разрушения характерен для деталей, работающих в условиях трения качения и качения с проскальзыванием, таких как подшипники качения, опоры качения, катки, кулачки, зубчатые колеса и др. Трещины зарождаются либо на поверхности в местах концентраторов напряжений, либо в глубине поверхностного слоя в местах максимальных контактных напряжений. Развитие усталостных трещин приводит к выкрашиванию частиц металла, в результате чего поверхность покрывается осповидными впадинами. При знакопеременном нагружении развитие трещин приводит к усталостному излому, например, первичных валов коробки передач или коленчатых валов (рис. 3).

Кавитационное изнашивание – процесс механического разрушения материала детали от соприкосновения его с движущейся жидкостью, в которой нарушается сплошность ее объема из-за образования и исчезновения полостей, в зоне которых при повышенных давлениях, конденсации паров и растворении газов создаются условия для интенсивных гидравлических микроударов, разрушающих деталь. Этому виду изнашивания подвержены лопатки гидротурбинных установок, гребные винты и др.

Рис. 3. Вид усталостного излома коленчатого вала

Изнашивание при фреттинге (англ. fretting, от fret – разъедать, подтачивать) имеет место при малых многократных колебательных перемещениях одной сопряженной поверхности относительно другой (различают возвратно-поступательные и возвратно-вращательные перемещения).

Изнашивание при схватывании возникает при разрыве масляной пленки, обнажении и взаимодействии ювенальных поверхностей сопряженных деталей. Под действием молекулярных сил происходит твердофазная сварка локальных поверхностных контактов, которая при относительном перемещении деталей вызывает глубинное вырывание материала с одной поверхности, перенос его на другую поверхность и абразивное воздействие образовавшихся неровностей на сопряженные поверхности, т. е. задир (рис. 4).

Рис. 4. Шейка и вкладыш коленчатого вала со следами задира

Рис. 5. Шатун, деформированный при схватывании поршня

Схватывание также может вызывать заедание узла трения. При этом действующие движущие силы могут привести к значительным деформациям деталей механизма. Так, заклинивание поршня приводит к изгибу шатуна в направлении вращения шейки коленчатого вала (рис. 5).

Окислительное изнашивание представляет собой вид коррозионно-механического изнашивания, при котором основную роль играют химические реакции металлов пары трения с кислородом или окислительной средой. При трении в условиях смазки металлические поверхности вступают в реакцию c кислородом, растворенным в масле или кислородсодержащих элементах. В результате происходит образование окисных пленок. Тонкие окисные пленки (вторичные структуры) на поверхностях трения защищают материал от схватывания. С течением времени они утолщаются и становятся хрупкими, а под действием деформаций постепенно разрушаются и уносятся смазочным материалом. На их месте образуются новые окисные пленки. Скорость их образования зависит от режимов работы узла трения.

Изнашивание при фреттинг-коррозии представляет собой коррозионно-механическое изнашивание при вибрациях, т. е. в условиях малых относительных перемещений. При этом виде изнашивания одновременно развиваются два процесса: фреттинг-износ и усталостное разрушение. Первый связан с образованием продуктов окисления, которые при механическом срезании представляют собой абразив. Усталостное изнашивание обусловлено действием циклических нагрузок. Причем развитие усталостных трещин происходит неизменно перпендикулярно направлению фреттинга.

Эрозионное изнашивание – изменение размеров и шероховатости твердого тела в результате механического воздействия на него потока жидкости или газа в отсутствии абразивных частиц. Интенсивность эрозии во многом зависит от агрессивности и температуры среды. В автомобиле эрозии часто подвергаются клапаны газораспределительного механизма (рис. 6), жиклеры карбюратора, детали амортизаторов.

Электроэрозионное изнашивание возникает в результате воздействия на поверхность детали разрядов при прохождении электрического тока через контакт пары трения.

Рис. 6. Вид эрозионных повреждений клапана

В общем случае изнашивание деталей является следствием ряда причин: механическое разрушение зацепляющихся неровностей при взаимодействии контактирующих поверхностей; усталостное разрушение неровностей от многократно повторяющихся воздействий неровностей сопряженной поверхности или переменного давления смазки; отслаивание пленок окислов, образующихся при трении, и др. Так, кольцо торцового уплотнения коробки передач с гидроуправляемыми фрикционами подвергается эрозионно-механическому изнашиванию (рис. 7), когда в процессе разрушения детали одновременно участвуют струи масла и механическое истирание.

Рис. 7. Вид эрозионно-механического износа торцового уплотнения

В случае сложного во внешних проявлениях изнашивания целесообразно различать его ведущий и сопутствующий виды.

Интенсивность изнашивания зависит от многих факторов, основными из которых являются:

рабочая (окружающая) среда – температура и скорость движения среды, химический состав, обусловливающий ее агрессивность.